汽車生產線用車輛骨架翻轉機構的制作方法

本技術涉及汽車生產領域,具體為汽車生產線用車輛骨架翻轉機構。

背景技術:

1、車輛骨架翻轉機構是一種用于將汽車車身骨架進行翻轉操作的設備,它通常由夾具和支撐結構組成,可以將車身骨架從一個方向翻轉到另一個方向,這種機構主要用于汽車生產線上的組裝、焊接、噴涂和檢查等工序。

2、公開號為cn112808541a的專利,具體為一種汽車骨架涂膜用翻轉機構。通過設置橫桿、固定板、轉板、把手、第一夾塊、第二夾塊以及電動推桿,使得本發明可以對汽車骨架進行左右固定和上下固定,使得在后續進行翻轉時,現有的汽車骨架的翻轉機構在對汽車骨架進行夾持時為了防止汽車骨架發生晃動,在對汽車骨架進行夾持時在不僅進行左右夾持而且進行了左右夾持,汽車骨架在夾持過程中,因為是要進行翻轉的,但是現有的翻轉機構對汽車骨架的上下限位是依靠夾板上端固定連接擋板進行限位的,因現有對汽車骨架的左右夾持的方式使用依靠汽車骨架的重量對推桿的進行推動,帶動左右的夾板向中間進行運動,當夾板上端固定連接擋板的內側貼合在汽車骨架的外側,那么汽車骨架在完成加工后將無法進行上下運動,進而無法對夾板的限位進行取消,所以現有的夾板固定連接上端擋板與汽車骨架會一定的間隙進行活動的,這導致汽車骨架在進行翻轉時不穩定。

技術實現思路

1、本實用新型的目的在于提供了汽車生產線用車輛骨架翻轉機構,采用本裝置進行工作,從而解決了現有的夾板固定連接上端擋板與汽車骨架會一定的間隙進行活動的,這導致汽車骨架在進行翻轉時不穩定的問題。

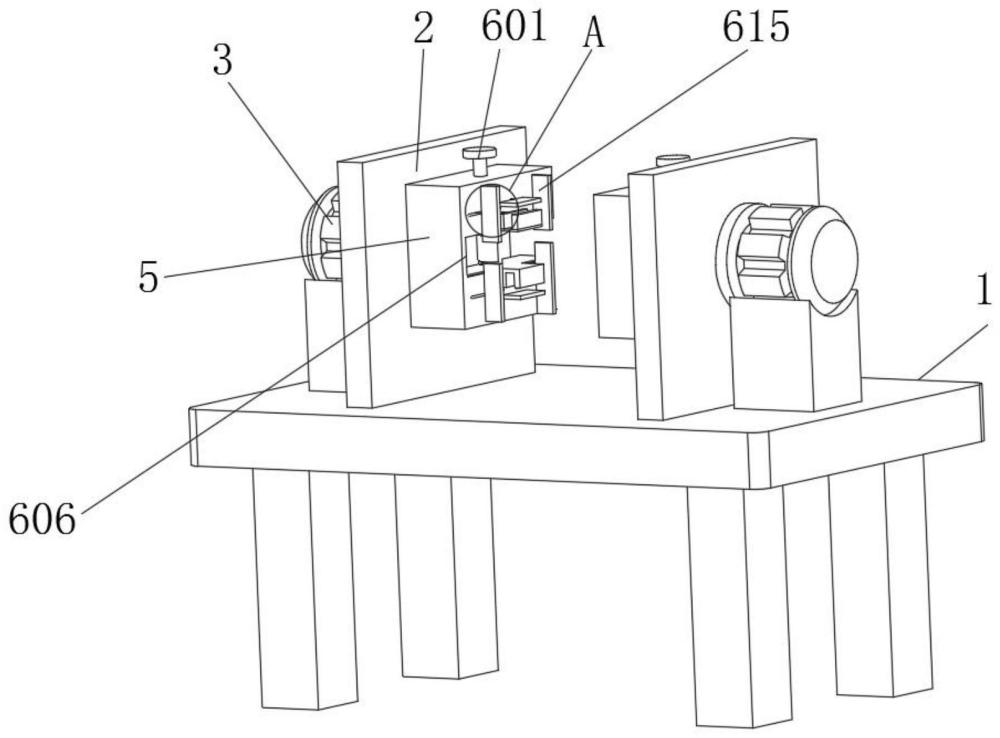

2、為實現上述目的,本實用新型提供如下技術方案:汽車生產線用車輛骨架翻轉機構,包括有底座,固定連接在底座上方的第一支撐板,設置在第一支撐板左側的電機,設置在電機輸出端的轉動軸,固定連接在轉動軸右端的第一連接板,第一連接板內部設置有推動機構,推動機構的內部設置有滑動機構;

3、第一連接板的內部設置有第一凹槽,推動機構包括有轉動連接在第一凹槽內側的螺紋桿,螺紋桿的中間外側設置有第一滑板,第一滑板的前后兩側內部設置有第一導向孔,第一導向孔的內側設置有第一導向桿,第一導向桿的右端固定連接有第一夾板,第一凹槽的中間壁前后兩側上連通有第二導向孔,第二導向孔的外觀結構為水平直線形,第一凹槽的中間壁中間側連通有第一孔洞,第一滑板的右側固定連接有第二夾板,第二夾板的上方固定連接有第一擋板,第一滑板的中間內部設置有第二孔洞,第二孔洞的內側設置有第一推桿,第一推桿的右端固定連接有第三夾板,第一凹槽的左側壁上連通有第二凹槽,第二凹槽的內側上方連通有第一導向槽,第一導向槽的內側設置有第二導向桿,第二導向桿與第一推桿的連接方式為固定連接,第一孔洞的上側壁上連通有第三孔洞。

4、優選的,螺紋桿的上下螺紋旋向相反,且螺紋桿與第一滑板的連接方式為螺紋連接,并且第一滑板與第一連接板的連接方式為豎直滑動連接。

5、優選的,第一導向孔的外觀結構為傾斜直線形,且第一導向孔與第一導向桿的配合方式為間隙配合,并且第一導向桿與第一滑板的連接方式為滑動連接。

6、優選的,第二孔洞的內側壁與第一推桿的外側壁貼合,且第一推桿的外觀結構為長方體。

7、優選的,第一導向槽的外觀結構為傾斜直線,且第一導向槽與第二導向桿的配合方式為間隙配合。

8、優選的,第三孔洞與后端的第二導向孔之間設置有第四孔洞,滑動機構包括有設置在第四孔洞的內側的第二推桿,第二孔洞與后端的第一導向孔之間設置有第五孔洞,第五孔洞的內壁上連通有第二導向槽,第二導向槽的內側設置有第三導向桿,第二推桿的右端固定連接有第四夾板。

9、優選的,第四孔洞的內側面與第二推桿的外側面貼合,且第二推桿的外觀結構形狀為長方體,且第二推桿的上下高度大于第五孔洞的上下高度。

10、優選的,第二導向槽的下端外觀結構為傾斜直線,且第二導向槽的上端外觀結構為垂直直線形。

11、本實用新型提出的汽車生產線用車輛骨架翻轉機構,通過設置有推動機構和滑動機構,轉動帶動推動機構向上運動可以帶動推動機構進行前后和左右運動,對車輛骨架的前后和左右進行限位,并帶動滑動機構向左側進行運動對車輛骨架的上下進行限位,相對于現有技術,在進行夾持完成后沒有間隙,從而達到了減小在轉動過程中發生晃動的目的。

技術特征:

1.汽車生產線用車輛骨架翻轉機構,包括有底座(1),固定連接在底座(1)上方的第一支撐板(2),設置在第一支撐板(2)左側的電機(3),設置在電機(3)輸出端的轉動軸(4),固定連接在轉動軸(4)右端的第一連接板(5),其特征在于:所述第一連接板(5)內部設置有推動機構(6),所述推動機構(6)的內部設置有滑動機構(7);

2.根據權利要求1所述的汽車生產線用車輛骨架翻轉機構,其特征在于:所述螺紋桿(601)的上下螺紋旋向相反,且螺紋桿(601)與第一滑板(602)的連接方式為螺紋連接,并且第一滑板(602)與第一連接板(5)的連接方式為豎直滑動連接。

3.根據權利要求1所述的汽車生產線用車輛骨架翻轉機構,其特征在于:所述第一導向孔(603)的外觀結構為傾斜直線形,且第一導向孔(603)與第一導向桿(604)的配合方式為間隙配合,并且第一導向桿(604)與第一滑板(602)的連接方式為滑動連接。

4.根據權利要求1所述的汽車生產線用車輛骨架翻轉機構,其特征在于:所述第二孔洞(608)的內側壁與第一推桿(609)的外側壁貼合,且第一推桿(609)的外觀結構為長方體。

5.根據權利要求1所述的汽車生產線用車輛骨架翻轉機構,其特征在于:所述第一導向槽(612)的外觀結構為傾斜直線,且第一導向槽(612)與第二導向桿(613)的配合方式為間隙配合。

6.根據權利要求1所述的汽車生產線用車輛骨架翻轉機構,其特征在于:所述第三孔洞(614)與后端的第二導向孔(605)之間設置有第四孔洞(9),所述滑動機構(7)包括有設置在第四孔洞(9)的內側的第二推桿(701),所述第二孔洞(608)與后端的第一導向孔(603)之間設置有第五孔洞(702),所述第五孔洞(702)的內壁上連通有第二導向槽(703),所述第二導向槽(703)的內側設置有第三導向桿(704),所述第二推桿(701)的右端固定連接有第四夾板(705)。

7.根據權利要求6所述的汽車生產線用車輛骨架翻轉機構,其特征在于:所述第四孔洞(9)的內側面與第二推桿(701)的外側面貼合,且第二推桿(701)的外觀結構形狀為長方體,且第二推桿(701)的上下高度大于第五孔洞(702)的上下高度。

8.根據權利要求6所述的汽車生產線用車輛骨架翻轉機構,其特征在于:所述第二導向槽(703)的下端外觀結構為傾斜直線,且第二導向槽(703)的上端外觀結構為垂直直線形。

技術總結

本技術涉汽車生產領域,公開了汽車生產線用車輛骨架翻轉機構,本技術解決了夾板上端固定連接擋板的內側貼合在汽車骨架的外側,那么汽車骨架在完成加工后將無法進行上下運動,進而無法對夾板的限位進行取消,所以現有的夾板固定連接上端擋板與汽車骨架會一定的間隙進行活動的,這導致汽車骨架在進行翻轉時不穩定的問題,汽車生產線用車輛骨架翻轉機構,包括有底座,固定連接在底座上方的第一支撐板,通過設置有推動機構和滑動機構,轉動帶動推動機構向上運動可以帶動推動機構進行前后和左右運動,對車輛骨架的前后和左右進行限位,并帶動滑動機構向左側進行運動對車輛骨架的上下進行限位,從而達到了減小在轉動過程中發生晃動的目的。

技術研發人員:李道兵

受保護的技術使用者:南京昇科自動化設備有限公司

技術研發日:20240401

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!