一種超高流動性纖維料及其制備方法與應用與流程

本發明涉及高分子材料,尤其涉及一種超高流動性纖維料及其制備方法與應用。

背景技術:

1、高流動性纖維料工業化生產始于20世紀60年代末70年代初,當時只能采用已有的聚合物為原料,熔體流動速率mfr多為12.3-35g/10min。而目前所應用的原料熔體流動速率已經達到1200~1500g/10min。現有高流動性纖維料的制備公司通常是以聚丙烯粉料為基礎原料,通過添加過氧化物(二叔丁基過氧化物98%)等,通過雙螺桿擠出機將各原料熔融混合,熔融狀態的熔體經過過濾網,熔體從模孔流出,經過裝有工藝水的水槽換熱后,經過切粒后得到顆粒狀的高流動性纖維料。

2、但是,現有工藝在制備高流動性纖維料時常常出現纏刀、斷條的現象,導致工藝無法連續進行。例如,水槽中工藝水的溫度對熔體冷卻固化過程的影響比較大,溫度過高會導致冷卻慢,熔體纏條、熔體強度低;溫度過低則會導致冷卻過快,切粒不平整。因此,在生產過程中要嚴格控制冷卻水的溫度,一方面減少纏條幾率、產生大塊料確保生產平穩、長周期運行,另一方面能夠改善切粒質量,保護切刀,提高擠壓造粒機的壽命。目前大多選擇將水槽中的工藝水引入換熱器中與溫度為28~35℃的循環水,循環水來自廣州分公司聚丙烯-2裝置6號循環水進行換熱,再將換熱后的工藝水返送至水槽。這種方式并不能快速將水槽溫度快速降低,使水槽中的水溫較高,從而容易造成熔體在水槽中無法及時冷卻結晶,而在水面纏條,未能完全冷卻結晶的熔體強度較低,導致牽引力不足,料條輸送過程中會出現下垂現象,使得料條未能順利牽引切粒,而積聚在出料口處,最終導致產生大塊料等問題。

3、因此,十分有必要對超高流動性纖維料的制備工藝進行改進。

技術實現思路

1、本發明的目的在于克服現有技術的不足之處而提供一種超高流動性纖維料及其制備方法與應用。

2、為實現上述目的,本發明采取的技術方案為:

3、第一方面,本發明提供的一種超高流動性纖維料的制備方法,包括如下步驟:

4、s1、將聚丙烯粉料、過氧化物和穩定劑分別持續投入雙螺桿擠出機進行熔融擠出,得到熔融狀態的纖維料熔體;

5、s2、將步驟s1所得的纖維料熔體輸送至裝有工藝水的水槽中進行換熱,所述纖維料熔體在水槽的工藝水中結晶、固化,得到纖維料條;

6、s3、將步驟s2所得的纖維料條的一端引入切粒機進行切粒,得到顆粒狀的高流動性纖維料;

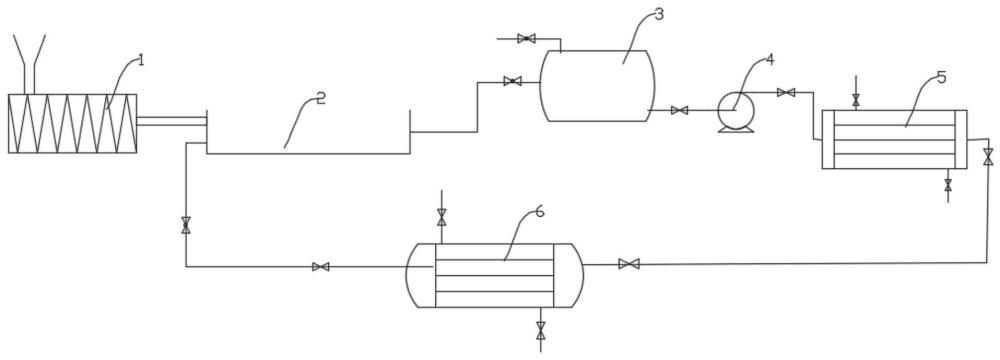

7、在進行步驟s2時,利用水泵將水槽中的工藝水抽出并輸送至第一換熱器進行換熱,再通入第二換熱器中進行換熱,之后返回至所述水槽中。

8、本發明將水槽中的工藝水依次引入第一換熱器及第二換熱器中,在第一換熱器中,工藝水與冷卻水換熱,在第二換熱器中,工藝水與冷凍鹽水換熱,通過兩次換熱,能有效降低工藝水的溫度,使熔體能在水槽中及時結晶固化,一方面減少纏條發生的幾率,確保工藝平穩、長周期運行,另一方面能夠改善切粒質量,保護切刀,提高擠壓造粒機的壽命。

9、作為本發明的優選實施方式,在進行步驟s2時,利用水泵將水槽中的工藝水抽出并輸送至第一換熱器與冷卻水進行換熱,使工藝水降溫至43~55℃后,再通入第二換熱器中與冷凍鹽水進行換熱,使工藝水降溫至3~20℃后輸送至水槽中,使水槽中工藝水的溫度維持在35~40℃。

10、進一步的,所述冷卻水的水溫為28~35℃,所述冷凍鹽水的溫度為-2~2℃。

11、進一步的,所述水槽的進水流量和出水流量相同,所述水槽的進水流量為1500~3500l/h。

12、與現有技術相比,本發明從所述雙螺桿擠出機流出的熔體溫度高,在熔體流入水槽中與工藝水進行換熱,換熱過程中,工藝水的溫度會不斷升高。發明人研究發現,將工藝水的溫度控制在3~20℃;之后3~20℃的工藝水返回至水槽中,從而保證水槽的進水溫度低,控制水槽的進出水流量,可以有效保證工藝水的溫度維持在35~40℃。

13、作為本發明的優選實施方式,在步驟s1中,所述聚丙烯粉料的加料速率為320~520kg/h,所述過氧化物的加料速率為25.5~36.4ml/min,所述穩定劑的加料速率為5~21g/min。

14、作為本發明的優選實施方式,在步驟s1中,所述雙螺桿擠出機進行熔融擠出的條件為:t1區溫度40~70℃,t2區溫度65~90℃,t3區溫度230~260℃,t4區溫度230~260℃,t5區溫度225~260℃,t6區溫度225~240℃,t7區溫度210~240℃,t8區溫度190~230℃,t9區溫度190~250℃,t10區溫度90~170℃,t11區溫度90~170℃,t12區溫度90~170℃,t13區溫度90~170℃,t14區溫度90~170℃,t15區溫度150~180℃,t16區溫度150~180℃;所述雙螺桿擠出機的長徑比為(40~60):1,主機轉速為45~70r/min。

15、在本發明中,聚丙烯粉料從所述雙螺桿擠出機的t1區對應的加料口加入,過氧化物和穩定劑從所述雙螺桿擠出機的t2區加入,t15區設置有換網器,t16區設置有模頭。

16、發明人研究發現,所述雙螺桿擠出機中t1區溫度和t2區溫度應遠低于其他區段,若t1區和t2區的溫度過高,過氧化物容易受高溫的影響而產生大量的氣體,這樣容易使得氣體在所述雙螺桿擠出機內積聚,擠出的熔體不穩定、料條易斷,最終使纖維料產品的質量也受到影響。

17、所述雙螺桿擠出機中t3區至t9區的溫度應高于其它區的溫度,若t3區至t9區的溫度過低,聚丙烯粉料的熔融及其與助劑之間的反應均不能充分進行,使擠出后的熔體不穩定,易產生波動,料條在切粒機的牽引過程中容易出現纏刀、斷條等情況。

18、進一步的,步驟s1先在下述條件下進行熔融擠出:

19、t1區溫度40~70℃,t2區溫度80~90℃,t3區溫度230~260℃,t4區溫度230~260℃,t5區溫度230~260℃,t6區溫度225~240℃,t7區溫度225~240℃,t8區溫度220~230℃,t9區溫度210~250℃,t10區溫度140~170℃,t11區溫度120~170℃,t12區溫度120~170℃,t13區溫度120~170℃,t14區溫度120~170℃,t15區溫度150~180℃,t16區溫度150~180℃,所述雙螺桿擠出機的長徑比為(40~60):1,主機轉速為45~70r/min。

20、待觀察到雙螺桿擠出機能穩定擠出粗細均勻的纖維料熔體后,再在下述條件下進行熔融擠出:

21、t1區溫度40~70℃,t2區溫度65~85℃,t3區溫度230~240℃,t4區溫度230~240℃,t5區溫度225~230℃,t6區溫度225~230℃,t7區溫度210~225℃,t8區溫度190~220℃,t9區溫度190~210℃,t10區溫度90~120℃,t11區溫度90~110℃,t12區溫度90~110℃,t13區溫度90~110℃,t14區溫度90~110℃,t15區溫度160~170℃,t16區溫度155~170℃,主機轉速為45~70r/min。

22、發明人研究發現,溫度的調控是制備超高流動性纖維料的關鍵所在。在所述雙螺桿擠出機運行的初期,若t10區至t16區的溫度不在上述限定的范圍內,溫度過高,使形成的料條在切粒時容易出現粘連和斷條的現象,而溫度過低,會使形成的料條不穩定,導致拉條不成功;而將t10區至t16區的溫度在上述限定的范圍內,有利于保證擠出的物料呈現穩定的熔體狀。

23、待料條穩定后,適當降低t10區至t16區的溫度,不僅可以減少能耗,還可以穩定熔體流出的尺寸。

24、作為本發明的優選實施方式,所述切粒機的轉速為28~50r/min。

25、第二方面,本發明提供的一種超高流動性纖維料由采用如第一方面所述的制備方法制得。

26、作為本發明的優選實施方式,所述超高流動性纖維料在190℃,2.16kg條件下的熔體質量流動速率不小于1510g/10min,例如,1510~1540g/10min。

27、第三方面,本發明提供的一種如第一方面所述的超高流動性纖維料在制備無紡布中的應用。

28、本發明提供的具有超高流動性,分子量分布窄等特點,適于通過紡粘法高速紡絲制備無紡布產品,這類無紡布產品廣泛用于包裝、建筑、工業、醫療衛生等領域。

29、與現有技術相比,本發明的有益效果為:

30、(1)本發明將纖維料熔體送入裝有工藝水的水槽中進行換熱,所述纖維料熔體在水槽的水中結晶、固化,得到纖維料條;在此過程中,將水槽中的工藝水依次引入第一換熱器及第二換熱器中,在第一換熱器中,工藝水與冷卻水換熱,在第二換熱器中,工藝水與冷凍鹽水換熱,通過兩次換熱,能有效降低工藝水的溫度,使熔體能在水槽中及時結晶固化,一方面減少纏條發生的幾率,確保工藝平穩、長周期運行,另一方面能夠改善切粒質量,保護切刀,提高擠壓造粒機的壽命;

31、(2)本發明對熔融擠出的工藝參數進行優化,調控雙螺桿擠出機的各區溫度,平衡加料速率、切粒機的轉速及雙螺桿擠出機的轉速,使擠出的熔體穩定,避免料條在切粒機的牽引過程中容易出現纏刀、斷條等情況,保障纖維料生產工藝的連續進行;

32、(3)本發明提供的具有超高流動性,分子量分布窄等特點,適于通過紡粘法高速紡絲制備無紡布產品,這類無紡布產品廣泛用于包裝、建筑、工業、醫療衛生等領域。

- 還沒有人留言評論。精彩留言會獲得點贊!