一種防水耐磨運(yùn)輸用紙箱及其制備方法與流程

本發(fā)明涉及包裝材料,具體涉及一種防水耐磨運(yùn)輸用紙箱及其制備方法。

背景技術(shù):

1、紙板是瓦楞紙箱、紙盒等產(chǎn)品生產(chǎn)的主要原材料,它的性能直接或間接影響產(chǎn)品的內(nèi)在質(zhì)量和使用性能,對(duì)瓦楞紙箱、紙盒等包裝產(chǎn)品來(lái)說(shuō),具有耐磨、防水和防潮性能,并且具有較高的強(qiáng)度和較好的氣密性,是紙板使用特性的基本質(zhì)量要求。紙基包裝材料發(fā)展至今,幾乎適用于各類(lèi)物品的儲(chǔ)藏和運(yùn)輸,但是由于我國(guó)缺少木漿,長(zhǎng)期以來(lái)主要采用草類(lèi)纖維作為紙基材料的原料,紙廠生產(chǎn)出的普通紙板,往往不具備良好的耐磨性、防水性和防潮性能等,受到外界機(jī)械力作用時(shí)易損壞破裂。所以,為了提高紙箱和紙盒的使用性能,需要對(duì)紙板表面進(jìn)行一些必要的工藝技術(shù)加工處理,進(jìn)而改善紙板的性能和外觀質(zhì)量。上光是包裝產(chǎn)品印后加工的一種常用工藝,產(chǎn)品表面通過(guò)上光涂布后,可以使印刷品耐水、耐摩擦等性能得到提高。

2、水性上光油也稱(chēng)水性上光涂料,是一種水分散性涂料,經(jīng)過(guò)上光涂布、流平、干燥等工藝流程之后再印刷品表面形成一層薄而均勻的透明薄膜,這樣得到的紙質(zhì)材料具有防沾污、防磨損和防水性能。,目前國(guó)內(nèi)外采用最多的上光油種類(lèi)是水性上光油,因其具有無(wú)毒、無(wú)污染、無(wú)有機(jī)揮發(fā)物的優(yōu)點(diǎn),有著很好的環(huán)保性能。水性上光油是以水性光油乳液為主要原料,添加相應(yīng)的功能助劑混合而成。苯丙型光油乳液是由丙烯酸酯和苯乙烯共聚得到,具有優(yōu)良的成膜性能,而且成膜后的膠膜具有優(yōu)良的耐候性、透光性和附著力,但是丙烯酸酯聚合物是熱塑性樹(shù)脂,線性分子上缺少交聯(lián)點(diǎn),難以形成空間網(wǎng)狀分子結(jié)構(gòu),因而得到的上光油在涂布在紙基表面后,其耐水性以及耐磨性能差,且易低溫發(fā)脆、高溫發(fā)粘,嚴(yán)重限制了其在紙質(zhì)包裝材料的應(yīng)用。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的在于提供一種防水耐磨運(yùn)輸用紙箱及其制備方法,解決以下技術(shù)問(wèn)題:

2、現(xiàn)有的水性上光油以苯丙型光油乳液作為基料,其耐水性以及耐磨性能差,且易低溫發(fā)脆、高溫發(fā)粘,嚴(yán)重限制了其在紙質(zhì)包裝材料的應(yīng)用。

3、本發(fā)明的目的可以通過(guò)以下技術(shù)方案實(shí)現(xiàn):

4、一種防水耐磨運(yùn)輸用紙箱的制備方法,包括如下步驟:在紙箱表面涂布上光油、干燥,得到防水耐磨運(yùn)輸用紙箱;

5、上光油包括如下重量百分比的原料:有機(jī)硅改性水溶性丙烯酸乳液70-85%、3-6%功能助劑、1-3%蠟乳液、10-40%溶劑;原料百分比之和為100%;

6、有機(jī)硅改性水溶性丙烯酸乳液的制備方法包括如下步驟:

7、將部分去離子水、部分過(guò)硫酸銨、乳化劑、水溶性丙烯酸樹(shù)脂加入反應(yīng)釜中,控制溫度80-85℃,反應(yīng)至出現(xiàn)藍(lán)光,加入甲基丙烯酸甲酯、丙烯酸丁酯、苯乙烯、剩余去離子水、剩余過(guò)硫酸銨,保溫反應(yīng)2-4h,加入有機(jī)硅分子,保溫反應(yīng)1-2h,過(guò)濾,得到有機(jī)硅改性水溶性丙烯酸乳液。

8、作為本發(fā)明的進(jìn)一步方案:有機(jī)硅改性水溶性丙烯酸乳液制備過(guò)程中去離子水、過(guò)硫酸銨、乳化劑、水溶性丙烯酸樹(shù)脂、甲基丙烯酸甲酯、丙烯酸丁酯、苯乙烯、有機(jī)硅分子的添加比為40-50ml:0.6-1g:0.5-1g:10-20g:9-12g:15g:1-1.5g:5-10g。

9、作為本發(fā)明的進(jìn)一步方案:乳化劑為質(zhì)量比為1:2-2.5的烷基酚聚氧乙烯醚、十二烷基磺酸鈉混合得到;有機(jī)硅改性水溶性丙烯酸乳液制備過(guò)程中過(guò)硫酸銨前后兩次添加質(zhì)量比為3-4:1;有機(jī)硅改性水溶性丙烯酸乳液制備過(guò)程中去離子水前后兩次添加質(zhì)量比為3-5:1。

10、作為本發(fā)明的進(jìn)一步方案:有機(jī)硅分子的制備方法包括如下步驟:

11、a1:將異丙醇、四甲基氫氧化銨、去離子水加入反應(yīng)釜中分散均勻,加入γ-甲基丙烯酰氧基丙基三甲氧基硅烷,攪拌條件下常溫反應(yīng)9-15h,減壓蒸餾除去異丙醇,加入甲苯回流反應(yīng)6-9h,過(guò)濾,調(diào)節(jié)ph至中性,減壓蒸餾除去甲苯,得到組分一;

12、a2:氮?dú)夥諊校瑢⒔M分一、三氯甲烷加入反應(yīng)瓶中,加入巰基乙酸、三乙胺,控制溫度60-70℃,保溫反應(yīng)6-9h,洗滌、干燥,得到組分二;

13、a3:將組分二、氨基化介孔二氧化硅、n,n-二甲基甲酰胺加入反應(yīng)釜中分散均勻,控制溫度50-60℃,保溫反應(yīng)1-3h,離心、洗滌、干燥,得到有機(jī)硅分子。

14、作為本發(fā)明的進(jìn)一步方案:a1中異丙醇、四甲基氫氧化銨、去離子水、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲苯的添加比為350-450ml:2-3g:20-30ml:100g:300-400ml。

15、作為本發(fā)明的進(jìn)一步方案:a2中組分一、三氯甲烷、巰基乙酸、三乙胺的添加比為10g:100-300ml:1-2g:1-2ml。

16、作為本發(fā)明的進(jìn)一步方案:a3中組分二、氨基化介孔二氧化硅、n,n-二甲基甲酰胺的添加比為10g:3-5g:100-200ml。

17、作為本發(fā)明的進(jìn)一步方案:氨基化介孔二氧化硅的制備方法包括如下步驟:將p123、鹽酸溶液、正硅酸四乙酯加入反應(yīng)瓶中共混,控制溫度35-45℃,保溫反應(yīng)2-4h,加入氨基丙基三乙氧基硅烷,保溫反應(yīng)18-24h,控制溫度100-105℃、晶化處理18-24h,過(guò)濾、洗滌、干燥,得到氨基化介孔二氧化硅。

18、作為本發(fā)明的進(jìn)一步方案:氨基化介孔二氧化硅制備過(guò)程中鹽酸溶液為2mo?l/l鹽酸水溶液;p123、鹽酸溶液、正硅酸四乙酯、氨基丙基三乙氧基硅烷的添加比為4-6g:140-180g:10g:0.5-1.5g。

19、作為本發(fā)明的進(jìn)一步方案:溶劑包括水和助溶劑;所述助溶劑為乙醇;所述助溶劑占上光油總質(zhì)量的5-10%。本技術(shù)采用水和無(wú)水乙醇共混作為溶劑,提高水性溶劑的干燥性能,改善水性上光油的加工難度。

20、作為本發(fā)明的進(jìn)一步方案:功能助劑包括消泡劑、分散劑、成膜助劑;消泡劑占上光油總質(zhì)量的0.05-0.1%;分散劑占上光油總質(zhì)量的0.5-1%;成膜助劑占上光油總質(zhì)量的1-5%。

21、作為本發(fā)明的進(jìn)一步方案:分散劑為丙烯酸鈉鹽水性分散劑;分散劑可以改善樹(shù)脂的分散性能,防止粘臟和提高耐磨性。

22、作為本發(fā)明的進(jìn)一步方案:消泡劑為硅氧烷類(lèi)消泡劑;消泡劑改善上光油使用過(guò)程中出現(xiàn)魚(yú)眼、針孔等質(zhì)量缺陷問(wèn)題。

23、作為本發(fā)明的進(jìn)一步方案:成膜助劑為乙二醇丁醚、丙二醇苯醚或二丙二醇單甲醚。

24、作為本發(fā)明的進(jìn)一步方案:功能助劑還包括中和劑;中和劑為氨水;氨水調(diào)節(jié)上光油ph為7-8。

25、作為本發(fā)明的進(jìn)一步方案:水溶性丙烯酸樹(shù)脂的制備方法包括如下步驟:將異丙醇、部分單體加入反應(yīng)釜中分散均勻,升溫回流,加入部分引發(fā)劑,控制溫度80-85℃,加入剩余單體、剩余引發(fā)劑,保溫反應(yīng)3-6h,控制溫度50-60℃,滴加氨水調(diào)節(jié)ph為8-9,得到水溶性丙烯酸樹(shù)脂;所述單體為質(zhì)量比為15-30:18-22:1-2的甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸混合得到。

26、作為本發(fā)明的進(jìn)一步方案:水溶性丙烯酸樹(shù)脂制備過(guò)程中單體前后兩次添加質(zhì)量比為1:2;單體占丙烯酸樹(shù)脂總質(zhì)量的50-60%。

27、作為本發(fā)明的進(jìn)一步方案:水溶性丙烯酸樹(shù)脂制備過(guò)程中引發(fā)劑前后兩次添加比為1:3;引發(fā)劑為偶氮二異丁腈,偶氮二異丁腈占丙烯酸樹(shù)脂總質(zhì)量的0.7-1%。

28、一種防水耐磨運(yùn)輸用紙箱,由上述任意一項(xiàng)制備方法制成。

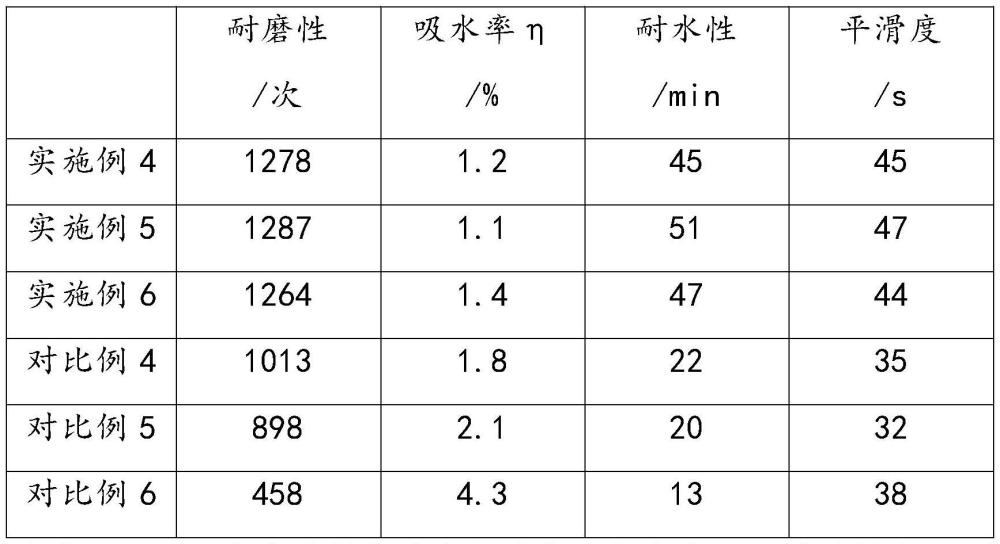

29、本發(fā)明的有益效果:

30、(1)本技術(shù)首先以甲基丙烯酰氧丙基三甲氧基硅烷在堿性條件下水解制得組分一;并利用巰基乙酸的巰基與組分一的雙鍵發(fā)生點(diǎn)擊反應(yīng),得到組分二,本技術(shù)制備的組分二為具有丙烯酰氧基和羧基的八面體倍半硅氧烷;再利用正硅酸乙酯和氨基丙基三乙氧基硅烷為原料,制備表面具有氨基基團(tuán)的介孔二氧化硅,即氨基化介孔二氧化硅;最后利用氨基化介孔二氧化硅氨基與組分二的羧基進(jìn)行酰胺化,得到有機(jī)硅分子。

31、本技術(shù)對(duì)水性上光油常規(guī)所用的水性丙烯酸酯乳液進(jìn)行改性,利用有機(jī)硅分子對(duì)水溶性丙烯酸樹(shù)脂進(jìn)行化學(xué)鍵交聯(lián),得到有機(jī)硅改性水溶性丙烯酸乳液;有機(jī)硅分子是由硅原子和氧原子交替構(gòu)成穩(wěn)定骨架,賦予材料優(yōu)異的耐水、耐磨以及耐溫性能,有機(jī)硅改性丙烯酸乳液是在其聚合物主鏈上引入帶有硅氧烷分子鏈的介孔二氧化硅,得到高抗粘連的水性上光油;本技術(shù)得到的有機(jī)硅改性丙烯酸酯乳液,貯存穩(wěn)定性高,不易發(fā)生相分離。介孔二氧化硅作為剛性無(wú)機(jī)粒子,添加到樹(shù)脂中可以提高材料的硬度等力學(xué)性能,并且介孔二氧化硅與水溶性丙烯酸樹(shù)脂通過(guò)有機(jī)硅分子鏈進(jìn)行交聯(lián),不僅改性二氧化硅與基體間的相容性,而且起到增強(qiáng)增韌的效果。

32、(2)本技術(shù)利用丙烯酸酯類(lèi)軟硬單體混拼并與苯乙烯共聚反應(yīng),得到核殼苯丙乳液,并添加水溶性丙烯酸樹(shù)脂以及有機(jī)硅分子提高水性上光油的防水性,軟乳液保證低溫成膜、硬乳液賦予涂膜硬度和抗粘連性;本技術(shù)通過(guò)有機(jī)硅分子的添加,有機(jī)硅分子上的乙烯基與水性丙烯酸樹(shù)脂上的官能團(tuán)發(fā)生化學(xué)反應(yīng),形成化學(xué)鍵,使材料具有優(yōu)異的耐候性和抗水性以及較低的表面張力;有效改善了水性涂料由于溶劑大部分為水、水性涂料成膜后耐水性較差的缺陷;有機(jī)硅分子具有疏水性質(zhì),在涂布過(guò)程中,硅氧烷中的硅醇基會(huì)出現(xiàn)縮合交聯(lián)反應(yīng),涂膜呈現(xiàn)出優(yōu)異的抗污染性能。本技術(shù)在上光油中添加蠟乳液,隨著助熔劑的揮發(fā),部分蠟顆粒遷移到膜的的表面,形成“漂浮效應(yīng)”,在涂膜表面形成一層蠟保護(hù)層,不利于水分粘附,水溶性樹(shù)脂溶液能夠填充乳液之間的空隙,提高涂膜致密性。

33、本技術(shù)制備的上光油涂覆在瓦楞紙表面后,與紙纖維結(jié)合,并在其表面形成一層致密、連續(xù)的涂膜;紙箱經(jīng)過(guò)上磨光油和壓光加工處理,使產(chǎn)品表面形成一層光亮的保護(hù)層,同時(shí)使產(chǎn)品表面達(dá)到具有防水,防污,耐磨和美觀,耐用的特性。

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!