加工負荷判定系統的制作方法

本公開涉及一種加工負荷判定系統。

背景技術:

1、存在一種工業機械(例如機床、放電加工機等),其具有可動部,在該可動部上設置有刀具或被加工物,該工業機械通過使刀具與被加工物相對移動來進行被加工物的加工。在這樣的工業機械中,存在如下一種技術:使用通過三維模型再現與進行實際的加工的環境同樣的環境所得到的虛擬空間來進行加工模擬,并確認運轉數據(例如加工程序)是否存在問題。

2、在這樣的技術中,有時由于各種因素而在為了模擬所定義的虛擬空間的三維模型與實際的環境之間產生非預期的差異。作為各種因素,例如舉出在實際的環境中被加工物在加工期間浮起了、以及在虛擬空間的三維模型中忘記了反映刀具的磨損校正。在該情況下,有時導致在通過模擬得到的結果與在實際加工中得到的結果之間產生了差異。

3、關于這一點,在專利文獻1中公開了如下一種技術:將實機部和模擬部并列配置,對實機部和模擬部輸入同一指令,將實機部的內部狀態量與模擬部的內部狀態量進行比較,并將內部狀態量比較值與預先設定的檢測閾值進行比較,來檢測可動部與其它物體接觸/碰撞的情況。通過該技術,認為能夠檢測通過模擬得到的結果與在實際加工中得到的結果是否存在差異。另外,在專利文獻1中公開了模擬部的模型的運算式簡單且處理時間短的情況。

4、現有技術文獻

5、專利文獻

6、專利文獻1:日本特開2004-364396號公報

技術實現思路

1、發明要解決的問題

2、在專利文獻1所公開的技術中,需要按照實機部的動作來實時地進行模擬部的模擬。使用三維模型作為虛擬空間的模擬的處理時間比較長。因此,在專利文獻1所公開的技術中,如上述那樣,使模擬部的模型的運算式簡單,并且按照實機部的動作時間縮短了處理時間。

3、像這樣,在針對實際加工的實時的模擬中,模擬的精度被限定。其結果是,有時無法準確地檢測模擬與實際加工之間的差異。

4、因此,期望在不限定模擬的精度的情況下提高模擬與實際加工之間的差異的檢測精度。

5、用于解決問題的方案

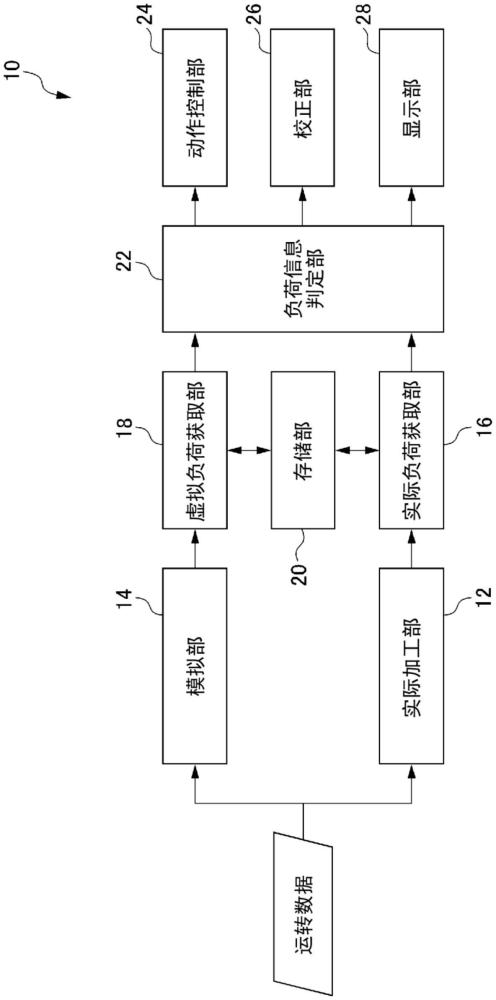

6、本公開的加工負荷判定系統具備:實際加工部,其具有可動部,在所述可動部上設置有刀具或被加工物,所述實際加工部通過基于運轉數據使所述刀具與所述被加工物相對移動來進行所述被加工物的加工;模擬部,其通過在包含與所述刀具對應的虛擬刀具、與所述被加工物對應的虛擬被加工物以及與所述可動部對應的虛擬可動部的虛擬空間中,基于所述運轉數據使所述虛擬刀具與所述虛擬被加工物相對移動來進行所述虛擬被加工物的加工模擬;虛擬負荷獲取部,其獲取通過由所述模擬部進行加工模擬而得到的產生于所述虛擬可動部的虛擬負荷信息;實際負荷獲取部,其獲取通過由所述實際加工部進行加工而得到的產生于所述可動部的實際負荷信息;以及負荷信息判定部,其將所述虛擬負荷信息與所述實際負荷信息進行比較,來判定這些信息是否存在差異。所述模擬部計算所述虛擬負荷信息和比較部位確定數據,所述比較部位確定數據用于確定所述虛擬負荷信息與所述實際負荷信息的比較部位,所述虛擬負荷獲取部將所述虛擬負荷信息以與所述比較部位確定數據相關聯的方式獲取,所述實際負荷獲取部將所述實際負荷信息以與所述比較部位確定數據相關聯的方式獲取,所述負荷信息判定部基于所述比較部位確定數據,來將所述虛擬負荷信息與所述實際負荷信息進行比較。

技術特征:

1.一種加工負荷判定系統,具備:

2.根據權利要求1所述的加工負荷判定系統,其中,

3.根據權利要求1或2所述的加工負荷判定系統,其中,

4.根據權利要求1或2所述的加工負荷判定系統,其中,

5.根據權利要求1~4中的任一項所述的加工負荷判定系統,其中,

6.根據權利要求1~5中的任一項所述的加工負荷判定系統,其中,

7.根據權利要求1~4中的任一項所述的加工負荷判定系統,其中,

8.根據權利要求1~4中的任一項所述的加工負荷判定系統,其中,

9.根據權利要求1~5中的任一項所述的加工負荷判定系統,其中,

10.根據權利要求2所述的加工負荷判定系統,其中,

11.根據權利要求1~10中的任一項所述的加工負荷判定系統,其中,

12.根據權利要求1~10中的任一項所述的加工負荷判定系統,其中,

技術總結

提供一種在不限定模擬的精度的情況下提高模擬與實際加工之間的差異的檢測精度的系統。加工負荷判定系統具備:實際加工部,其具有可動部,在該可動部上設置有工具或被加工物;模擬部,其具有虛擬空間,該虛擬空間包含虛擬刀具、虛擬被加工物以及虛擬可動部;虛擬負荷獲取部,其獲取產生于虛擬可動部的虛擬負荷信息;實際負荷獲取部,其獲取產生于可動部的實際負荷信息;以及負荷信息判定部,其進行虛擬負荷信息與實際負荷信息是否存在差異的判定。模擬部計算虛擬負荷信息和比較部位確定數據,該比較部位確定數據用于確定虛擬負荷信息與實際負荷信息的比較部位,虛擬負荷獲取部將虛擬負荷信息以與比較部位確定數據相關聯的方式獲取,實際負荷獲取部將實際負荷信息以與比較部位確定數據相關聯的方式獲取,負荷信息判定部基于比較部位確定數據,來將虛擬負荷信息與實際負荷信息進行比較。

技術研發人員:河野淳一郎

受保護的技術使用者:發那科株式會社

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!