一種拉絲裝置的制作方法

本技術屬于拉絲裝置的改進相關,具體涉及一種能減少冷卻液的飛濺,有利于保持工作環境的舒適性,同時冷卻效果更佳的拉絲裝置。

背景技術:

1、現有的拉絲裝置,包括拉絲模座;所述拉絲模座的上表面規則地設置有拉絲模安裝槽;所述拉絲模安裝槽相互平行設置;每個所述拉絲模安裝槽用來放置一個拉絲模;所述拉絲模用來對線材進行拉伸作業;所述拉絲模分別放置在對應的拉絲模安裝槽的開口部,以便線材能穿過對應的拉絲模進行拉伸作業。

2、拉伸作業時會產生大量的熱量,線材的溫度會很高,因而需要冷卻,冷卻液對準線材和拉絲模的結合部進行噴灑,以實現對線材和拉絲模的同時冷卻,此過程中,由于拉絲模大部分露出在拉絲模安裝槽11的外部,冷卻液噴灑時會產生大量的飛濺,跌落在地面,影響工作環境;同時冷卻液的噴灑量也大,損耗也大。

3、為此,我們研發了一種能減少冷卻液的飛濺,有利于保持工作環境的舒適性,同時冷卻效果更佳的拉絲裝置。

技術實現思路

1、本實用新型的目的在于提供一種能減少冷卻液的飛濺,有利于保持工作環境的舒適性,同時冷卻效果更佳的拉絲裝置。

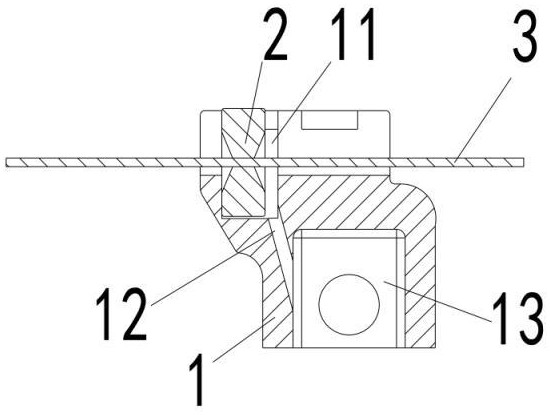

2、為實現上述目的,本實用新型提供如下技術方案:一種拉絲裝置,包括拉絲模座;所述拉絲模座的上表面規則地設置有拉絲模安裝槽;所述拉絲模安裝槽相互平行設置;每個所述拉絲模安裝槽用來放置一個拉絲模;所述拉絲模用來對線材進行拉伸作業;所述拉絲模分別放置在對應的拉絲模安裝槽的內部;且每個所述拉絲模大部分位于對應的拉絲模安裝槽的內部。

3、優選的,所述線材水平前進。

4、優選的,每個所述拉絲模的底部與對應的拉絲模安裝槽的底部接觸設置。

5、優選的,每個所述拉絲模安裝槽的兩側分別設置有u形槽,以便線材能穿過對應的拉絲模進行拉伸作業。

6、優選的,每個拉絲模安裝槽內分別設置有進水孔;所述拉絲模座上還設置有主冷卻通道;所述進水孔分別與主冷卻通道連通;所述主冷卻通道能為每個進水孔提供冷卻液;每個所述進水孔分別傾斜設置,每個所述進水孔對準對應的拉絲模的中心孔設置,以便冷卻液能直噴拉絲模的拉絲孔。

7、優選的,所述拉絲模安裝槽呈兩排設置,相鄰的拉絲模安裝槽錯位設置,以便不同的線材能同時通過對應的拉絲模進行拉伸作業,以提高工作效率。

8、與現有技術相比,本實用新型提供了一種拉絲裝置,具備以下有益效果:

9、本實用新型所述的拉絲裝置中所述拉絲模分別放置在對應的拉絲模安裝槽的內部;每個所述拉絲模安裝槽的兩側分別設置有u形槽,以便線材能穿過對應的拉絲模進行拉伸作業;每個拉絲模安裝槽內分別設置有進水孔;所述拉絲模座上還設置有主冷卻通道;所述進水孔分別與主冷卻通道連通,拉伸作業過程中的冷卻液能從進水孔自然流到主冷卻通道,再被收集;本實用新型能減少冷卻液的飛濺,有利于保持工作環境的舒適性,同時能更好的冷卻拉絲模;潤滑線材,使拉伸作業更順暢,減少斷線率,提高生產效率;本實用新型能減少冷卻液的噴灑量,同時減少冷卻液的損耗,降低成本。

技術特征:

1.一種拉絲裝置,包括拉絲模座;所述拉絲模座的上表面規則地設置有拉絲模安裝槽;所述拉絲模安裝槽相互平行設置;每個所述拉絲模安裝槽用來放置一個拉絲模;所述拉絲模用來對線材進行拉伸作業;其特征在于:所述拉絲模分別放置在對應的拉絲模安裝槽的內部;且每個所述拉絲模大部分位于對應的拉絲模安裝槽的內部;

2.根據權利要求1所述的一種拉絲裝置,其特征在于:所述拉絲模安裝槽呈兩排設置,相鄰的拉絲模安裝槽錯位設置,以便不同的線材能同時通過對應的拉絲模進行拉伸作業,以提高工作效率。

技術總結

本技術公開了一種拉絲裝置,包括拉絲模座;所述拉絲模座的上表面規則地設置有拉絲模安裝槽;所述拉絲模安裝槽相互平行設置;每個所述拉絲模安裝槽用來放置一個拉絲模;所述拉絲模用來對線材進行拉伸作業;所述拉絲模分別放置在對應的拉絲模安裝槽的內部;且每個所述拉絲模大部分位于對應的拉絲模安裝槽的內部;本技術所述的拉絲裝置能減少冷卻液的飛濺,有利于保持工作環境的舒適性,同時能更好的冷卻拉絲模;潤滑線材,使拉伸作業更順暢,減少斷線率,提高生產效率;本技術能減少冷卻液的噴灑量,同時減少冷卻液的損耗,降低成本。

技術研發人員:譚思平,譚子銳,譚旭毅

受保護的技術使用者:蘇州卓特克機械科技有限公司

技術研發日:20240423

技術公布日:2025/3/20

- 還沒有人留言評論。精彩留言會獲得點贊!