一種熱軋鋼筋生產裝置的制作方法

本技術屬于鋼筋生產,具體地涉及一種熱軋鋼筋生產裝置。

背景技術:

1、目前,熱軋鋼筋在生產過程中,通常都是先將鋼坯通過加熱爐進行加熱,然后再輸送到熱軋機中進行熱軋加工,熱軋完成后,熱軋鋼筋輸出冷卻,冷卻完成后再進行分切,分切后再包裝輸送。

2、然而,熱軋鋼筋一般都比較長,特別是直徑在10-40毫米的熱軋鋼筋,其長度基本都在6-12米。在將熱軋鋼筋送去分切時,分切設備因長度有限,僅能對位于工作臺上的熱軋鋼筋,即鋼筋前端進行固定,而鋼筋后端則處于滯空狀態,并會在重力作用下向下彎曲,甚至變形,這樣會在一定程度上影響整個熱軋鋼筋的切割,導致切割誤差增大;另外,現有的分切設備在分切時,一般會利用測量尺等工具對熱軋鋼筋進行等距切割,每切一段都需要重新進行測量,操作起來較為麻煩;除此之外,切割刀具因長期使用或保養不當造成磨損或銹蝕后,還會造成鋼筋切口處出現不平整或毛刺,對鋼筋接頭產生影響,降低了產品質量。

3、為此,亟需一種熱軋鋼筋生產裝置。

技術實現思路

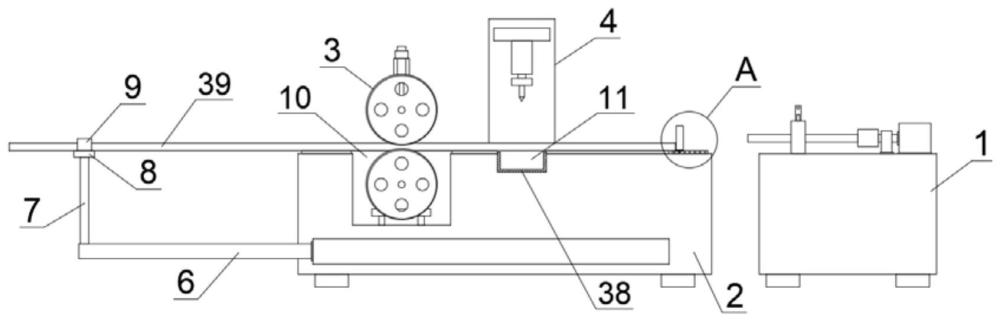

1、針對現有技術存在的上述缺陷,本實用新型提供了一種熱軋鋼筋生產裝置,包括分切機構和打磨機構,分切機構包括工作臺、輸送組件、分切組件和定位組件,工作臺的下部設置有伸縮桿組件,伸縮桿組件包括外伸縮桿和穿設于外伸縮桿內部的內伸縮桿,內伸縮桿穿出工作臺的后端,且內伸縮桿的末端上方固定連接有支撐桿,支撐桿的頂端安裝有支撐座,支撐座上設置有夾爪氣缸,工作臺的后端設置有容納腔,工作臺的中部設置有切料槽。

2、輸送組件與工作臺的容納腔的位置相對應,輸送組件包括支架、固定板、上輸送輪、下輸送輪、第一驅動電機、第二驅動電機和電動推桿,固定板豎直固定在支架上,固定板的上端設置有豎直滑軌,上輸送輪和下輸送輪上下相對設置,且下輸送輪位于工作臺的容納腔中,上輸送輪和下輸送輪均設置有與熱軋鋼筋的外形相匹配的弧形凹槽,上輸送輪和下輸送輪分別由第一驅動電機和第二驅動電機驅動進行轉動,第一驅動電機的機殼上安裝有滑座,且滑座滑動連接在豎直滑軌上,第二驅動電機的機殼固定安裝在固定板上,電動推桿固定設置在固定板的上方,電動推桿的自由端向下伸出并與第一驅動電機的滑座固定連接,其中第一驅動電機和第二驅動電機可采用同步電機,以使兩個同步電機的轉速相同,方便控制。

3、分切組件設置在工作臺的中部、且位于切料槽的上方,用于對熱軋鋼筋進行切割,分切組件可采用已公開的實用新型專利,公開號為cn216966141u,公開的一種生產熱軋鋼筋的分切設備中的分切裝置。

4、定位組件位于工作臺的前端,定位組件包括兩個平行的導向方桿和定位板,且兩個導向方桿分別位于定位板的左右兩側,兩個導向方桿均固定在工作臺的頂面上,兩個導向方桿上均開設有若干個定位孔,且兩個導向桿上的定位孔左右一一對應,定位板的底部設有通槽,定位板下部的左右兩側分別固定有限位塊,且限位塊的底面抵在導向方桿的頂面上。

5、打磨機構設置在分切機構的前側,用于對切割后的熱軋鋼筋的切口處進行打磨。

6、可選地,打磨機構包括操作臺、伺服電機、打磨頭和夾持組件,伺服電機、打磨頭和夾持組件均設置在操作臺的上方,伺服電機的輸出軸通過聯軸器與打磨頭相連,夾持組件包括與打磨頭的位置相對應的安裝座,安裝座固定在操作臺上,安裝座的頂部中間位置設置有弧形限位槽,安裝座的上方固定有固定框架,固定框架上穿設有螺紋桿和連接桿,且螺紋桿與固定框架螺紋連接,螺紋桿的底端轉動連接有弧形壓板,且弧形壓板與安裝座的弧形限位槽上下相對,連接桿的底端與弧形壓板的頂面固定連接,其中打磨頭可采用已公開的實用新型專利,公開號為cn217317310u,公開的一種尖銳鋼筋切口的打磨裝置中的打磨頭。

7、可選地,螺紋桿的頂端安裝有手柄。

8、具體地,手柄方便手動旋轉螺紋桿。

9、可選地,支撐座、工作臺的頂面以及下輸送輪的頂部三者同高。

10、可選地,切料槽中設置有抽屜。

11、具體地,抽屜方便收集切割時產生的碎屑,便于集中處理。

12、可選地,定位組件還設置有插栓,且插栓的外形與導向方桿的定位孔和定位板的通槽相適配。

13、可選地,支架上還設置有配重塊。

14、本實用新型還包括能夠使一種熱軋鋼筋生產裝置正常使用的其它組件,均為本領域的常規技術手段。另外,本實用新型中未加限定的裝置或組件均采用本領域中的常規技術手段,如夾爪氣缸、伺服電機、電動推桿、第一驅動電機和第二驅動電機等。

15、本實用新型的工作原理是,在使用時,先通過調整定位組件來定熱軋鋼筋的分切長度,具體步驟為:根據生產需求調節定位板與分切組件的切割刀具之間的距離,然后將插栓穿過定位板底部的通槽和兩側的導向方桿對應的定位孔,從而對定位板進行固定,待調整完后將熱軋鋼筋放在工作臺上,將熱軋鋼筋的前端穿過上輸送輪和下輸送輪之間的縫隙,同時拉伸伸縮桿組件,使熱軋鋼筋的后端放在支撐座上,并利用夾爪氣缸對其進行夾持固定,以便對熱軋鋼筋的后端進行支撐,然后控制電動推桿拉伸自由端,驅動上輸送輪下移,使上輸送輪和下輸送輪夾緊熱軋鋼筋,隨后將兩個驅動電機的轉速調至相同,并驅動兩個輸送輪同時轉動,對熱軋鋼筋進行輸送,直至熱軋鋼筋的前端抵在定位組件的定位板后,控制分切組件對熱軋鋼筋進行切割,之后將切割下來的熱軋鋼筋取下,然后利用輸送組件對熱軋鋼筋進行輸送,待熱軋鋼筋的前端抵到定位板后再進行切割,從而使每段分切下來的熱軋鋼筋的長度基本一致;在分切完成后,對于切口處存在毛刺或不平整的熱軋鋼筋需進行打磨,可先利用夾持組件對其進行固定,具體步驟為:先將熱軋鋼筋放在安裝座的弧形限位槽中,使帶有毛刺的一端插進打磨頭中,然后擰動螺紋桿,降下弧形壓板,從而夾緊熱軋鋼筋,然后啟動伺服電機,驅動打磨頭轉動,進而對熱軋鋼筋的端部進行打磨,打磨結束后,取下熱軋鋼筋。

16、本實用新型的有益效果是,通過輸送組件、伸縮桿組件、支撐桿、支撐座和夾爪氣缸的設計,能夠對熱軋鋼筋的前后兩端進行固定支撐,避免鋼筋彎曲變形對切割時的影響,方便操作,提高切割質量;通過定位組件的設計,方便鋼筋的分切,簡化了操作步驟,提高了加工效率,保證分切出的每段鋼筋長度基本一致;通過打磨機構的設計,能夠對鋼筋切口處的毛刺及不平整之處進行打磨,保證產品質量。

技術特征:

1.一種熱軋鋼筋生產裝置,包括分切機構和打磨機構,其特征在于:分切機構包括工作臺、輸送組件、分切組件和定位組件,工作臺的下部設置有伸縮桿組件,伸縮桿組件包括外伸縮桿和穿設于外伸縮桿內部的內伸縮桿,內伸縮桿穿出工作臺的后端,且內伸縮桿的末端上方固定連接有支撐桿,支撐桿的頂端安裝有支撐座,支撐座上設置有夾爪氣缸,工作臺的后端設置有容納腔,工作臺的中部設置有切料槽;

2.根據權利要求1所述的熱軋鋼筋生產裝置,其特征在于:打磨機構包括操作臺、伺服電機、打磨頭和夾持組件,伺服電機、打磨頭和夾持組件均設置在操作臺的上方,伺服電機的輸出軸通過聯軸器與打磨頭相連,夾持組件包括與打磨頭的位置相對應的安裝座,安裝座固定在操作臺上,安裝座的頂部中間位置設置有弧形限位槽,安裝座的上方固定有固定框架,固定框架上穿設有螺紋桿和連接桿,且螺紋桿與固定框架螺紋連接,螺紋桿的底端轉動連接有弧形壓板,且弧形壓板與安裝座的弧形限位槽上下相對,連接桿的底端與弧形壓板的頂面固定連接。

3.根據權利要求2所述的熱軋鋼筋生產裝置,其特征在于:螺紋桿的頂端安裝有手柄。

4.根據權利要求3所述的熱軋鋼筋生產裝置,其特征在于:支撐座、工作臺的頂面以及下輸送輪的頂部三者同高。

5.根據權利要求4所述的熱軋鋼筋生產裝置,其特征在于:切料槽中設置有抽屜。

6.根據權利要求5所述的熱軋鋼筋生產裝置,其特征在于:定位組件還設置有插栓,且插栓的外形與導向方桿的定位孔和定位板的通槽相適配。

7.根據權利要求6所述的熱軋鋼筋生產裝置,其特征在于:支架上還設置有配重塊。

技術總結

本技術屬于鋼筋生產技術領域,具體地涉及一種熱軋鋼筋生產裝置,包括分切機構和打磨機構,分切機構包括工作臺、輸送組件、分切組件和定位組件,工作臺的下部設有伸縮桿組件,用于對熱軋鋼筋的后端進行支撐;輸送組件包括支架、固定板、兩個輸送輪、兩個驅動電機和電動推桿,用于將熱軋鋼筋輸送給分切組件;分切組件設置在工作臺的中部,用于對熱軋鋼筋進行切割;定位組件位于工作臺的前端,定位組件包括兩個導向方桿和定位板,用于對熱軋鋼筋的前端進行定位;打磨機構設置在分切機構的前側,用于對熱軋鋼筋的端部進行打磨。本裝置可對熱軋鋼筋的前后兩端進行支撐,并可簡化分切步驟,還可對鋼筋切口處的毛刺進行打磨。

技術研發人員:劉利彪,劉建成,韓高峰,李偉,支俊旗

受保護的技術使用者:沁陽市宏達鋼鐵有限公司

技術研發日:20240423

技術公布日:2025/3/20

- 還沒有人留言評論。精彩留言會獲得點贊!