用于C型中撐的自動成型設備的制作方法

本技術實施例涉及機械工裝,具體涉及一種用于c型中撐的自動成型設備。

背景技術:

1、空調箱是將空氣過濾器、表冷器、加熱器、加濕器等空氣處理部件安裝在箱體內而形成的機組。

2、在大型空調箱的箱體側壁上設有多根的c型中撐,以提高箱體的強度和剛性,c型中撐一般由鍍鋅鋼板翻折成型。

3、本技術的發明人發現,目前c型中撐的成型過程耗時長、效率低,且成型c型中撐的質量參差不齊。

技術實現思路

1、本實用新型的目的在于提供一種用于c型中撐的自動成型設備,以解決上述背景技術中的問題。

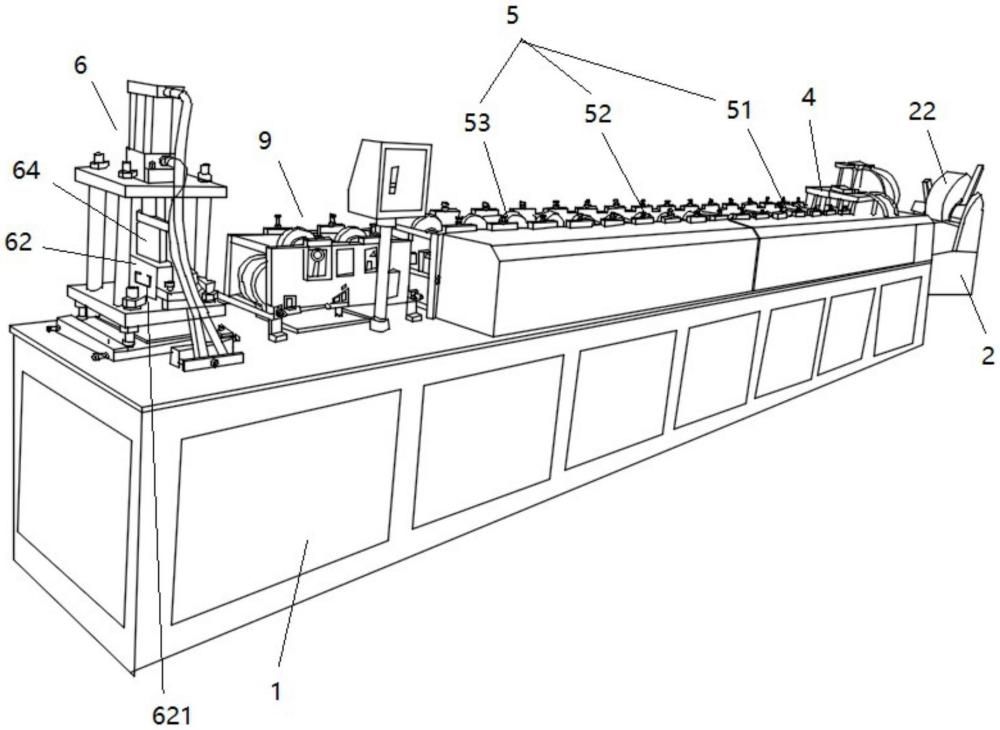

2、本實用新型實施例提供一種用于c型中撐的自動成型設備,所述c型中撐包括:底板、側板和頂板,包括:機架、放料架、主牽引機構、沖壓機構、成型機構、剪斷機構、測量機構和控制器;

3、所述放料架設置在所述機架的頭端外側,用于放置鋼板料卷;

4、所述主牽引機構、所述沖壓機構、所述成型機構和所述剪斷機構依次的設置在所述機架上,且所述成型機構與所述主牽引機構傳動連接;

5、所述主牽引機構用于拉動并壓平鋼板料卷的鋼板,使鋼板向后端傳送;

6、所述沖壓機構用于沖壓鋼板以形成工藝孔;

7、所述成型機構包括依次設置的頂板成型機構、側板預成型機構和側板成型機構,所述頂板成型機構用于使鋼板兩側相對鋼板翻折90°,以成型為所述頂板,所述側板預成型機構用于使鋼板兩側相對鋼板翻折,所述側板成型機構用于使鋼板兩側繼續翻折至90°,以成型為所述側板;

8、所述測量機構包括:測量輥和編碼器;

9、所述測量輥通過固定軸可轉動的設置在所述機架上,與鋼板相抵持,鋼板在移動時帶動所述測量輥轉動,所述編碼器設置在所述固定軸上,用于量測鋼板通過的長度;

10、所述剪斷機構用于將成型為所述c型中撐的鋼板剪斷;

11、所述主牽引機構、所述沖壓機構、所述剪斷機構和所述編碼器分別與所述控制器電性連接。

12、基于上述方案可知,本實用新型的用于c型中撐的自動成型設備,通過設置機架、放料架、主牽引機構、沖壓機構、成型機構、剪斷機構、測量機構和控制器,放料架設置在機架的頭端外側,主牽引機構、沖壓機構、成型機構和剪斷機構依次的設置在機架上,成型機構與主牽引機構傳動連接,成型機構包括依次設置的頂板成型機構、側板預成型機構和側板成型機構,測量機構包括:測量輥和編碼器,測量輥通過固定軸設置在機架上,與鋼板相抵持,編碼器設置在固定軸上。本實用新型的用于c型中撐的自動成型設備,由plc控制器控制,鋼板料卷放置在放料架上,主牽引機構拉動鋼板料卷的鋼板并向后端傳送,編碼器測量鋼板的移動距離,沖壓機構在鋼板預設位置沖壓工藝孔,頂板成型機構使鋼板的兩側翻折90°形成c型中撐的頂板,側板預成型機構和側板成型機構使鋼板的兩側翻折90°形成c型中撐的側板,剪斷機構按照預設長度將成型為c型中撐的鋼板剪斷,成型速度快,效率高,且成型c型中撐的形狀、質量基本一致。

13、在一種可行的方案中,所述主牽引機構包括:伺服電機、主支撐輥和主壓輥;

14、所述主支撐輥和所述主壓輥呈上下的分別可轉動設置在所述機架上,用于夾持并壓平鋼板;

15、所述主支撐輥與所述伺服電機傳動連接,所述伺服電機用于帶動所述主支撐輥和所述主壓輥轉動,使鋼板向后端傳送。

16、在一種可行的方案中,所述主支撐輥設有限位擋圈,用于限制鋼板的偏移。

17、在一種可行的方案中,還包括:導向板;

18、所述導向板通過調節螺栓位置可調的設置在所述機架上,位于所述主牽引機構的前端;

19、所述導向板設有導向滑槽,用于供鋼板通過。

20、在一種可行的方案中,所述沖壓機構包括:第一支架、底座、活動座、第一油缸和沖頭;

21、所述底座和所述第一油缸分別設置在所述第一支架上,所述第一支架設有導向柱;

22、所述底座設有矩形通孔和沖壓孔,所述矩形通孔用于供鋼板通過;

23、所述活動座與所述第一油缸連接;

24、所述活動座設有導向套,所述導向套可滑動的套設在所述導向柱上,所述沖頭設置在所述活動座上,且可滑動的穿設在所述沖壓孔內,用于沖壓鋼板以形成工藝孔。

25、在一種可行的方案中,所述頂板成型機構包括:第一支撐輥和第一壓輥;

26、所述第一壓輥的寬度與所述底板、以及兩個所述側板的寬度之和相對應;

27、所述第一支撐輥和所述第一壓輥設有多組;

28、每組的所述第一支撐輥和所述第一壓輥呈上下設置,用于夾持鋼板;

29、所述第一支撐輥包括:第一光圓段和第一錐形段;

30、所述第一光圓段與所述第一支撐輥的寬度相對應,多組的所述第一支撐輥的第一錐形段的錐度逐漸增大,用于使鋼板兩側翻折90°以成型為所述頂板。

31、在一種可行的方案中,所述側板預成型機構包括:多組的第二支撐輥和第二壓輥;

32、所述第二支撐輥包括:第二光圓段和第二錐形段;

33、所述第二壓輥和所述第二光圓段的寬度均與所述底板的寬度相對應;

34、每組的所述第二支撐輥和所述第二壓輥呈上下設置,多組的所述第二支撐輥的所述第二錐形段的錐度逐漸增大,用于使鋼板的兩側不斷向上翻折;

35、所述側板成型機構包括:多組的第三支撐輥、第三壓輥和側輥;

36、所述第三支撐輥的寬度與所述底板的寬度相對應,所述第三壓輥的寬度小于所述第三支撐輥的寬度;

37、每組的所述第三支撐輥和所述第三壓輥呈上下設置,所述側輥設置在所述第三支撐輥的兩側;

38、多組的所述第三壓輥的寬度逐漸減小,且最末端的所述第三壓輥的寬度與所述頂板的缺口距離相對應;

39、所述側輥呈圓錐形,且多組的所述側輥的錐度逐漸增大,最末端的所述側輥呈圓柱形,所述側輥用于與翻折的鋼板相抵持,使鋼板繼續翻折至90°以成型為所述側板。

40、在一種可行的方案中,所述第三壓輥的兩端設有凸出環;

41、所述凸出環呈圓錐形,多組的所述第三壓輥的凸出環的錐度逐漸減小,且最末端的所述第三壓輥的凸出環呈圓柱形;

42、所述凸出環用于與成型的頂板相抵持。

43、在一種可行的方案中,所述剪斷機構包括:第二支架、固定座、第二油缸、剪切刀模和感應器;

44、所述固定座、所述第二油缸和所述感應器設置在所述第二支架上;

45、所述固定座設有仿形通孔和切割槽;

46、所述仿形通孔用于供成型為c型中撐的鋼板通過;

47、所述剪切刀模通過連接座設置在所述第二油缸上,且可滑動的設置在所述切割槽內,所述剪切刀模用于將鋼板切斷;

48、所述感應器用于在感應到所述剪切刀模到達預設位置時向所述控制器發送信號。

49、在一種可行的方案中,還包括:調直機構;

50、所述調直機構設置在所述機架上,位于所述成型機構與所述剪斷機構之間,包括:多個調直支撐輥和調直壓輥,且所述調直支撐輥比所述調直壓輥多一個;

51、所述調直支撐輥和所述調直壓輥可轉動的設置在所述機架上,且多個所述調直支撐輥和所述調直壓輥呈上下交錯設置;

52、所述調直支撐輥設有第一滑槽,用于供成型為c型中撐的鋼板通過;

53、所述調直壓輥設有第一圓盤和第二圓盤;

54、所述第一圓盤的寬度與所述頂板的缺口距離相對應,所述第二圓盤與所述第一圓盤之間形成第二滑槽,所述第一圓盤用于下壓c型中撐的底板,所述第二圓盤用于與c型中撐的側板相抵持。

- 還沒有人留言評論。精彩留言會獲得點贊!