一種托板自鎖螺母多工位冷鐓成型工藝的制作方法

本發明屬于托板自鎖螺母緊固件加工,具體涉及一種托板自鎖螺母多工位冷鐓成型工藝。

背景技術:

1、托板自鎖螺母是一種有效力矩型鎖緊螺母,具體結構為托板面和鎖緊部位兩部分組成,主要功能為防松、抗振,廣泛應用于航空、航天、鐵路、汽車等領域,其自鎖原理是在螺母鎖緊部位施加壓力使其發生一定量的變形,螺栓和螺母配合過程中螺紋接觸時產生的軸向摩擦力矩,使螺母實現自鎖防松功能。

2、目前托板自鎖螺母制造加工過程中主要存在以下幾個方面的問題:

3、1)加工周期:螺母體常規采用“鐓球→噴砂→退火→噴砂→涂mos2→終鐓→拍扁→噴砂→車→清洗→退火→切邊→去毛刺→攻絲→收口→熱處理→噴砂→表面處理→成檢”的加工方案,此方案加工過程需進行鐓球、拍扁、車、切邊工序,涉及工序繁多,加工周期長,加工費用多,直接影響產品的生產周期和成本控制。

4、2)加工質量:①鐓球時球體存在預沖偏、球體不正的缺陷;②終鐓拍扁時會出現表面開裂和直口拉傷的缺陷;③車加工時,受裝夾方式和多次加工的影響,螺紋基孔孔徑的一致性與直口外圓的同軸度不能很好保證,其次產品的高度一致性較差,直接影響后續收口工序,從而影響產品的鎖緊性能。

技術實現思路

1、針對現有方法的不足,本發明提供一種托板自鎖螺母多工位冷鐓成型工藝,解決托板自鎖螺母加工時生產周期長、產品尺寸一致性差、鎖緊性能不穩定問題。

2、為實現上述目的,本發明采用如下技術方案:

3、一種托板自鎖螺母多工位冷鐓成型工藝,包括如下步驟:

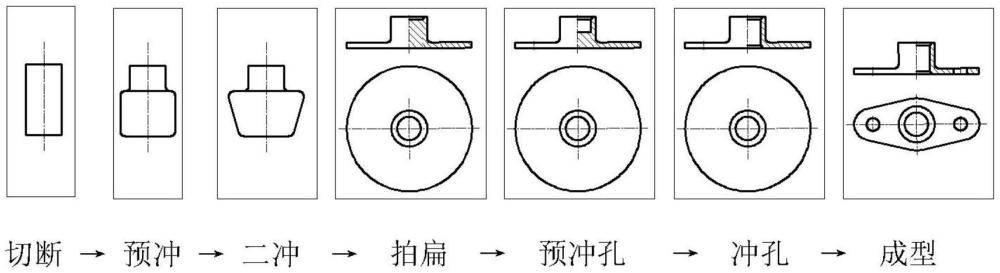

4、s1、將線材切斷,進行預沖、二沖,對鎖緊部位塑形;

5、s2、將塑形后的托板自鎖螺母進行拍扁;

6、s3、對拍扁后的托板自鎖螺母依次進行預沖孔、沖孔,切邊成型。

7、優選地,所述線材材質為ml30crmnsia,所述線材直徑較成品直口外圓的直徑小0.2~0.4mm。

8、優選地,所述切斷是采用合金鋼材質剪刀對線材切斷。

9、優選地,所述預沖是將切斷后的線材直口外圓外徑按成品時的要求尺寸鐓制成型。

10、優選地,所述二沖是將預沖后的產品的托板鐓出,螺紋孔和外圓的同軸度在0.1mm以內。

11、優選地,所述拍扁為產品托板部位的成型過程,利用模具型腔將二沖工序預鐓的型體進行拍扁。

12、優選地,所述預沖、二沖、拍扁的鐓鍛比的比例關系為2~3:2.5~3.5:4~5。

13、優選地,所述預沖孔是在沖模內采用氣動型t型頂針將產品內螺紋基孔加工,內螺紋加工深度為成品時內螺紋深度的二分之一,所述頂針材質為鎢鋼。

14、優選地,所述沖孔為在預沖孔后繼續在沖模內將整個內孔沖成,所述沖孔工序采用兩次擴孔處理方式。

15、優選地,所述切邊成型沖切模具基體材質為鋼,刃口材質為鎢鋼。

16、本發明的積極有益效果:

17、1.本發明成型工藝包括預沖、二沖、拍扁、預沖孔、沖孔、切邊成型,在一個冷鐓機內采用六個工位完成加工,六模六沖的多工位冷鐓工藝完成整個托板自鎖螺母成型過程,整個加工過程為縮頸加工,將直口部位鐓制成型后,對托板部分進行拍扁,最后進行沖孔,從而實現整個成型過程,保證螺紋底孔孔徑、直口外圓一致性≤0.04mm,螺母高度的尺寸一致性控制在0.02mm以內,產品尺寸的一致性好,螺紋孔和外圓的同軸度在0.1mm以內。

18、2.本發明托板自鎖螺母多工位冷鐓成型工藝將產品直接鐓制成型,在一道工序中完成預沖、二沖、拍扁、預沖孔、沖孔、切邊成型六個工位加工,采用多工位冷鐓代替目前托板螺母鐓球、退火、涂二硫化鉬、終鐓、拍扁、車、退火、切邊的繁瑣工序,通過“多工位冷鐓→退火→噴砂→攻絲→收口→熱處理→噴砂→表面處理→成檢”工序即可將產品加工完成,實現鐓制完可以直接攻絲、收口,中間過程工序數量大大減少,生產周期短,提高加工產能、降低加工成本的同時提高產品尺寸一致性,減小鎖緊力矩的波動,降低鎖緊力矩的離散性,保證托板自鎖螺母在生產制造過程中質量受控,解決托板自鎖螺母加工工序繁瑣、尺寸一致性差、生產周期長及鎖緊性能不穩定問題。

技術特征:

1.一種托板自鎖螺母多工位冷鐓成型工藝,其特征在于,包括如下步驟:

2.根據權利要求1所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述線材材質為ml30crmnsia,所述線材直徑較成品直口外圓的直徑小0.2~0.4mm。

3.根據權利要求1所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述切斷是采用合金鋼材質剪刀對線材切斷。

4.根據權利要求1所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述預沖是將切斷后的線材直口外圓外徑按成品時的要求尺寸鐓制成型。

5.根據權利要求4所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述二沖是將預沖后的產品的托板鐓出,螺紋孔和外圓的同軸度在0.1mm以內。

6.根據權利要求5所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述拍扁為產品托板部位的成型過程,利用模具型腔將二沖工序預鐓的型體進行拍扁。

7.根據權利要求6所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述預沖、二沖、拍扁的鐓鍛比的比例關系為2~3:2.5~3.5:4~5。

8.根據權利要求1所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述預沖孔是在沖模內采用氣動型t型頂針將產品內螺紋基孔加工,內螺紋加工深度為成品時內螺紋深度的二分之一,所述頂針材質為鎢鋼。

9.根據權利要求8所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述沖孔為在預沖孔后繼續在沖模內將整個內孔沖成,所述沖孔工序采用兩次擴孔處理方式。

10.根據權利要求1所述的托板自鎖螺母多工位冷鐓成型工藝,其特征在于,所述切邊成型沖切模具基體材質為鋼,刃口材質為鎢鋼。

技術總結

本發明屬于托板自鎖螺母緊固件加工技術領域,具體涉及一種托板自鎖螺母多工位冷鐓成型工藝。所述多工位冷鐓成型工藝包括如下步驟:S1、將線材切斷,進行預沖、二沖,對鎖緊部位塑形;S2、將塑形后的托板自鎖螺母進行拍扁;S3、對拍扁后的托板自鎖螺母依次進行預沖孔、沖孔,切邊成型。本發明成型工藝包括預沖、二沖、拍扁、預沖孔、沖孔、切邊成型,在一個冷鐓機內采用六個工位完成加工,六模六沖的多工位冷鐓工藝完成整個托板自鎖螺母成型過程,產品尺寸的一致性好,螺紋孔和外圓的同軸度在0.1mm以內,解決托板自鎖螺母加工工序繁瑣、尺寸一致性差、生產周期長及鎖緊性能不穩定問題。

技術研發人員:陳春,耿弘昊,余磊磊,周澳門,梁祥瑞,陳春明

受保護的技術使用者:北京首航科學技術開發有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!