旋轉(zhuǎn)式空調(diào)壓縮機(jī)滑片基材的制造方法與流程

本發(fā)明涉及一種旋轉(zhuǎn)式壓縮機(jī)部件。

背景技術(shù):

1、旋轉(zhuǎn)式空調(diào)壓縮機(jī)其主體主要由轉(zhuǎn)動(dòng)活塞和定子組成,定子為一個(gè)氣缸缸體,轉(zhuǎn)子在定子中偏心放置,轉(zhuǎn)子與氣缸缸體間設(shè)有滑片,因轉(zhuǎn)子轉(zhuǎn)動(dòng)而使滑片二側(cè)的氣缸體積發(fā)生變化,從而完成介質(zhì)持續(xù)吸入和壓縮。由于滑片式壓縮機(jī)結(jié)構(gòu)簡單、效率高、操作維修保養(yǎng)方便、工作平靜、振動(dòng)小,因此滑片式壓縮機(jī)得到了廣泛的應(yīng)用。

2、作為壓縮機(jī)的核心部件滑片,需與壓縮機(jī)的偏心滾動(dòng)活塞緊貼,壓縮機(jī)滑片的形狀、大小、表面光潔度、硬度、滲氮層需根據(jù)使用場合的要求而定,現(xiàn)在滑片制造一般先切割出滑片基材,而再由滑片基材經(jīng)過各種處理而得到合格的滑片。滑片基材處理成合格的滑片已經(jīng)有了成熟的滑片制造方法,從合適的材料到成型的滑片進(jìn)行相應(yīng)的切割、熱處理、氮化、精磨等,以滿足滑片所需的形狀、精度、硬度及滲氮等方面的要求,如中國專利文獻(xiàn)cn1424510a、cn101629573a、cn102251167a、cn102251166a、cn103206379a等等公開的方法。

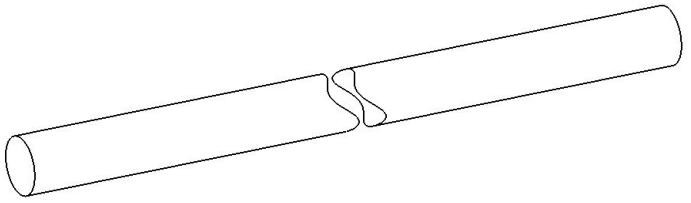

3、參見圖7,這是一種現(xiàn)有的旋轉(zhuǎn)式空調(diào)壓縮機(jī)滑片,其與活塞的連接端為圓柱體,滑片主體為長方體,長方體與圓柱體之間形成凹陷,因此,其結(jié)構(gòu)復(fù)雜。目前上述滑片只能采用切削方法進(jìn)行加工,不但制造工藝復(fù)雜,效率低,而且很難滿足圓柱體和滑片主體的表面精度要求。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明所要解決的技術(shù)問題是克服現(xiàn)有技術(shù)的上述不足而提供一種旋轉(zhuǎn)式空調(diào)壓縮機(jī)滑片基材的制造方法,使滑片基材加工方便、效率高。

2、本發(fā)明解決上述問題所采用的技術(shù)方案為:

3、旋轉(zhuǎn)式空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:包括以下步驟:

4、(1)?選料:選擇合適的鋼材;

5、(2)?熱軋:熱軋成扁形條狀形材;

6、(3)?冷拉:按滑片形狀進(jìn)行多次冷拉,其中每次冷拉后,半成品的尺寸如下:圓柱的直徑、圓柱與長方體主體結(jié)合處的寬度和長方體主體的長度和高度依次減小,最后一次冷拉后,半成品的尺寸如下:圓柱的直徑和長方體主體的長度和高度稍大于滑片規(guī)格要求。

7、更好地,步驟(3)?冷拉:最后一次冷拉后,圓柱的直徑和長方體主體的長度接近滑片規(guī)格要求,高度比規(guī)格大。

8、更好地,所述冷拉包括四次冷拉,

9、(3-1)?第一次冷拉:圓柱的直徑、圓柱與長方體主體結(jié)合處的寬度和長方體主體的長度和高度減小;

10、(3-2)?第二次冷拉:圓柱的直徑、圓柱與長方體主體結(jié)合處的寬度和長方體主體的長度和高度再次減小;

11、(3-3)?第三次冷拉:圓柱的直徑、圓柱與長方體主體結(jié)合處的寬度和長方體主體的長度和高度進(jìn)一步減小;

12、(3-4)?第四次冷拉:圓柱的直徑、圓柱與長方體主體結(jié)合處的寬度和長方體主體的長度和高度接近滑片規(guī)格要求。

13、更好地,上述步驟(3)?冷拉:最后一次冷拉后,半成品的尺寸如下:圓柱的直徑和長方體主體的長度稍大于滑片規(guī)格要求,高度比滑片規(guī)格要求多0.1-0.3毫米。?(精加工的預(yù)留量)

14、更好地,上述步驟(1)中的鋼材為不銹鋼、合金鋼或其他適合冷拉的金屬。

15、更好地,上述步驟(2)?熱軋:將不銹鋼鋼材熱軋成扁形條狀形材,其長度l0為l+2.1-2.3毫米,高度w0為w+2.1-2.3毫米;

16、(3-1)?第一次冷拉:扁形條狀形材經(jīng)第一次冷拉后的半成品為:圓柱的直徑d1為d2+0.3-0.5毫米,圓柱與長方體主體結(jié)合處的寬度h1為h2+0.7-0.9毫米,圓柱和長方體主體的長度l1為l2+0.4-0.6毫米,長方體主體高度w1為w2+0.4-0.6毫米;

17、(3-2)?第二次冷拉:第一次冷拉后的半成品經(jīng)第二次冷拉后的半成品為:圓柱的直徑為d2為d3+0.8-1.0毫米,圓柱與長方體主體結(jié)合處的寬度h2為h3+0.8-1.0毫米,圓柱和長方體主體的長度l2為l3+0.65-0.85毫米,長方體主體的高度w2為w3+0.7-0.9毫米;

18、(3-3)?第三次冷拉:第二次冷拉后的半成品經(jīng)第三次冷拉后的半成品為:圓柱的直徑d3為d4+0.4-0.6,圓柱與長方體主體結(jié)合處的寬度h3為h4+0.6-0.8毫米,圓柱和長方體主體的長度l3為l4+0.4-0.6毫米,長方體主體的高度w3為w4+0.55-0.75毫米;

19、(3-4)?第四次冷拉:第三次冷拉后的半成品經(jīng)第四次冷拉后的半成品為:圓柱的直徑d4為d,圓柱與長方體主體結(jié)合處的寬度h4為h毫米,圓柱和長方體主體的長度l4為l+0.1--0.3毫米,長方體主體的高度w4為w+0.1--0.3毫米。

20、更好地,上述步驟(2)?熱軋:將不銹鋼鋼材熱軋成扁形條狀形材,其長度l0為l+2毫米,高度w0為w+2毫米;

21、(3-1)?第一次冷拉:扁形條狀形材經(jīng)第一次冷拉后的半成品為:圓柱的直徑d1為d2+0.4毫米,圓柱與長方體主體結(jié)合處的寬度h1為h2+0.8毫米,圓柱和長方體主體的長度l1為l2+0.5毫米,長方體主體高度w1為w2+0.5毫米;

22、(3-2)?第二次冷拉:第一次冷拉后的半成品經(jīng)第二次冷拉后的半成品為:圓柱的直徑為d2為d3+0.9毫米,圓柱與長方體主體結(jié)合處的寬度h2為h3+0.9毫米,圓柱和長方體主體的長度l2為l3+0.75毫米,長方體主體的高度w2為w3+0.8毫米;

23、(3-3)?第三次冷拉:第二次冷拉后的半成品經(jīng)第三次冷拉后的半成品為:圓柱的直徑d3為d4+0.5,圓柱與長方體主體結(jié)合處的寬度h3為h4+0.7毫米,圓柱和長方體主體的長度l3為l4+0.5毫米,長方體主體的高度w3為w4+0.65毫米;

24、(3-4)?第四次冷拉:第三次冷拉后的半成品經(jīng)第四次冷拉后的半成品為:圓柱的直徑d4為d,圓柱與長方體主體結(jié)合處的寬度h4為h毫米,圓柱和長方體主體的長度l4為l+0.1--0.3毫米,長方體主體的高度w4為w+0.1--0.3毫米。

25、由于對已有的滑片基材進(jìn)行熱處理、加工得到合格的滑片已經(jīng)有了許多研究,其方法也被背景技術(shù)和其他相關(guān)文件公開,例如采用以下方法:用熱處理方法提高滑片的硬度,用氮化處理達(dá)到滑片表面層的要求,因此其可以根據(jù)滑片基材材料的不同而對處理的次序和條件做相應(yīng)的改變,還可以按照中國專利文獻(xiàn)cn103572174a公開的方法對滑片進(jìn)行處理,對處理后的滑片基材進(jìn)行各個(gè)面的粗磨和精磨,由于本發(fā)明的重點(diǎn)在于滑片基材的制備方法,因此滑片基材的后處理在此不再詳細(xì)描述。

26、與現(xiàn)有技術(shù)相比,由于本發(fā)明的方法可以一次性得到合格的旋轉(zhuǎn)式空調(diào)壓縮機(jī)滑片基片,因此,旋轉(zhuǎn)式空調(diào)壓縮機(jī)滑片基材的制造更方便、效率更高。

技術(shù)特征:

1.旋轉(zhuǎn)式空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:包括以下步驟:

2.如權(quán)利要求1所述的空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:所述冷拉包括四次冷拉,

3.?如權(quán)利要求1或2所述的空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:(3)?冷拉:最后一次冷拉后,半成品的尺寸如下:圓柱的直徑和長方體主體的長度稍大于滑片規(guī)格要求,高度比滑片規(guī)格要求多0.1-0.3毫米。

4.如權(quán)利要求3所述的空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:

5.如權(quán)利要求4所述的空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:

6.如權(quán)利要求3所述的空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:

7.如權(quán)利要求5所述的空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:

8.如權(quán)利要求1所述的空調(diào)壓縮機(jī)滑片基材的制造方法,其特征在于:所述步驟1)中的鋼材為不銹鋼、合金鋼或其他適合冷拉的金屬。

技術(shù)總結(jié)

旋轉(zhuǎn)式空調(diào)壓縮機(jī)滑片基材的制造方法,包括以下步驟:(1)?選料:選擇合適的鋼材;(2)?熱軋:熱軋成扁形條狀形材;(3)?冷拉:按滑片形狀進(jìn)行多次冷拉,其中每次冷拉時(shí),圓柱的直徑、圓柱與長方體主體結(jié)合處的寬度和長方體主體的長度和高度依次減小,最后一次冷拉后,圓柱的直徑和長方體主體的長度和高度稍大于滑片規(guī)格要求。

技術(shù)研發(fā)人員:莊泉,夏祖?zhèn)?莊希平

受保護(hù)的技術(shù)使用者:寧波甬微集團(tuán)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會(huì)獲得點(diǎn)贊!