一種用于大型筒類鍛件的熱擠壓成型裝置及方法與流程

本發(fā)明涉及鍛件成型,尤其涉及一種用于大型筒類鍛件的熱擠壓成型裝置及方法。

背景技術(shù):

1、鍛件指通過對金屬坯料進行鍛造變形而得到的工件或毛坯。鍛件的加工成型依據(jù)坯料在加工時的溫度分為冷鍛溫鍛和熱鍛。冷鍛一般是在室溫下加工,熱鍛是在高于金屬坯料的再結(jié)晶溫度下加工。大直徑精煉鋼鍛件作為大型鍛件,其需要采用熱鍛的方式?jīng)_壓成型。

2、現(xiàn)有熱擠壓成型設(shè)備不具備自動脫模的功能,需要工作人員使用工具手動從模具內(nèi)取出鍛件,操作較為費時費力影響加工效率,自動化程度較低,仍然需要人工進行上料及下料,增加了勞動強度;且由于鍛件緊密填充在模具內(nèi),使得鍛件出模困難,鍛件可能還處于高溫狀態(tài)或者具有一定的彈性,利用頂出機構(gòu)對鍛件頂出時,因鍛件緊密填充在模具內(nèi),導(dǎo)致鍛件底部某處回因受到較大的推力而變形,降低鍛件加工生產(chǎn)效率和加工質(zhì)量。

技術(shù)實現(xiàn)思路

1、本發(fā)明的目的是為了解決現(xiàn)有技術(shù)中存在的問題,而提出的一種用于大型筒類鍛件的熱擠壓成型裝置及方法。

2、為了實現(xiàn)上述目的,本發(fā)明采用了如下技術(shù)方案:

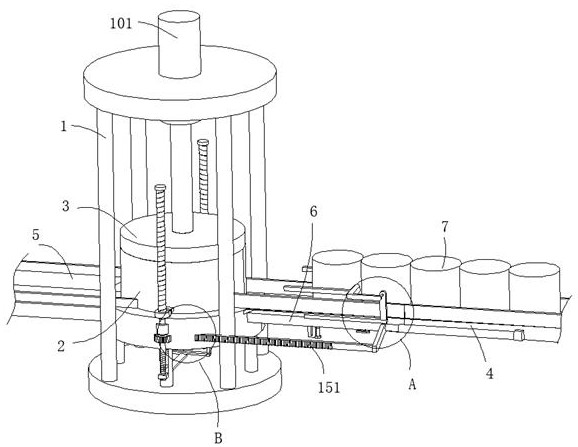

3、一種用于大型筒類鍛件的熱擠壓成型裝置,包括機架,還包括:

4、模座部,所述模座部包括下模座和上模座,所述下模座通過支桿固設(shè)在機架上,所述機架上設(shè)置有用于驅(qū)動上模座升降的液壓設(shè)備,所述上模座置于下模座的上側(cè)且與下模座活動相抵;

5、輸送部,所述輸送部包括第一輸送機和第二輸送機,所述第一輸送機與下模座之間設(shè)置有支撐座,所述第二輸送機設(shè)置在下模座遠離第一輸送機的一側(cè);

6、限位組件,所述限位組件設(shè)置在支撐座上,用于限制鍛件胚料在支撐座上移動;

7、推送組件,所述推送組件設(shè)置在第一輸送機外側(cè),用于推送第一輸送機上的鍛件胚料;

8、其中,所述下模座上設(shè)置有用于將鍛件胚料定位在下模座內(nèi)的定位組件。

9、優(yōu)選的,所述推送組件包括固設(shè)在第一輸送機上的電動推桿、與電動推桿活動端相連的推板、與推板固連的橫板、設(shè)置在橫板上的連接板、設(shè)置在連接板上的第一彈性伸縮桿、與第一彈性伸縮桿固定相連的第一推桿以及設(shè)置在第一推桿上的第二推桿,所述第一推桿遠離下模座的一側(cè)開設(shè)有第一受力斜面。

10、優(yōu)選的,所述限位組件包括滑動連接在支撐座內(nèi)的第一擋塊以及設(shè)置在第一擋塊與支撐座底部之間的第二彈性伸縮桿,所述第一擋塊與橫板活動相抵,所述第一擋塊靠近下模座的一側(cè)開設(shè)有第二受力斜面。

11、優(yōu)選的,所述限位組件還包括滑動連接在支撐座內(nèi)的第二擋塊以及設(shè)置在第二擋塊與支撐座底部之間的第三彈性伸縮桿,所述第一擋塊與第二擋塊之間設(shè)置有拉繩。

12、優(yōu)選的,所述下模座包括通過支桿與機架固連的主座體以及設(shè)置在主座體兩側(cè)的兩個分座體。

13、優(yōu)選的,所述定位組件包括轉(zhuǎn)動連接在主座體上的第一絲桿、與第一絲桿螺紋連接的下套筒、與下套筒固連的移動架以及設(shè)置在移動架上的定位桿。

14、優(yōu)選的,所述第一絲桿上固設(shè)有從動齒輪,所述推板上設(shè)置有與從動齒輪嚙合連接的齒條板。

15、優(yōu)選的,所述主座體上開設(shè)有滑槽,所述滑槽內(nèi)滑動連接有與定位桿活動相抵的滑板,所述滑板與滑槽內(nèi)壁之間設(shè)置有彈性元件,所述滑板與定位桿開設(shè)有相配合的擠壓斜面。

16、優(yōu)選的,所述第一絲桿的頂部連接有第二絲桿,所述第二絲桿上螺紋連接有上套筒,所述上套筒上固設(shè)有彈性伸縮板,所述彈性伸縮板遠離上套筒的一端與分座體相連,所述分座體的底部固設(shè)有受力塊,所述主座體的頂部開設(shè)有與受力塊相配合的斜面槽。

17、本發(fā)明還公開了一種用于大型筒類鍛件的熱擠壓成型方法,通過應(yīng)用上述一種用于大型筒類鍛件的熱擠壓成型裝置進行加工,包括以下步驟:

18、s1:液壓設(shè)備控制上模座下移,上模座配合下模座對置于下模座內(nèi)的鍛件胚料擠壓成型,隨后控制上模座上移復(fù)位;

19、s2:控制電動推桿運行,電動推桿的活動端推動推板移動,推板帶動第一推桿和第二推桿向下模座方向移動,推板移動后不再對第一擋塊抵壓,第一擋塊重新上移并阻擋后續(xù)鍛件胚料位移,第一輸送機將多個圓柱狀的鍛件胚料向支撐座處輸送,輸送的鍛件胚料被擋塊攔截在支撐座的推送位;

20、s3:推板移動時帶動齒條板與第一絲桿上的從動齒輪嚙合傳動,第一絲桿帶動第二絲桿旋轉(zhuǎn),上套筒沿第二絲桿軸向上移,下套筒沿第一絲桿軸向上移,上套筒通過彈性伸縮板帶動分座體上移時,受力塊不再與斜面槽內(nèi)壁抵接,分座體在被拉伸的彈性伸縮板的拉力下復(fù)位回移,主座體上側(cè)的兩個分座體相互分離,使分座體不再與下模座內(nèi)被擠壓成型的筒類鍛件貼合;

21、s4:隨著第一推桿和第二推桿的持續(xù)橫移,第二推桿率先移動至主座體的上側(cè)并對主座體上的筒類鍛件推送,隨后第一推桿將支撐座上的鍛件胚料推送至主座體上;

22、s5:隨著下套筒的持續(xù)上移,移動架帶動定位桿對滑板推擠,滑板對定位桿的上移進行避讓,使定位桿移出主座體,直至第一推桿推送的鍛件胚料與定位桿抵接,此時第二推桿將擠壓成型的筒類鍛件推送至第二輸送機上;

23、s6:控制電動推桿帶動推板回移,第一推桿回移時第一受力斜面與圓柱狀的鍛件胚料側(cè)面抵接,第一彈性伸縮桿被拉伸,隨后第一推桿越過支撐座上首個鍛件胚料并置于第二個鍛件胚料前側(cè),橫板回移時對第一擋塊擠壓,第一擋塊受力下移,第一擋塊不再對支撐座上的首個筒類鍛件胚料限位,且第一擋塊下移時通過拉繩對第二擋塊拉動,使第二擋塊受力上移進而阻擋第二個鍛件胚料,防止第二個鍛件胚料在第一輸送機后續(xù)的鍛件胚料輸送中被推動;

24、s7:重復(fù)步驟s1-s6,實現(xiàn)對多個鍛件胚料的連續(xù)擠壓成型工作。

25、與現(xiàn)有技術(shù)相比,本發(fā)明具備以下有益效果:

26、1、該用于大型筒類鍛件的熱擠壓成型裝置及方法,通過推送組件配合定位組件,便于實現(xiàn)對鍛件胚料的自動上料以及擠壓成型后的筒類鍛件自動下料,自動化程度高,提高鍛件擠壓成型效率;

27、2、該用于大型筒類鍛件的熱擠壓成型裝置及方法,通過推板移動時帶動齒條板與第一絲桿上的從動齒輪嚙合傳動,第一絲桿帶動第二絲桿旋轉(zhuǎn),上套筒沿第二絲桿軸向上移,下套筒沿第一絲桿軸向上移,上套筒通過彈性伸縮板帶動分座體上移時,受力塊不再與斜面槽內(nèi)壁抵接,分座體在被拉伸的彈性伸縮板的拉力下復(fù)位回移,主座體上側(cè)的兩個分座體相互分離,使分座體不再與下模座內(nèi)被擠壓成型的筒類鍛件貼合,無需利用頂出機構(gòu)向上頂出鍛件胚料,便于使鍛件胚料快速脫模,保證鍛件胚料的擠壓成型質(zhì)量;

28、3、該用于大型筒類鍛件的熱擠壓成型裝置及方法,通過橫板回移時對第一擋塊擠壓,第一擋塊受力下移,第一擋塊不再對支撐座上的首個筒類鍛件胚料限位,且第一擋塊下移時通過拉繩對第二擋塊拉動,使第二擋塊受力上移進而阻擋第二個鍛件胚料,防止第二個鍛件胚料以及其他鍛件胚料在第一輸送機后續(xù)的鍛件胚料輸送中被推動,保證鍛件胚料連續(xù)擠壓成型工作的有序進行。

技術(shù)特征:

1.一種用于大型筒類鍛件的熱擠壓成型裝置,包括機架(1),其特征在于,還包括:

2.根據(jù)權(quán)利要求1所述的一種用于大型筒類鍛件的熱擠壓成型裝置,其特征在于,所述第一絲桿(12)上固設(shè)有從動齒輪(15),所述推板(801)上設(shè)置有與從動齒輪(15)嚙合連接的齒條板(151)。

3.根據(jù)權(quán)利要求2所述的一種用于大型筒類鍛件的熱擠壓成型裝置,其特征在于,所述主座體(201)上開設(shè)有滑槽(13),所述滑槽(13)內(nèi)滑動連接有與定位桿(123)活動相抵的滑板(131),所述滑板(131)與滑槽(13)內(nèi)壁之間設(shè)置有彈性元件(132),所述滑板(131)與定位桿(123)開設(shè)有相配合的擠壓斜面。

4.根據(jù)權(quán)利要求3所述的一種用于大型筒類鍛件的熱擠壓成型裝置,其特征在于,所述第一絲桿(12)的頂部連接有第二絲桿(14),所述第二絲桿(14)上螺紋連接有上套筒(141),所述上套筒(141)上固設(shè)有彈性伸縮板(142),所述彈性伸縮板(142)遠離上套筒(141)的一端與分座體(202)相連,所述分座體(202)的底部固設(shè)有受力塊(2021),所述主座體(201)的頂部開設(shè)有與受力塊(2021)相配合的斜面槽(2011)。

5.一種用于大型筒類鍛件的熱擠壓成型方法,通過應(yīng)用權(quán)利要求4所述的一種用于大型筒類鍛件的熱擠壓成型裝置進行加工,其特征在于,包括以下步驟:

技術(shù)總結(jié)

本發(fā)明公開了一種用于大型筒類鍛件的熱擠壓成型裝置及方法,屬于鍛件成型技術(shù)領(lǐng)域。一種用于大型筒類鍛件的熱擠壓成型裝置,包括機架,還包括:模座部,模座部包括下模座和上模座,下模座通過支桿固設(shè)在機架上,機架上設(shè)置有用于驅(qū)動上模座升降的液壓設(shè)備,上模座置于下模座的上側(cè)且與下模座活動相抵;輸送部,輸送部包括第一輸送機和第二輸送機,第一輸送機與下模座之間設(shè)置有支撐座,第二輸送機設(shè)置在下模座遠離第一輸送機的一側(cè);本發(fā)明便于實現(xiàn)對鍛件胚料的自動上料以及擠壓成型后的筒類鍛件自動下料,自動化程度高,提高鍛件擠壓成型效率,且無需利用頂出機構(gòu)向上頂出鍛件胚料,便于使鍛件胚料快速脫模,保證鍛件胚料的擠壓成型質(zhì)量。

技術(shù)研發(fā)人員:楊英杰,楊俊生

受保護的技術(shù)使用者:山西永鑫生重工股份有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/3/10

- 還沒有人留言評論。精彩留言會獲得點贊!