一種減速機(jī)壓鑄鋁箱體全自動(dòng)加工設(shè)備的制作方法

本發(fā)明涉及減速機(jī)加工,具體涉及一種減速機(jī)壓鑄鋁箱體全自動(dòng)加工設(shè)備。

背景技術(shù):

1、減速器是一種由封閉在剛性殼體內(nèi)的齒輪傳動(dòng)、蝸桿傳動(dòng)、齒輪-蝸桿傳動(dòng)所組成的獨(dú)立部件,常用作原動(dòng)件與工作機(jī)之間的減速傳動(dòng)裝置。在原動(dòng)機(jī)和工作機(jī)或執(zhí)行機(jī)構(gòu)之間起匹配轉(zhuǎn)速和傳遞轉(zhuǎn)矩的作用,在現(xiàn)代機(jī)械中應(yīng)用極為廣泛。

2、目前,現(xiàn)有的減速機(jī)箱體工裝如圖1所示,包括旋轉(zhuǎn)臺(tái),旋轉(zhuǎn)臺(tái)的上端固定有兩塊安裝板,安裝板上端的四個(gè)邊角處各固定有一個(gè)矩形塊,旋轉(zhuǎn)臺(tái)的上端固定有多個(gè)轉(zhuǎn)角氣缸,需要對減速機(jī)箱體進(jìn)行固定時(shí),將減速機(jī)箱體的下端同時(shí)插套在四個(gè)矩形塊上,并將減速機(jī)箱體放置在安裝板的上端,同時(shí)啟動(dòng)多個(gè)轉(zhuǎn)角氣缸,使多個(gè)轉(zhuǎn)角氣缸的壓桿分別抵壓在減速機(jī)箱體上端的四個(gè)邊角處,從而對減速機(jī)箱體進(jìn)行固定。

3、上述方案中,現(xiàn)有技術(shù)通過四個(gè)矩形塊對減速機(jī)箱體進(jìn)行定位,導(dǎo)致減速機(jī)箱體過定位,從而容易導(dǎo)致減速機(jī)箱體難以定位或定位不準(zhǔn)確,影響加工精度,且需要通過人工將減速機(jī)箱體插套在矩形塊上,效率較低,同時(shí)通過轉(zhuǎn)角氣缸對減速機(jī)箱體的四個(gè)邊角進(jìn)行抵壓時(shí),容易導(dǎo)致減速機(jī)箱體出現(xiàn)形變,從而進(jìn)一步影響加工精度。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的是克服現(xiàn)有技術(shù)的不足,提供一種減速機(jī)壓鑄鋁箱體全自動(dòng)加工設(shè)備,通過設(shè)有定位組件,從而可以有效的對減速機(jī)箱體進(jìn)行定位,通過設(shè)有機(jī)械手,從而可以自動(dòng)實(shí)現(xiàn)減速機(jī)箱體的上下料作業(yè),解決了現(xiàn)有技術(shù)中的減速機(jī)箱體過定位、人工上下料效率較低的問題,同時(shí)通過設(shè)有固定組件,使減速機(jī)箱體不易發(fā)生形變,從而不會(huì)影響減速機(jī)箱體的加工精度。

2、本發(fā)明解決所述技術(shù)問題的方案是:

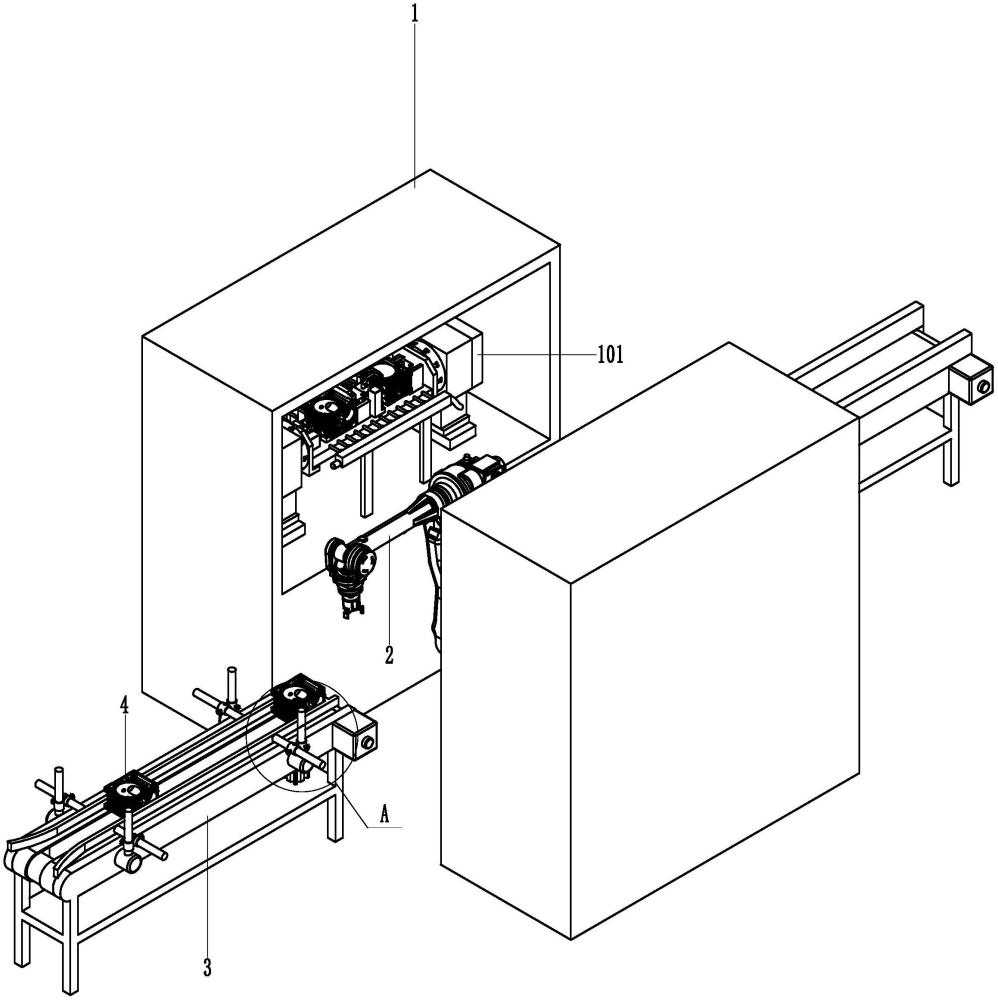

3、一種減速機(jī)壓鑄鋁箱體全自動(dòng)加工設(shè)備,包括兩臺(tái)加工中心和一臺(tái)機(jī)械手,機(jī)械手位于兩臺(tái)加工中心之間,加工中心的數(shù)控回轉(zhuǎn)工作臺(tái)上設(shè)有定位組件和固定組件,數(shù)控回轉(zhuǎn)工作臺(tái)的前后兩側(cè)各設(shè)有一組除屑組件,加工中心的左右兩側(cè)各設(shè)置有一臺(tái)皮帶輸送裝置,其中一臺(tái)皮帶輸送裝置上設(shè)有導(dǎo)向組件和定位提升組件。

4、需要對減速機(jī)箱體進(jìn)行加工時(shí),通過左側(cè)的皮帶輸送裝置帶動(dòng)減速機(jī)箱體進(jìn)行輸送,并通過導(dǎo)向組件對減速機(jī)箱體進(jìn)行導(dǎo)向,使減速機(jī)箱體朝指定方向進(jìn)行輸送,當(dāng)減速機(jī)箱體輸送至所需位置后,啟動(dòng)定位提升組件,從而對減速機(jī)箱體進(jìn)行定位,并帶動(dòng)減速機(jī)箱體向上移動(dòng)至所需位置,啟動(dòng)機(jī)械手,將位于定位提升組件上的減速機(jī)箱體取出,并將減速機(jī)箱體放置在定位組件上,通過定位組件對減速機(jī)箱體下端對角設(shè)置的兩個(gè)直角端進(jìn)行定位,啟動(dòng)固定組件,對減速機(jī)箱體進(jìn)行固定,從而可以對減速機(jī)箱體的上、前、后三個(gè)面進(jìn)行加工,當(dāng)減速機(jī)箱體的上、前、后三個(gè)面加工完成后,控制固定組件回到原位,通過機(jī)械手將減速機(jī)箱體取出,并帶動(dòng)減速機(jī)箱體90°轉(zhuǎn)動(dòng),將轉(zhuǎn)動(dòng)后的減速機(jī)箱體放置在定位組件上,通過定位組件對減速機(jī)箱體下端的圓孔端進(jìn)行定位,啟動(dòng)固定組件,對減速機(jī)箱體進(jìn)行固定,從而可以對減速機(jī)箱體的左、右兩個(gè)面進(jìn)行加工,當(dāng)減速機(jī)箱體的上、前、后、左、右五個(gè)面加工完成后,通過機(jī)械手將減速機(jī)箱體取出,并將減速機(jī)箱體放置在右側(cè)的皮帶輸送裝置上,從而可以帶動(dòng)加工完成后的減速機(jī)箱體輸送至所需位置,同時(shí)啟動(dòng)兩組除屑組件,可以將數(shù)控回轉(zhuǎn)工作臺(tái)上端的鋁屑清除,從而不會(huì)影響減速機(jī)箱體的加工精度,重復(fù)上述操作,從而可以實(shí)現(xiàn)減速機(jī)箱體加工的自動(dòng)化,并減少了對人工技能能力的要求,一人可操作4臺(tái)加工設(shè)備,加工效率提升100%,并且減速機(jī)箱體的品質(zhì)提升30%,報(bào)廢率下降到0.5%。

5、通過設(shè)有定位組件,從而可以有效的對減速機(jī)箱體進(jìn)行定位,通過設(shè)有機(jī)械手,從而可以自動(dòng)實(shí)現(xiàn)減速機(jī)箱體的上下料作業(yè),解決了現(xiàn)有技術(shù)中的減速機(jī)箱體過定位、人工上下料效率較低的問題,同時(shí)通過設(shè)有固定組件,使減速機(jī)箱體不易發(fā)生形變,從而不會(huì)影響減速機(jī)箱體的加工精度。

6、發(fā)明還進(jìn)一步設(shè)置為:定位組件包括固定在數(shù)控回轉(zhuǎn)工作臺(tái)上端的第一定位板和第二定位板,第一定位板的上端成型有四個(gè)第一支撐塊,其中對角設(shè)置的兩個(gè)第一支撐塊上端各成型有一個(gè)與減速機(jī)箱體直角端配合的定位塊,第二定位板的上端成型有四個(gè)第二支撐塊,第二定位板的上端成型有與減速機(jī)箱體圓孔端配合的定位柱,定位柱位于四個(gè)第二支撐塊之間。

7、通過上述技術(shù)方案,需要對減速機(jī)箱體的上、前、后三個(gè)面進(jìn)行加工時(shí),通過機(jī)械手將減速機(jī)箱體放置在四個(gè)第一支撐塊的上端,并使兩個(gè)定位塊分別插套在減速機(jī)箱體下端對角設(shè)置的兩個(gè)直角端內(nèi),同時(shí)使定位塊與減速機(jī)箱體的直角端相互抵接,從而可以有效的對減速機(jī)箱體進(jìn)行定位,同時(shí)防止減速機(jī)箱體過定位,啟動(dòng)固定組件,對減速機(jī)箱體進(jìn)行固定,從而可以對減速機(jī)箱體的上、前、后三個(gè)面進(jìn)行加工,需要對減速機(jī)箱體的左、右兩個(gè)面進(jìn)行加工時(shí),通過機(jī)械手將減速機(jī)箱體放置在四個(gè)第二支撐塊的上端,并使定位柱插套在減速機(jī)箱體下端的圓孔端內(nèi),同時(shí)使定位柱與減速機(jī)箱體的圓孔端相互抵接,從而可以有效的對減速機(jī)箱體進(jìn)行定位,同時(shí)防止減速機(jī)箱體過定位,啟動(dòng)固定組件,對減速機(jī)箱體進(jìn)行固定,從而可以對減速機(jī)箱體的左、右兩個(gè)面進(jìn)行加工。

8、發(fā)明還進(jìn)一步設(shè)置為:固定組件包括固定在數(shù)控回轉(zhuǎn)工作臺(tái)上端的兩個(gè)第一氣缸和一個(gè)第一杠桿缸,兩個(gè)第一氣缸和一個(gè)第一杠桿缸位于第一定位板的左側(cè),第一定位板的右側(cè)、第二定位板的左右兩側(cè)各設(shè)有一個(gè)第二杠桿缸,第二杠桿缸固定在數(shù)控回轉(zhuǎn)工作臺(tái)的上端,數(shù)控回轉(zhuǎn)工作臺(tái)的上端固定有雙軸氣缸和靠板,雙軸氣缸位于第二定位板的左側(cè),靠板位于第二定位板的右側(cè)。

9、通過上述技術(shù)方案,需要對減速機(jī)箱體的上、前、后三個(gè)面進(jìn)行加工時(shí),通過機(jī)械手將減速機(jī)箱體放置在定位組件上,并通過定位組件對減速機(jī)箱體下端對角設(shè)置的兩個(gè)直角端進(jìn)行定位,同時(shí)啟動(dòng)兩個(gè)第一氣缸、一個(gè)第一杠桿缸和一個(gè)第二杠桿缸,使第一氣缸的推桿抵壓在減速機(jī)箱體的側(cè)壁上,使第一杠桿缸的第一壓臂對減速機(jī)箱體進(jìn)行抵壓,使第二杠桿缸的第二壓臂對減速機(jī)箱體上端的兩個(gè)邊角處進(jìn)行抵壓,可以有效的對減速機(jī)箱體進(jìn)行固定,從而可以對減速機(jī)箱體的上、前、后三個(gè)面進(jìn)行加工,需要對減速機(jī)箱體的左、右兩個(gè)面進(jìn)行加工時(shí),通過機(jī)械手將減速機(jī)箱體放置在定位組件上,并通過定位組件對減速機(jī)箱體下端的圓孔端進(jìn)行定位,并使減速機(jī)箱體抵靠在靠板的側(cè)壁上,同時(shí)啟動(dòng)一個(gè)雙軸氣缸和兩個(gè)第二杠桿缸,使雙軸氣缸的兩根推桿抵壓在減速機(jī)箱體的側(cè)壁上,使兩個(gè)第二杠桿缸的第二壓臂對減速機(jī)箱體上端的四處進(jìn)行抵壓,可以有效的對減速機(jī)箱體進(jìn)行固定,從而可以對減速機(jī)箱體的左、右兩個(gè)面進(jìn)行加工。

10、發(fā)明還進(jìn)一步設(shè)置為:除屑組件包括固定在加工中心內(nèi)的空心管,空心管的側(cè)壁上等距插套有多根出氣管,出氣管的端部固定有球殼,空心管的底部固定有與球殼配合的萬向球頭,萬向球頭與球殼相通設(shè)置,空心管的側(cè)壁上設(shè)有擺動(dòng)組件。

11、通過上述技術(shù)方案,需要將數(shù)控回轉(zhuǎn)工作臺(tái)上端的鋁屑清除時(shí),往空心管內(nèi)通入壓縮空氣,使壓縮空氣經(jīng)過萬向球頭和球殼后,從出氣管的端部噴出,同時(shí)啟動(dòng)擺動(dòng)組件,帶動(dòng)多根出氣管不斷左右擺動(dòng),可以增大壓縮空氣的掃掠面積,從而可以有效的將數(shù)控回轉(zhuǎn)工作臺(tái)上端的鋁屑清除。

12、發(fā)明還進(jìn)一步設(shè)置為:導(dǎo)向組件包括多根固定在皮帶輸送裝置兩側(cè)的滑動(dòng)桿,滑動(dòng)桿的側(cè)壁上插套有連接件,連接件內(nèi)套設(shè)有圓桿,同一側(cè)的多根圓桿端部固定有同一塊導(dǎo)向板,導(dǎo)向板的一端弧形設(shè)置,連接件的側(cè)壁上螺接有兩個(gè)螺釘,其中一根螺釘穿過連接件的伸出端抵壓在滑動(dòng)桿的側(cè)壁上,另一根螺釘穿過連接件的伸出端抵壓在圓桿的側(cè)壁上。

13、通過上述技術(shù)方案,需要對減速機(jī)箱體進(jìn)行導(dǎo)向時(shí),松動(dòng)多根螺釘,使螺釘?shù)亩瞬颗c滑動(dòng)桿脫離,從而使連接件可以上下移動(dòng),帶動(dòng)多個(gè)連接件上下移動(dòng),從而可以帶動(dòng)導(dǎo)向板上下移動(dòng),帶動(dòng)導(dǎo)向板移動(dòng)至所需高度后,擰緊多根螺釘,使螺釘?shù)亩瞬康謮涸诨瑒?dòng)桿的側(cè)壁上,可以使連接件固定在所需高度,從而可以使導(dǎo)向板固定在所需高度,松動(dòng)另外多根螺釘,使螺釘?shù)亩瞬颗c圓桿脫離,從而使圓桿可以前后移動(dòng),帶動(dòng)多根圓桿前后移動(dòng),從而可以帶動(dòng)導(dǎo)向板前后移動(dòng),調(diào)整好兩塊導(dǎo)向板之間的間距后,擰緊多根螺釘,使螺釘?shù)亩瞬康謮涸趫A桿的側(cè)壁上,可以使圓桿固定在所需位置,從而可以使導(dǎo)向板固定在所需位置,從而可以有效的對減速機(jī)箱體進(jìn)行導(dǎo)向,且通過導(dǎo)向板的一端弧形設(shè)置,從而可以有效的使減速機(jī)箱體輸送至兩塊導(dǎo)向板之間。

14、發(fā)明還進(jìn)一步設(shè)置為:定位提升組件包括固定在其中一臺(tái)皮帶輸送裝置下端的伺服電動(dòng)缸,伺服電動(dòng)缸的推桿端部固定有支撐板,支撐板的上端固定有與減速機(jī)箱體圓孔端配合的第一立柱,導(dǎo)向板的側(cè)壁上成型有抵接塊。

15、通過上述技術(shù)方案,需要帶動(dòng)減速機(jī)箱體向上移動(dòng)至所需位置時(shí),通過皮帶輸送裝置帶動(dòng)減速機(jī)箱體進(jìn)行輸送,并通過導(dǎo)向組件對減速機(jī)箱體進(jìn)行導(dǎo)向,當(dāng)減速機(jī)箱體抵靠在抵接塊的側(cè)壁上時(shí),啟動(dòng)伺服電動(dòng)缸,帶動(dòng)支撐板向上移動(dòng),使第一立柱插套在減速機(jī)箱體下端的圓孔端內(nèi),從而可以對減速機(jī)箱體進(jìn)行定位,并使減速機(jī)箱體的下端抵靠在支撐板的上端,從而可以帶動(dòng)減速機(jī)箱體向上移動(dòng)至所需位置。

16、發(fā)明還進(jìn)一步設(shè)置為:擺動(dòng)組件包括固定在球殼下端的連接桿,空心管的側(cè)壁上固定有第二氣缸,第二氣缸的推桿端部固定有連接板,連接板的側(cè)壁上成型有多個(gè)矩形孔,連接桿滑動(dòng)連接在矩形孔內(nèi)。

17、通過上述技術(shù)方案,需要帶動(dòng)多根出氣管不斷左右擺動(dòng)時(shí),啟動(dòng)第二氣缸,帶動(dòng)連接板不斷左右移動(dòng),連接板不斷左右移動(dòng)帶動(dòng)連接桿不斷左右旋轉(zhuǎn),從而可以同時(shí)帶動(dòng)多根出氣管不斷左右擺動(dòng)。

18、發(fā)明還進(jìn)一步設(shè)置為:其中一個(gè)第二壓臂下端的兩個(gè)抵壓柱分別與兩個(gè)第一支撐塊對齊設(shè)置,另外兩個(gè)第二壓臂的四個(gè)抵壓柱分別與四個(gè)第二支撐塊對齊設(shè)置。

19、通過上述技術(shù)方案,從而可以使其中一個(gè)第二壓臂下端的兩個(gè)抵壓柱對減速機(jī)箱體上端的兩個(gè)邊角處進(jìn)行抵壓的過程中,使減速機(jī)箱體不易發(fā)生形變,另外兩個(gè)第二壓臂的四個(gè)抵壓柱對減速機(jī)箱體上端的四處進(jìn)行抵壓的過程中,使減速機(jī)箱體不易發(fā)生形變,從而不會(huì)影響減速機(jī)箱體的加工精度。

20、發(fā)明還進(jìn)一步設(shè)置為:空心管的內(nèi)壁上固定有空心設(shè)置的矩形管,連接板插套在矩形管內(nèi)。

21、通過上述技術(shù)方案,帶動(dòng)連接板不斷左右移動(dòng)的過程中,可以使連接板不會(huì)出現(xiàn)振動(dòng)和偏斜。

22、發(fā)明還進(jìn)一步設(shè)置為:支撐板的上端固定有與減速機(jī)箱體下端圓孔配合的第二立柱,第二立柱的上端圓角設(shè)置。

23、通過上述技術(shù)方案,第一立柱插套在減速機(jī)箱體下端的圓孔端內(nèi)時(shí),同時(shí)使第二立柱插套在減速機(jī)箱體下端的圓孔內(nèi),從而可以進(jìn)一步對減速機(jī)箱體進(jìn)行定位,使減速機(jī)箱體只能向上移動(dòng),從而使機(jī)械手能夠精準(zhǔn)的夾住減速機(jī)箱體,并將減速機(jī)箱體取出。

24、本發(fā)明的有益效果是:

25、與現(xiàn)有技術(shù)相比,通過設(shè)有定位組件,從而可以有效的對減速機(jī)箱體進(jìn)行定位,通過設(shè)有機(jī)械手,從而可以自動(dòng)實(shí)現(xiàn)減速機(jī)箱體的上下料作業(yè),解決了現(xiàn)有技術(shù)中的減速機(jī)箱體過定位、人工上下料效率較低的問題,同時(shí)通過設(shè)有固定組件,使減速機(jī)箱體不易發(fā)生形變,從而不會(huì)影響減速機(jī)箱體的加工精度。

26、通過設(shè)有矩形管,從而可以使連接板不會(huì)出現(xiàn)振動(dòng)和偏斜。

27、通過設(shè)有第二立柱,從而可以進(jìn)一步對減速機(jī)箱體進(jìn)行定位,

- 還沒有人留言評論。精彩留言會(huì)獲得點(diǎn)贊!