一種壓鑄件去澆口裝置及方法

本發(fā)明涉及產(chǎn)品去澆口,并且特別涉及一種壓鑄件去澆口裝置及方法。

背景技術(shù):

1、壓鑄件澆口在壓鑄過程中起到了關(guān)鍵的作用,但在鑄件成型后,澆口的存在并不會(huì)對鑄件的性能和使用產(chǎn)生積極的影響,反而可能會(huì)對鑄件的尺寸精度、表面質(zhì)量和裝配性造成不良影響。因此,需要將澆口去除。此外,去除澆口也是為了方便后續(xù)的加工和裝配工作,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

2、壓鑄件澆口的去除方式確實(shí)主要可以分為冷清除法和熱清除法兩大類。這兩種方法各有特點(diǎn),適用于不同的生產(chǎn)場景。冷清除法,包括錘擊敲斷法、機(jī)械切割法和機(jī)械折斷法等,主要是通過力的作用使壓鑄件與澆口連接處發(fā)生形變,進(jìn)而達(dá)到澆口與鑄件分離的目的。這種方法適用于一些對鑄件表面質(zhì)量要求不高,或者澆口結(jié)構(gòu)較為簡單的情況。錘擊敲斷法操作簡單,但可能會(huì)對鑄件造成一定的損傷;機(jī)械切割法則更加精確,能夠保持鑄件表面的完整性。熱清除法則是利用不同熱源產(chǎn)生的高溫,使切割部位的金屬局部氧化燃燒或熔化,同時(shí)將熔化的金屬帶出,從而清除澆口。這種方法適用于澆口結(jié)構(gòu)復(fù)雜、對鑄件表面質(zhì)量要求較高的情況。熱清除法包括氧炔焰切割、電弧切割和導(dǎo)電切割等。其中,氧炔焰切割通過燃燒產(chǎn)生的高溫來熔化金屬;電弧切割則是利用電弧產(chǎn)生的高溫來切割金屬;導(dǎo)電切割則是利用電流通過金屬時(shí)產(chǎn)生的熱量來熔化金屬。在選擇澆口去除方式時(shí),需要根據(jù)具體的生產(chǎn)需求和鑄件的特點(diǎn)來決定。同時(shí),也需要注意操作的安全性和對鑄件質(zhì)量的保護(hù)。

3、因此設(shè)計(jì)一種自動(dòng)化程度高、能夠完整去除澆口,同時(shí)能夠保證操作安全性和保護(hù)壓鑄件質(zhì)量的去澆口裝置是至關(guān)重要的。

技術(shù)實(shí)現(xiàn)思路

1、針對現(xiàn)有技術(shù)中澆口對壓鑄件表面尺寸精度、表面質(zhì)量和裝配性會(huì)造成不良影響的問題,且為了提高壓鑄件澆口去除工作的自動(dòng)化程度,并且在完整去除澆口的同時(shí)能夠保證操作安全性和壓鑄件的質(zhì)量,本發(fā)明提出了一種壓鑄件去澆口裝置及方法,用于解決上述問題。

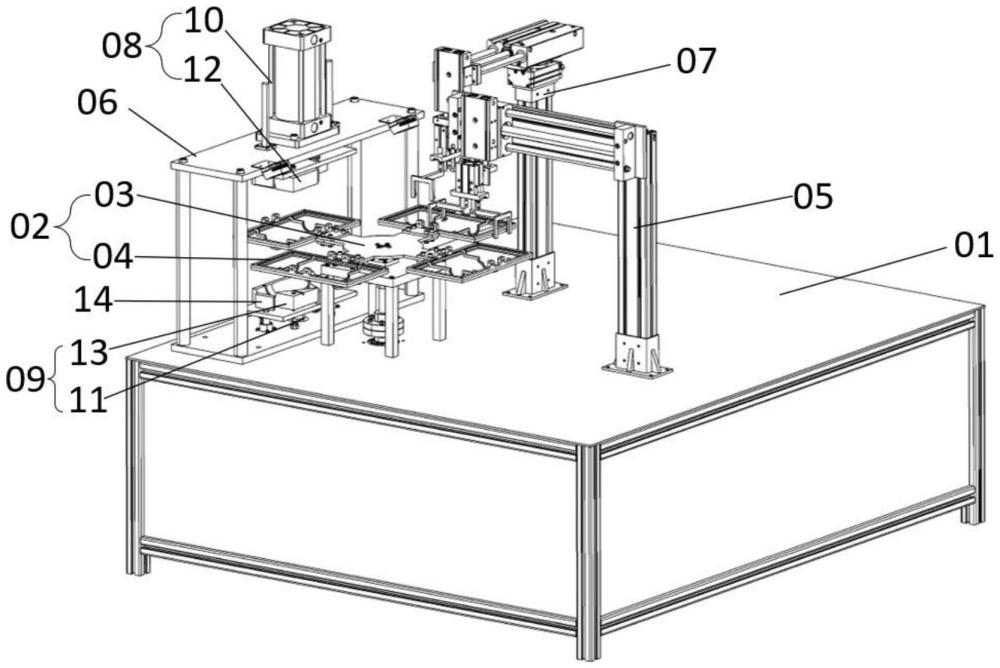

2、根據(jù)本技術(shù)的第一方面,提出了一種壓鑄件去澆口裝置,包括設(shè)備主體以及設(shè)置在設(shè)備主體上表面的轉(zhuǎn)動(dòng)機(jī)構(gòu),轉(zhuǎn)動(dòng)機(jī)構(gòu)包括轉(zhuǎn)臺(tái)和若干用于放置壓鑄件的載物盤,載物盤等距環(huán)繞設(shè)置在轉(zhuǎn)臺(tái)上;轉(zhuǎn)臺(tái)周圍設(shè)有送料機(jī)構(gòu)、切斷機(jī)構(gòu)和出料機(jī)構(gòu),轉(zhuǎn)臺(tái)帶動(dòng)每個(gè)載物盤依次經(jīng)過送料機(jī)構(gòu)、切斷機(jī)構(gòu)和出料機(jī)構(gòu);切斷機(jī)構(gòu)包括分別設(shè)置在載物盤上下兩側(cè)的上切斷組件、下切斷組件,上切斷組件、下切斷組件分別包括第一驅(qū)動(dòng)模組、第二驅(qū)動(dòng)模組,還分別包括適配壓鑄件形狀的上模具、下模具,上模具、下模具對應(yīng)壓鑄件的澆口位置均設(shè)有切斷刀片;第一驅(qū)動(dòng)模組、第二驅(qū)動(dòng)模組分別驅(qū)動(dòng)上模具、下模具進(jìn)行對向運(yùn)動(dòng)并切斷澆口。

3、通過采用上述技術(shù)方案,送料機(jī)構(gòu)先將帶澆口的壓鑄件放置到載物盤上,轉(zhuǎn)臺(tái)帶動(dòng)載物盤運(yùn)動(dòng)至切斷機(jī)構(gòu)所在位置,第一驅(qū)動(dòng)模組、第二驅(qū)動(dòng)模組分別控制上模具、下模具向中間夾緊,并對壓鑄件上多余的澆口進(jìn)行切斷,切斷完成后,轉(zhuǎn)臺(tái)繼續(xù)帶動(dòng)載物盤運(yùn)動(dòng)至出料機(jī)構(gòu)所在的位置,出料機(jī)構(gòu)再將切斷后的壓鑄件夾起放置到合格/不合格區(qū),使送料、切斷、出料三個(gè)步驟實(shí)現(xiàn)自動(dòng)化操作,同時(shí)能夠保證澆口的完整切除,保護(hù)壓鑄件的產(chǎn)品質(zhì)量。

4、優(yōu)選的,切斷機(jī)構(gòu)還包括切斷支架,切斷支架包括上固定板、下固定板,下固定板安裝在設(shè)備主體上表面,上固定板、下固定板相對應(yīng)的四個(gè)頂角之間通過豎直的支撐柱進(jìn)行連接并形成切斷空間;上固定板上對應(yīng)切斷機(jī)構(gòu)的前一個(gè)、后一個(gè)載物盤的位置還分別設(shè)有第一攝像頭、第二攝像頭。

5、通過采用上述技術(shù)方案,切斷支架的框架結(jié)構(gòu)形成供上切斷組件、下切斷組件工作的切斷空間,轉(zhuǎn)臺(tái)帶動(dòng)載物盤運(yùn)動(dòng)至切斷空間的中心位置時(shí),上切斷組件、下切斷組件配合將壓鑄件的澆口切斷,第一攝像頭、第二攝像頭分別用于監(jiān)測位于切斷機(jī)構(gòu)前一個(gè)、后一個(gè)工位的壓鑄件的狀態(tài),實(shí)現(xiàn)對壓鑄件的切斷前、切斷后監(jiān)測。

6、進(jìn)一步優(yōu)選的,第一驅(qū)動(dòng)模組、第二驅(qū)動(dòng)模組分別包括第一切斷氣缸、第二切斷氣缸,第一切斷氣缸、第二切斷氣缸分別固定在上固定板的上表面、下固定板的下表面,第一切斷氣缸、第二切斷氣缸的輸出端分別穿過上固定板、下固定板,并分別與上模具、下模具的背部連接。

7、通過采用上述技術(shù)方案,第一切斷氣缸、第二切斷氣缸分別對上模具、下模具的運(yùn)動(dòng)進(jìn)行控制,不僅能夠?yàn)闈部诘那谐峁┓€(wěn)定的動(dòng)力,還能夠使上模具、下模具實(shí)現(xiàn)同步運(yùn)動(dòng)或者先后進(jìn)行運(yùn)動(dòng),可根據(jù)應(yīng)用場景進(jìn)行調(diào)整。

8、進(jìn)一步優(yōu)選的,上固定板、下固定板在第一切斷氣缸、第二切斷氣缸的兩側(cè)均設(shè)有引導(dǎo)軸承,引導(dǎo)軸承中心的滑動(dòng)穿過有引導(dǎo)桿,上下的引導(dǎo)桿分別穿過上固定板、下固定板,并分別與上模具、下模具的背部連接。

9、通過采用上述技術(shù)方案,引導(dǎo)軸承和引導(dǎo)桿的設(shè)置使得上模具、下模具的運(yùn)動(dòng)更加平穩(wěn),引導(dǎo)軸承的設(shè)置還能夠避免引導(dǎo)桿在運(yùn)動(dòng)過程中發(fā)生卡頓現(xiàn)象,提高了切斷機(jī)構(gòu)的工作流暢性和穩(wěn)定性。

10、優(yōu)選的,上切斷組件、下切斷組件還分別包括第一連接板、第二連接板,上模具、下模具的背部分別固定在第一連接板、第二連接板上,第一連接板、第二連接板分別與第一驅(qū)動(dòng)模組、第二驅(qū)動(dòng)模組連接;上模具與第一連接板、下模具與第二連接板之間均設(shè)有緩沖彈簧,且上模具、下模具的內(nèi)側(cè)表面還設(shè)有彈性填充。

11、通過采用上述技術(shù)方案,在上模具與第一連接板、下模具與第二連接板之間均設(shè)有緩沖彈簧,在切斷過程中起到一定的緩沖作用,保護(hù)壓鑄件的形狀在切斷過程中不會(huì)發(fā)生損壞,同時(shí)在上模具、下模具的內(nèi)側(cè)表面設(shè)置彈性填充,使上模具、下模具在與壓鑄件上下表面接觸時(shí),具有一定的緩沖能力,避免對壓鑄件表面的損傷。

12、優(yōu)選的,轉(zhuǎn)動(dòng)機(jī)構(gòu)還包括載物托盤,載物盤、載物托盤均為中空的長方形框架,且長寬相等,載物盤、載物托盤的框架對角上分別設(shè)有相互配合的定位銷和定位孔,載物盤、載物托盤在配合面的內(nèi)圈處均設(shè)有斜面,載物托盤上還設(shè)有與送料機(jī)構(gòu)、出料機(jī)構(gòu)配合的夾持孔。

13、通過采用上述技術(shù)方案,載物托盤與載物盤配合后能對壓鑄件進(jìn)行承載,并起到初步的定位,利用定位銷和定位孔的結(jié)構(gòu),保證在旋轉(zhuǎn)的過程中,載物托盤和載物盤的相對位置不發(fā)生偏移,配合面內(nèi)圈設(shè)置的斜面使得二者能夠更好的對齊中心,夾持孔與送料機(jī)構(gòu)、出料機(jī)構(gòu)配合,便于送料機(jī)構(gòu)、出料機(jī)構(gòu)將放置有壓鑄件的載物托盤放置到對應(yīng)的載物盤上或從對應(yīng)的載物盤上取下。

14、進(jìn)一步優(yōu)選的,載物托盤的框架內(nèi)側(cè)設(shè)有若干沿寬度方向設(shè)置的定位托桿,定位托桿的形狀與壓鑄件的外表面相適配,且下模具上開設(shè)有供定位托桿嵌入的定位槽。

15、通過采用上述技術(shù)方案,定位托桿的形狀與壓鑄件的外表面相適配,能夠?qū)Ψ胖玫捷d物托盤上的壓鑄件進(jìn)行一個(gè)初步的定位,同時(shí)下模具上的定位槽能夠與定位托桿進(jìn)行配合,進(jìn)一步為切斷工作提供了定位效果,使得設(shè)備整體工作流程中的壓鑄件定位更加精準(zhǔn)。

16、優(yōu)選的,送料機(jī)構(gòu)包括送料底座以及豎直向上固定在送料底座上的第一安裝管,第一安裝管的頂部面向轉(zhuǎn)臺(tái)垂直設(shè)置有第二安裝管,第二安裝管的側(cè)面設(shè)置有無桿氣缸;無桿氣缸的滑塊上設(shè)有第一雙軸氣缸,第一雙軸氣缸的輸出端豎直向下,且第一雙軸氣缸的輸出端上設(shè)置有第一手指氣缸,第一手指氣缸的手指部還固定有第一夾爪。

17、通過采用上述技術(shù)方案,無桿氣缸控制第一手指氣缸靠近/遠(yuǎn)離轉(zhuǎn)臺(tái),第一雙軸氣缸則控制第一手指氣缸在豎直方向上的上下移動(dòng),利用第一夾爪將放置有壓鑄件的載物托盤放置到載物盤上,實(shí)現(xiàn)送料工作的自動(dòng)化,無桿氣缸、雙軸氣缸、手指氣缸等氣動(dòng)執(zhí)行件具有快速響應(yīng)的特性,可以極大的提高工作效率。

18、優(yōu)選的,出料機(jī)構(gòu)包括出料底座以及豎直向上固定在出料底座上的第三安裝管,第三安裝管的頂端設(shè)置有回轉(zhuǎn)氣缸,回轉(zhuǎn)氣缸的頂部設(shè)有三軸氣缸,三軸氣缸的輸出端垂直于第三安裝管并向轉(zhuǎn)臺(tái)方向延伸;三軸氣缸的輸出端設(shè)有第二雙軸氣缸,第二雙軸氣缸的輸出端豎直向下,且上第二雙軸氣缸的輸出端上設(shè)有第二手指氣缸,第二手指氣缸的手指部還固定有第二夾爪。

19、通過采用上述技術(shù)方案,三軸氣缸控制第二手指氣缸靠近/遠(yuǎn)離轉(zhuǎn)臺(tái),第二雙軸氣缸控制第二手指氣缸在豎直方向上的上下移動(dòng),利用第二夾爪將放置有切斷后的壓鑄件的載物托盤從載物盤上取下,同時(shí)回轉(zhuǎn)氣缸控制出料機(jī)構(gòu)整體的旋轉(zhuǎn),帶動(dòng)第二手指氣缸將載物托盤上的壓鑄件放置到產(chǎn)品合格區(qū)/不合格區(qū)。

20、根據(jù)本技術(shù)的第二方面,提出了一種壓鑄件去澆口方法,采用上述的壓鑄件去澆口裝置,包括:

21、s1:送料機(jī)構(gòu)的無桿氣缸和第一雙軸氣缸控制第一手指氣缸運(yùn)動(dòng)至進(jìn)料區(qū),第一手指氣缸控制第一夾爪夾取放置有待加工壓鑄件的載物托盤,無桿氣缸、第一雙軸氣缸再控制第一手指氣缸將載物托盤放置在轉(zhuǎn)動(dòng)機(jī)構(gòu)的載物盤上;

22、s2:轉(zhuǎn)動(dòng)機(jī)構(gòu)的轉(zhuǎn)臺(tái)控制載物盤轉(zhuǎn)動(dòng)至切斷機(jī)構(gòu)的前一個(gè)工位,第一攝像頭識(shí)別壓鑄件擺放是否正確,擺放正確時(shí),轉(zhuǎn)臺(tái)控制載物盤旋轉(zhuǎn)至切斷機(jī)構(gòu)的切斷空間內(nèi);

23、s3:切斷機(jī)構(gòu)的第二切斷氣缸控制下模具向上運(yùn)動(dòng),下模具的定位槽與載物托盤的定位托桿配合進(jìn)行二次定位,定位完成后,第一切斷氣缸控制上模具向下運(yùn)動(dòng),上模具、下模具上的切斷刀片同時(shí)對壓鑄件上的澆口進(jìn)行切斷;

24、s4:切斷完成后,轉(zhuǎn)臺(tái)控制載物盤轉(zhuǎn)動(dòng)至切斷機(jī)構(gòu)的后一個(gè)工位,第一攝像頭識(shí)別澆口是否切斷合格;

25、s5:識(shí)別完成,出料機(jī)構(gòu)的三軸氣缸和第二雙軸氣缸控制第二手指氣缸運(yùn)動(dòng)至載物盤上方,第二手指氣缸控制第二夾爪夾起載物托盤,回轉(zhuǎn)氣缸驅(qū)動(dòng)第二手指氣缸進(jìn)行旋轉(zhuǎn),并將放置有切斷合格、不合格的壓鑄件的載物托盤分別放置到合格區(qū)、不合格區(qū);

26、s6:出料機(jī)構(gòu)取走壓鑄件和載物托盤后,轉(zhuǎn)臺(tái)繼續(xù)帶動(dòng)載物盤旋轉(zhuǎn)至送料機(jī)構(gòu)所在工位,每個(gè)載物盤均循環(huán)重復(fù)s1-s6。

27、通過采用上述技術(shù)方案,送料機(jī)構(gòu)利用無桿氣缸、第一雙軸氣缸及第一手指氣缸的協(xié)同運(yùn)動(dòng)實(shí)現(xiàn)自動(dòng)夾取并放置載物托盤至轉(zhuǎn)動(dòng)機(jī)構(gòu)的載物盤上,且氣動(dòng)執(zhí)行件的快速響應(yīng)特性可提高送料環(huán)節(jié)工作效率;轉(zhuǎn)動(dòng)機(jī)構(gòu)通過轉(zhuǎn)臺(tái)帶動(dòng)載物盤轉(zhuǎn)動(dòng)并配合第一攝像頭識(shí)別擺放及切斷情況,實(shí)現(xiàn)精準(zhǔn)定位與質(zhì)量把控;切斷機(jī)構(gòu)借助第一、第二切斷氣缸控制上、下模具進(jìn)行二次定位及澆口切斷,保證切斷位置準(zhǔn)確,提升產(chǎn)品加工質(zhì)量;出料機(jī)構(gòu)通過三軸氣缸、第二雙軸氣缸、第二手指氣缸及回轉(zhuǎn)氣缸配合,實(shí)現(xiàn)對切斷后產(chǎn)品及載物托盤的分類放置,同時(shí)各機(jī)構(gòu)循環(huán)作業(yè)保證生產(chǎn)連續(xù)性,整體實(shí)現(xiàn)壓鑄件去澆口全流程自動(dòng)化,極大提高生產(chǎn)效率、產(chǎn)品合格率及設(shè)備利用率,降低人力成本。

28、本技術(shù)與現(xiàn)有技術(shù)相比的有益效果在于:

29、本技術(shù)的壓鑄件去澆口裝置,實(shí)現(xiàn)了壓鑄件去澆口全流程自動(dòng)化作業(yè)。送料機(jī)構(gòu)憑借無桿氣缸、第一雙軸氣缸與第一手指氣缸的協(xié)同,自動(dòng)夾取載物托盤至轉(zhuǎn)動(dòng)機(jī)構(gòu)載物盤,其氣動(dòng)執(zhí)行件快速響應(yīng)提升送料效率;轉(zhuǎn)動(dòng)機(jī)構(gòu)的轉(zhuǎn)臺(tái)帶動(dòng)載物盤轉(zhuǎn)動(dòng),結(jié)合第一攝像頭識(shí)別,達(dá)成精準(zhǔn)定位與質(zhì)量監(jiān)測,確保壓鑄件擺放正確且澆口切斷合格;切斷機(jī)構(gòu)依靠第一、第二切斷氣缸驅(qū)動(dòng)上下模具對向運(yùn)動(dòng),配合定位槽與定位托桿二次定位,保障澆口完整切除,提升產(chǎn)品加工質(zhì)量;出料機(jī)構(gòu)借助三軸氣缸、第二雙軸氣缸、第二手指氣缸及回轉(zhuǎn)氣缸,實(shí)現(xiàn)切斷后產(chǎn)品及載物托盤分類放置。各機(jī)構(gòu)循環(huán)作業(yè),不僅極大提高生產(chǎn)效率,減少人力投入,降低人力成本,還因緩沖彈簧、彈性填充及精準(zhǔn)定位設(shè)計(jì)有效保護(hù)壓鑄件,提高產(chǎn)品合格率,且引導(dǎo)軸承與引導(dǎo)桿設(shè)置確保切斷機(jī)構(gòu)工作流暢穩(wěn)定,提高設(shè)備整體利用率,滿足大規(guī)模高效生產(chǎn)需求并保障產(chǎn)品質(zhì)量。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!