一種釩鈦磁鐵精礦酸浸提釩制備高性能堿性球團的方法

本發明屬于冶金,尤其涉及一種釩鈦磁鐵精礦酸浸提釩制備高性能堿性球團的方法。

背景技術:

1、釩鈦磁鐵礦是重要的戰略礦產資源,具有極高的綜合利用價值。我國的釩鈦磁鐵礦儲量居世界第三,其中四川攀枝花地區儲量100億噸、河北承德地區儲量80億噸。釩鈦磁鐵礦中以鐵元素為主,伴生有鈦、釩等有價金屬元素。由于釩鈦磁鐵礦中鐵含量最高,目前主要用作高爐煉鐵原料。

2、高爐煉鐵主要使用高堿度燒結礦和酸性球團礦作為主要的高爐爐料以調控爐渣堿度。但釩鈦磁鐵礦燒結過程易形成鈣鈦礦粘結相,鈣鈦礦相比于鐵酸鈣粘結相強度低、脆性大,導致釩鈦鐵精礦燒結礦成品率低,強度差,還原粉化嚴重,不利于高爐冶煉順行。此外高爐冶煉過程為強還原氣氛,冶煉過程還原氣氛難以控制,造成爐渣中的鈦氧化物易過還原形成tic,進而導致爐渣粘度增大、渣鐵分離困難。相較于燒結生產過程,球團生產過程碳排放量低、污染小,發展釩鈦鐵精礦球團是實現煉鐵爐料低碳減排制備的有效途徑。堿性球團冶煉性能優于酸性球團,鐵品位高于燒結礦,提高其入爐比例能減少高堿度燒結礦的入爐比例,降低煉鐵爐料制備過程的污染物排放。另外提高高爐冶煉過程釩鈦鐵精礦堿性球團的占比,可以提高高爐爐缸氧勢,避免爐渣過還原及tic的形成,有利于高爐冶煉順行。因此發展釩鈦鐵精礦堿性球團對提高釩鈦磁鐵礦綜合利用水平具有重要意義。

3、然而釩鈦鐵精礦球團在高爐固體爐料區發生還原時,鈦赤鐵礦還原至鈦磁鐵礦階段球團發生顯著體積膨脹,并導致粉化問題,進而影響高爐透氣性。同時釩鈦鐵精礦屬于一種典型的復雜鐵礦石,鈦原子部分取代鐵原子進入磁鐵礦晶格結構中,氧化后形成鈦赤鐵礦。相較于普通鐵礦,鈦赤鐵礦更難還原,導致釩鈦鐵精礦球團的還原度相對較低。

4、專利申請cn?117403020a公開了“一種降低釩鈦磁鐵礦氣基豎爐冶煉低溫還原粉化率的方法”,該方法包括在氣基豎爐中,保持還原氣的質量,包括h2+co總含量和h2/co比例;通過使用2-8%的co2氣體替代還原氣中n2,調節還原氣的氧化度,進而抑制釩鈦鐵精礦球團的還原膨脹及粉化率。但高爐冶煉屬于黑箱過程,固體爐料區的還原氣體組成難以調控,該方法難以解決釩鈦鐵精礦球團高爐還原過程的還原膨脹及粉化問題。專利cn110484721b公開了“一種低還原粉化釩鈦磁鐵礦球團的制備方法”,為抑制球團還原過程的體積膨脹,該專利將釩鈦鐵精礦球團預熱與焙燒過程合并,在950~1150℃范圍內焙燒20~60min,制備出低還原粉化的釩鈦鐵精礦球團。該方法成功解決了釩鈦鐵精礦球團還原膨脹及還原粉化的問題,但并未解決釩鈦鐵精礦球團難還原、球團還原度低的問題。

5、此外采用鐵礦造塊-高爐-轉爐工藝冶煉釩鈦鐵精礦,回收其中的鐵、釩資源時,約有40%的釩損失發生在高爐還原及轉爐吹釩過程。目前攀西地區釩鈦磁鐵礦中釩的總體回收率低于50%。而釩鈦鐵精礦鈣化焙燒-酸浸提釩工藝可以顯著提高釩鈦鐵精礦中釩的回收率,且對后續鐵、鈦資源的回收影響較小。

6、專利cn.201710217661.3公開“一種低品位含鉻型釩鈦磁鐵礦鈣化氧化-浸出提釩的方法”,該專利將釩鈦鐵精礦鈣化焙燒后的球團球磨至小于200目的球團粉末,在硫酸體系下浸出,實施例中釩浸出率可達81.42%。但硫酸浸出后的粉末狀浸出渣難以經濟高效回收,造成鐵、鈦資源浪費。專利申請cn?110317958?a公開“一種釩鐵物料制備煉鐵用堿性氧化球團及提釩的方法”,該方法包括混料與造球、球團制備、浸釩、回收釩液與球團清洗、球團脫水與烘干等步驟,球團干燥后直接升溫至1100~1300℃焙燒,酸浸后球團脫水烘干后球團強度約為2200n/個。浸出后球團抗壓強度未達到大型高爐對球團抗壓強度的要求,且未考慮浸后球團的其他物理性能及冶金性能是否滿足高爐標準。

7、綜上所述,至今針對釩鈦鐵精礦堿性球團高爐-轉爐冶煉存在以下問題:1)釩鈦鐵精礦堿性球團中釩回收率低;2)釩鈦鐵精礦堿性球團還原過程還原粉化嚴重,還原度相對較低。而釩鈦鐵精礦堿性球團酸浸提釩-提釩殘球焙燒-高爐煉鐵工藝流程,仍存在以下問題:1)提釩殘球直接焙燒后焙燒球團抗壓強度難以滿足高爐要求;2)提釩殘球直接焙燒后球團強度低、還原粉化嚴重,還原度低。為解決上述問題,本發明提出了一種釩鈦磁鐵精礦酸浸提釩制備高性能堿性球團的方法。

技術實現思路

1、本發明提供一種釆用釩鈦鐵精礦堿性球團為原料,在稀硫酸浸出下提釩并顯著提高提釩殘球的孔隙率;在優化的焙燒熱工制度下,實現提釩殘球的脫硫固結,顯著提高球團抗壓強度且仍保持較高的球團孔隙率,成功制備高性能堿性球團。

2、本發明以釩鈦鐵精礦為原料,先制備出釩鈦鐵精礦堿性球團,釩鈦鐵精礦堿性球團經稀酸浸出得到含釩母液,酸浸提釩后球團經焙燒后制備高性能高爐用球團礦。

3、本發明以釩鈦鐵精礦為原料,先制備出釩鈦鐵精礦堿性球團,堿性球團采用稀酸浸出釩,將提釩殘球用硫酸亞鐵溶液浸泡處理,固液分離出的球團后直接進行焙燒得到堿性球團礦;

4、所述釩鈦鐵精礦堿性球團以質量百分比計,tfe?50~60%,tio28~15%,v2o50.5~2.0%;二元堿度0.6~1.5,;

5、采用稀酸進行浸出時,稀酸溶液h+濃度為0.1~2mol/l,稀酸浸出后,球團平均抗壓強度500~800n/個,硫含量為0.5~1.5%;

6、所述硫酸亞鐵溶液與提釩殘球的液固比為2~10,硫酸亞鐵溶液質量濃度為10~50%,浸泡時間為30~120min;

7、所述焙燒的溫度為1150~1250℃、優選為1200~1250℃,焙燒后,焙燒球團以質量百分比計,tfe?52-62%,tio29~16%,v2o50.05~0.2%,硫含量<0.005%。

8、本發明一種釩鈦磁鐵精礦酸浸提釩制備高性能堿性球團的方法,采用稀酸進行浸出的方式選自堆浸、柱浸中的一種。

9、本發明一種釩鈦磁鐵精礦酸浸提釩制備高性能堿性球團的方法,釩浸出率大于等于80%。

10、本發明中,經稀硫酸浸出后,提釩殘球中硫含量提高,球團抗壓強度降低,但球團孔隙率明顯提高。為了確保后續產品的強度,需要控制酸的濃度和浸出時間,才能確保提釩殘球平均抗壓強度500~800n/個,硫含量為0.5~1.5%。

11、本發明中,硫酸亞鐵溶液浸泡處理的酸浸提釩后球團強度滿足要求,可直接進行焙燒。焙燒溫度為1100~1250℃,焙燒時間為10~30min。焙燒過程實現提釩殘球的脫硫及再固結,提高球團抗壓強度,減少球團硫含量,但仍保持球團較大的孔隙率。

12、本發明中,焙燒產品抗壓強度大于2500n/個。

13、本發明中,所述焙燒的溫度為1150~1200℃,焙燒后,焙燒球團以質量百分比計,tfe?52-62%,tio29~16%,v2o50.1~0.2%,硫含量<0.005%。

14、本專利主要涉及的機理如下:

15、稀硫酸酸浸釩鈦鐵精礦堿性球團可以選擇性提取釩,且鐵的浸出率較低。在硫酸浸出過程中含鈣化合物與硫酸反應,選擇性溶出釩,而鈣離子與硫酸根反應形成硫酸鈣留存于球團中。因此在酸浸過程鈣幾乎不會流失,不會影響焙燒球團堿度。在球團內部形成大量微孔,造成提釩殘球孔隙率明顯增大,提釩殘球抗壓強度降低。

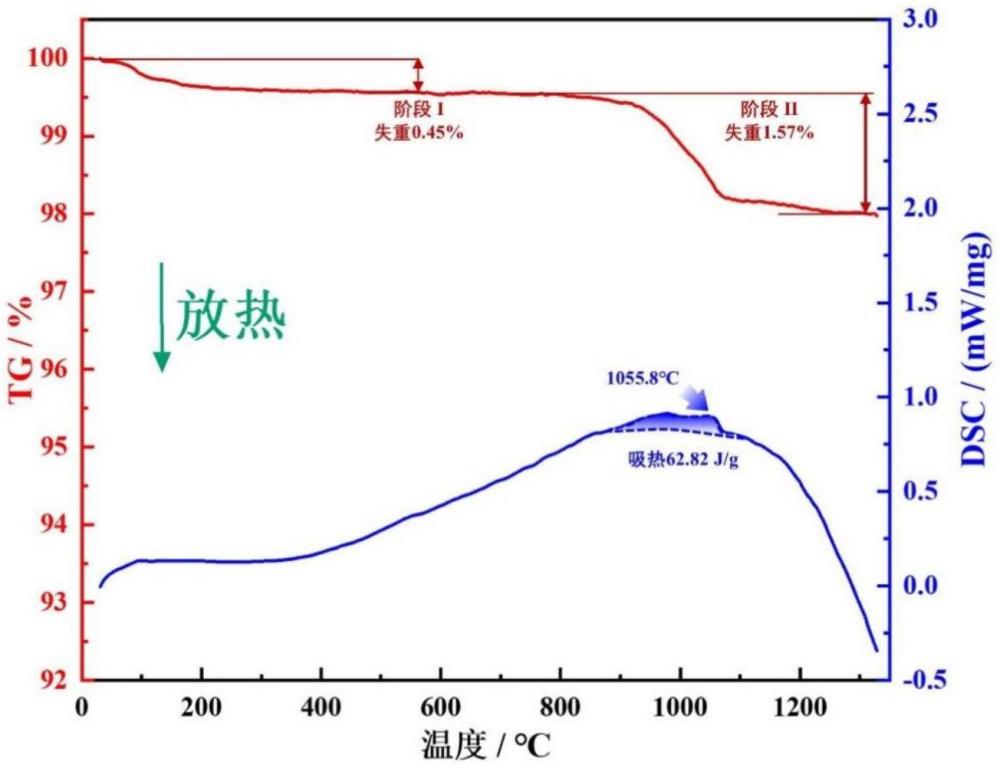

16、提釩殘球中主要的含硫物相為硫酸鈣,可通過直接焙燒分解硫酸鈣,實現球團的脫硫。提釩殘球的tg-dsc曲線如圖1所示,硫酸鈣顯著分解主要發生在1050~1100℃階段,因此直接焙燒溫度應高于1100℃。通過控制焙燒溫度及焙燒時間(焙燒溫度為1150~1250℃,焙燒時間為15~30min),可以實現球團的脫硫,同時強化焙燒球團內部鈦赤鐵礦微晶鍵連接及渣相連接,顯著提高焙燒球團的強度。提釩殘球采用硫酸亞鐵浸出過程中硫酸亞鐵擴散進入球團孔隙中,在殘球焙燒中硫酸亞鐵分解出的氧化鐵在殘球孔隙發生連晶作用,起到輔助固結的作用,有利于在較低的焙燒溫度下提高焙燒球團強度。本發明制備的焙燒球團的固結以鈦赤鐵礦微晶鍵及硅酸鹽相連接為主,硅酸鹽在還原過程不發生反應,還原后仍作為連接橋,將含鈦浮氏體、鈦鐵礦、鈦鐵晶石緊密連接,是焙燒球團具有較低的還原膨脹及較高的還原粉化rdi+3.15mm的主要原因。因此提釩殘球焙燒后制備的焙燒球團其物理性能及冶金性能均達到高爐一級品標準。

- 還沒有人留言評論。精彩留言會獲得點贊!