沖孔鋁管內(nèi)壁全自動去毛刺機的制作方法

本技術(shù)涉及一種金屬管材技術(shù)加工領(lǐng)域,具體的說是一種沖孔鋁管內(nèi)壁全自動去毛刺機。

背景技術(shù):

1、沖孔鋁管在周壁沖孔后,內(nèi)壁會產(chǎn)生很多毛刺,使其表面粗糙不光滑,需要對其毛刺進行磨削拋光,而沖孔鋁管的內(nèi)壁毛刺難以清除,因此需要通過連通管支撐,并控制伸縮桿帶動電動磨削片的其沖孔鋁管內(nèi)壁循環(huán)磨削去毛刺,而這樣操作極為麻煩,且去毛刺效率低,并且無法將沖孔鋁管內(nèi)壁的毛刺去除更干凈。

2、中國專利局于2021年12月10日公開的,專利號為202121344097.x的金屬管內(nèi)壁快速去毛刺機,包括控制面板、加工臺和電源箱,所述加工臺的內(nèi)部固定安裝有電源箱,所述加工臺的正面固定安裝有控制面板,所述加工臺的頂部固定安裝有第一滑軌,所述第一滑軌的外壁滑動連接有滑動支撐臺,所述滑動支撐臺的頂部固定安裝有驅(qū)動電機,所述驅(qū)動電機的驅(qū)動端固定連接有連接圈,所述連接圈的另一端卡接有鉆桿。這種結(jié)構(gòu)需要手動夾緊、取出金屬管,無法實現(xiàn)完成自動進料,自動夾緊、自動磨削。

技術(shù)實現(xiàn)思路

1、本實用新型的目的在于針對上述現(xiàn)有技術(shù)的缺陷和不足,為人們提供一種能實現(xiàn)對待加工的沖孔鋁管自動進料,自動夾緊,自動磨削的沖孔鋁管內(nèi)壁全自動去毛刺機。

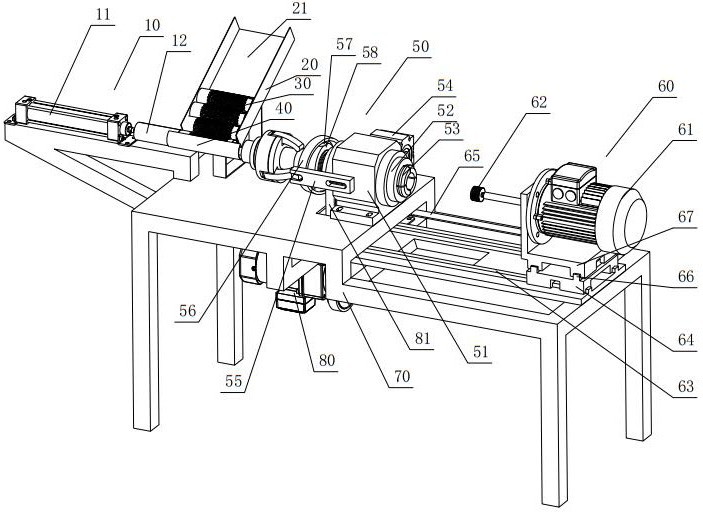

2、為實現(xiàn)上述目的本實用新型所采取的技術(shù)方案是:該沖孔鋁管內(nèi)壁全自動去毛刺機,它包括工作臺,在工作臺上安裝有夾緊裝置和磨頭機構(gòu),所這的夾緊裝置后側(cè)設(shè)置有導(dǎo)料槽,導(dǎo)料槽的側(cè)邊設(shè)置有落料架,落料架內(nèi)放置有待加工的沖孔鋁管,最下方的沖孔鋁管在重力作用下進入導(dǎo)料槽;在導(dǎo)料槽的后側(cè)設(shè)置有推料機構(gòu),推料機構(gòu)能將導(dǎo)料槽內(nèi)的沖孔鋁管推入夾緊裝置,夾緊裝置能將沖孔鋁管夾緊;磨頭機構(gòu)包括磨頭電機,在磨頭電機的輸出軸端部安裝有研磨頭,高速旋轉(zhuǎn)的研磨頭能沖孔鋁管的內(nèi)壁進行磨削。

3、所述的夾緊裝置包括固定座,固定座內(nèi)設(shè)置有外套筒,外套筒內(nèi)設(shè)置有筒夾,推料機構(gòu)能將導(dǎo)料槽內(nèi)的沖孔鋁管推入夾緊裝置的筒夾內(nèi),筒夾相對外套筒前后移動能改變筒夾端部內(nèi)徑的大小,從而實現(xiàn)對沖孔鋁管的松開和夾緊。

4、所述的筒夾后端設(shè)置有推拉盤,在推拉盤上設(shè)置有環(huán)形凹槽,推拉盤的外側(cè)套裝有環(huán)形套,?環(huán)形套內(nèi)壁上端和下端均設(shè)置有凸柱,該凸柱嵌入推拉盤上的環(huán)形凹槽,環(huán)形套的凸柱前后移動,能帶動推拉盤及筒夾前后移動。

5、所述的固定座的一側(cè)設(shè)置有夾緊氣缸,固定座的另一端設(shè)置有鉸接桿,所述的環(huán)形套一側(cè)與鉸接桿相鉸接,另一側(cè)與夾緊氣缸的活動端相連,夾緊氣缸工作時,能帶動環(huán)形套旋轉(zhuǎn),使環(huán)形套的凸柱前后移動。

6、所述的工作臺底部設(shè)置有旋轉(zhuǎn)電機,外套筒的后端與旋轉(zhuǎn)電機的輸出端之間安裝有傳動皮帶,旋轉(zhuǎn)電機工作時,能帶動外套筒、筒夾及沖孔鋁管同步旋轉(zhuǎn),其旋轉(zhuǎn)方向與研磨頭的旋轉(zhuǎn)方向相反。

7、所述的推料機構(gòu)包括推料氣缸和推料圓柱,推料氣缸帶動推料圓柱前伸時,能將沖孔鋁管向前推出。

8、所述的工作臺上設(shè)置有橫向?qū)к墸跈M向?qū)к壣习惭b有橫向滑臺,所述的磨頭機構(gòu)安裝在橫向滑臺上,在工作臺還設(shè)置有能驅(qū)動橫向滑臺的橫向氣缸。

9、所述的橫向滑臺上設(shè)置有縱向?qū)к墸诳v向?qū)к壣习惭b有縱向滑臺,所述的磨頭機構(gòu)安裝在縱向滑臺上,在橫向滑臺還設(shè)置有能驅(qū)動縱向滑臺的縱向氣缸。

10、所述的落料架上設(shè)置有傾斜的落料板,落料板的底部與導(dǎo)料槽的上側(cè)邊沿對接。

11、本實用新型在使用時,落料架上待加工的沖孔鋁管,在重力作用下自動進入導(dǎo)料槽,推料機構(gòu)能將導(dǎo)料槽內(nèi)的沖孔鋁管推入夾緊裝置后退回。夾緊裝置的夾緊氣缸工作,自動將沖孔鋁管夾緊。研磨頭進入沖孔鋁管后,縱向氣缸帶動磨頭機構(gòu)縱向移動,使磨頭機構(gòu)水平偏移一定位置,讓研磨頭能與沖孔鋁管的內(nèi)壁接觸。然后橫向氣缸能帶動高速旋轉(zhuǎn)的研磨頭沿沖孔鋁管的軸向橫向移動,對沖孔鋁管的內(nèi)壁進行磨削。旋轉(zhuǎn)電機也可同步工作,帶動沖孔鋁管相對研磨頭反向旋轉(zhuǎn),不必移動研磨頭就能完成內(nèi)壁整圈磨削。磨削加工完畢后,橫向氣缸帶著研磨頭退出沖孔鋁管的內(nèi)孔。之后夾緊機構(gòu)松開沖孔鋁管,推料機構(gòu)將導(dǎo)料槽內(nèi)新的沖孔鋁管推入夾緊裝置,并將已完成磨削的沖孔鋁管向夾緊裝置的前側(cè)頂出,重復(fù)夾緊和磨削操作。將能實現(xiàn)待加工的沖孔鋁管自動進料,自動夾緊,自動磨削,具有結(jié)構(gòu)簡單,自動化程度高的優(yōu)點。

技術(shù)特征:

1.一種沖孔鋁管內(nèi)壁全自動去毛刺機,它包括工作臺,在工作臺上安裝有夾緊裝置和磨頭機構(gòu),其特征在于所這的夾緊裝置后側(cè)設(shè)置有導(dǎo)料槽,導(dǎo)料槽的側(cè)邊設(shè)置有落料架,落料架內(nèi)放置有待加工的沖孔鋁管,最下方的沖孔鋁管在重力作用下進入導(dǎo)料槽;在導(dǎo)料槽的后側(cè)設(shè)置有推料機構(gòu),推料機構(gòu)能將導(dǎo)料槽內(nèi)的沖孔鋁管推入夾緊裝置,夾緊裝置能將沖孔鋁管夾緊;磨頭機構(gòu)包括磨頭電機,在磨頭電機的輸出軸端部安裝有研磨頭,高速旋轉(zhuǎn)的研磨頭能沖孔鋁管的內(nèi)壁進行磨削。

2.根據(jù)權(quán)利要求1所述的沖孔鋁管內(nèi)壁全自動去毛刺機,其特征在于所述的夾緊裝置包括固定座,固定座內(nèi)設(shè)置有外套筒,外套筒內(nèi)設(shè)置有筒夾,推料機構(gòu)能將導(dǎo)料槽內(nèi)的沖孔鋁管推入夾緊裝置的筒夾內(nèi),筒夾相對外套筒前后移動能改變筒夾端部內(nèi)徑的大小,從而實現(xiàn)對沖孔鋁管的松開和夾緊。

3.?根據(jù)權(quán)利要求2所述的沖孔鋁管內(nèi)壁全自動去毛刺機,其特征在于所述的筒夾后端設(shè)置有推拉盤,在推拉盤上設(shè)置有環(huán)形凹槽,推拉盤的外側(cè)套裝有環(huán)形套,?環(huán)形套內(nèi)壁上端和下端均設(shè)置有凸柱,該凸柱嵌入推拉盤上的環(huán)形凹槽,環(huán)形套的凸柱前后移動,能帶動推拉盤及筒夾前后移動。

4.根據(jù)權(quán)利要求3所述的沖孔鋁管內(nèi)壁全自動去毛刺機,其特征在于所述的固定座的一側(cè)設(shè)置有夾緊氣缸,固定座的另一端設(shè)置有鉸接桿,所述的環(huán)形套一側(cè)與鉸接桿相鉸接,另一側(cè)與夾緊氣缸的活動端相連,夾緊氣缸工作時,能帶動環(huán)形套旋轉(zhuǎn),使環(huán)形套的凸柱前后移動。

5.根據(jù)權(quán)利要求1-4任一所述的沖孔鋁管內(nèi)壁全自動去毛刺機,其特征在于所述的工作臺底部設(shè)置有旋轉(zhuǎn)電機,外套筒的后端與旋轉(zhuǎn)電機的輸出端之間安裝有傳動皮帶,旋轉(zhuǎn)電機工作時,能帶動外套筒、筒夾及沖孔鋁管同步旋轉(zhuǎn),其旋轉(zhuǎn)方向與研磨頭的旋轉(zhuǎn)方向相反。

6.根據(jù)權(quán)利要求1-4任一所述的沖孔鋁管內(nèi)壁全自動去毛刺機,其特征在于所述的推料機構(gòu)包括推料氣缸和推料圓柱,推料氣缸帶動推料圓柱前伸時,能將沖孔鋁管向前推出。

7.根據(jù)權(quán)利要求1-4任一所述的沖孔鋁管內(nèi)壁全自動去毛刺機,其特征在于所述的工作臺上設(shè)置有橫向?qū)к墸跈M向?qū)к壣习惭b有橫向滑臺,所述的磨頭機構(gòu)安裝在橫向滑臺上,在工作臺還設(shè)置有能驅(qū)動橫向滑臺的橫向氣缸。

8.根據(jù)權(quán)利要求7所述的沖孔鋁管內(nèi)壁全自動去毛刺機,其特征在于所述的橫向滑臺上設(shè)置有縱向?qū)к墸诳v向?qū)к壣习惭b有縱向滑臺,所述的磨頭機構(gòu)安裝在縱向滑臺上,在橫向滑臺還設(shè)置有能驅(qū)動縱向滑臺的縱向氣缸。

9.根據(jù)權(quán)利要求1-4任一所述的沖孔鋁管內(nèi)壁全自動去毛刺機,其特征在于所述的落料架上設(shè)置有傾斜的落料板,落料板的底部與導(dǎo)料槽的上側(cè)邊沿對接。

技術(shù)總結(jié)

一種沖孔鋁管內(nèi)壁全自動去毛刺機,它包括工作臺,在工作臺上安裝有夾緊裝置和磨頭機構(gòu),所這的夾緊裝置后側(cè)設(shè)置有導(dǎo)料槽,導(dǎo)料槽的側(cè)邊設(shè)置有落料架,落料架內(nèi)放置有待加工的沖孔鋁管,最下方的沖孔鋁管在重力作用下進入導(dǎo)料槽;在導(dǎo)料槽的后側(cè)設(shè)置有推料機構(gòu),推料機構(gòu)能將導(dǎo)料槽內(nèi)的沖孔鋁管推入夾緊裝置,夾緊裝置能將沖孔鋁管夾緊;磨頭機構(gòu)包括磨頭電機,在磨頭電機的輸出軸端部安裝有研磨頭,高速旋轉(zhuǎn)的研磨頭能沖孔鋁管的內(nèi)壁進行磨削。本技術(shù)能實現(xiàn)待加工的沖孔鋁管自動進料,自動夾緊,自動磨削,具有結(jié)構(gòu)簡單,自動化程度高的優(yōu)點。

技術(shù)研發(fā)人員:潘俊巧,張武劍,張宇,曲曉文,賈冰瓊,張國軍,徐佳乾,周魯江,沈妙君,許平軍

受保護的技術(shù)使用者:寧波市鄞州職業(yè)高級中學(xué)

技術(shù)研發(fā)日:20240701

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!