一種使用雙離子焊接新技術制造的料筒結構的制作方法

本技術涉及壓鑄裝置,具體涉及一種使用雙離子焊接新技術制造的料筒結構。

背景技術:

1、在黃銅、鋁及鋅合金等有色金屬的壓鑄企業(yè)中常需用到壓鑄成型裝置,壓鑄機料筒為其中的關鍵部件,根據(jù)市場反饋:料筒使用壽命低于預期壽命,主要原因在于倒料口處的料筒腔道,以及料筒與模具對接的腔道口處易被侵蝕,性能下降,導致壽命降低。為解決該問題,多數(shù)企業(yè)大多數(shù)采用更高規(guī)格的鋼材成型料筒,導致制造及采購成本升高,需改進。

技術實現(xiàn)思路

1、為解決上述至少一個技術缺陷,本實用新型提供了如下技術方案:

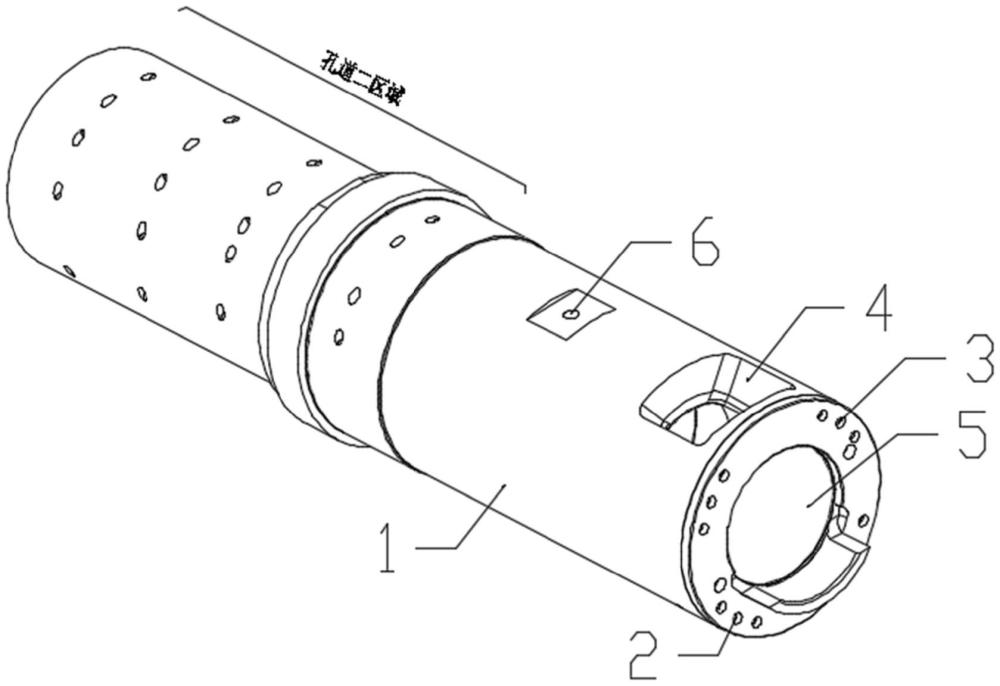

2、本申請文件公開一種使用雙離子焊接新技術制造的料筒結構,包括料筒主體,所述料筒主體內設置腔道,所述腔道的兩端對應延伸至料筒主體的首、尾端面處,臨近首端的料筒主體周壁處設置倒料口且倒料口與腔道連通,與倒料口連通位置的腔道內周壁設置內襯層一,所述料筒主體尾端腔道口內周壁處設置內襯層二。

3、本方案中改進結構,在倒料口連通處腔道內周壁及尾端腔道口內周壁處分別成型內襯層一、內襯層二,內襯層一、二指以合金等材料成型膜層,或配合對應工藝處理后成型膜層,成型的膜層性能(如耐磨、耐腐蝕性能)高于料筒主體的材質的對應性能,如耐磨、耐腐蝕的合金材料成型,或配合強化工藝處理后形成內襯層,對所需位置定點強化,有助提高使用壽命,有助降低成本。

4、優(yōu)選,所述內襯層一、內襯層二為離子焊接、離子氮化處理成型,如以預定類型焊絲經(jīng)離子焊接在預定位置成型膜層,之后在離子氮化爐進行氮化處理形成內襯層,該工藝處理下成型的內襯層性能進一步提升。

5、進一步,所述內襯層一延伸至料筒主體的首端腔道口內周壁處,首端腔道口與沖頭對接,同樣有助提升使用壽命。

6、進一步,所述料筒主體的腔壁內設置孔道一,所述孔道一的一端與腔道相連通且其另一端延伸至料筒外周壁處,可通過孔道一與外設的抽真空裝置相連,以對腔道內進行抽真空等操作。

7、進一步,所述孔道一鄰近倒料口設置,合理布局,方便與外設機構對接。

8、進一步,鄰近料筒主體尾端的腔壁內設置孔道二且孔道二環(huán)繞腔道設置,所述孔道二的進口、出口處于料筒主體首端的端面或外周壁處,孔道二如通入冷卻水等,以對腔道內進行降溫,進口、出口位置的特定選擇方便與外設機構對接。

9、進一步,所述料筒主體中間至尾端之間的腔壁內間隔設置孔道二,提高冷卻效果。

10、與現(xiàn)有技術相比,本實用新型的有益效果:

11、1、本實用新型在所需位置定點成型內襯層,以內襯層提高料筒使用壽命,同時定點強化結構有助降低成本。

技術特征:

1.一種使用雙離子焊接新技術制造的料筒結構,包括料筒主體(1),所述料筒主體(1)內設置腔道,所述腔道的兩端對應延伸至料筒主體(1)的首、尾端面處,臨近首端的料筒主體(1)周壁處設置倒料口(4)且倒料口(4)與腔道連通,其特征在于,與倒料口(4)連通位置的腔道內周壁設置內襯層一(5),所述料筒主體(1)尾端腔道口內周壁處設置內襯層二(7)。

2.如權利要求1所述的一種使用雙離子焊接新技術制造的料筒結構,其特征在于:所述內襯層一(5)、內襯層二(7)為離子焊接、離子氮化處理成型。

3.如權利要求1所述的一種使用雙離子焊接新技術制造的料筒結構,其特征在于:所述內襯層一(5)延伸至料筒主體(1)的首端腔道口內周壁處。

4.如權利要求1所述的一種使用雙離子焊接新技術制造的料筒結構,其特征在于:所述料筒主體(1)的腔壁內設置孔道一(6),所述孔道一(6)的一端與腔道相連通且其另一端延伸至料筒外周壁處。

5.如權利要求4所述的一種使用雙離子焊接新技術制造的料筒結構,其特征在于:所述孔道一(6)鄰近倒料口(4)設置。

6.如權利要求1所述的一種使用雙離子焊接新技術制造的料筒結構,其特征在于:鄰近料筒主體(1)尾端的腔壁內設置孔道二且孔道二環(huán)繞腔道設置,所述孔道二的進口(2)、出口(3)處于料筒主體(1)首端的端面或外周壁處。

7.如權利要求6所述的一種使用雙離子焊接新技術制造的料筒結構,其特征在于:所述料筒主體(1)中間至尾端之間的腔壁內間隔設置孔道二。

技術總結

本技術公開了一種使用雙離子焊接新技術制造的料筒結構,包括料筒主體,料筒主體周壁處設置倒料口與倒料口連通處的腔道內周壁設置內襯層一,所述料筒主體尾端腔道口內周壁處設置內襯層二,本方案中改進結構,以內襯層定點強化預定位置,內襯層一、二指以合金等材料成型膜層,或配合對應工藝處理后成型膜層,如雙離子焊接成型,成型的膜層性能高于料筒主體的材質性能,有助提高使用壽命,有助降低成本。

技術研發(fā)人員:曹麗嬋

受保護的技術使用者:寧波皓麗金屬有限公司

技術研發(fā)日:20240724

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!