一種抗拉強度620~680MPa級汽車用冷軋高強鋼板及其生產方法與流程

本發明屬于冷軋汽車用鋼,具體涉及一種抗拉強度620~680mpa級汽車用冷軋高強鋼板及其生產方法。

背景技術:

1、隨著汽車工業的發展,節能降耗、增加安全可靠性能、提高車身輕量化已成為用戶的普遍追求,為了實現汽車車身輕量化,改善燃料消耗率,車身制造中越來越多地采用低合金高強鋼,尤其是在一些安全件和結構件生產中。目前市場抗拉強度600mpa級以上高強度冷軋低合金高強鋼成本高,力學性能控制難度大,限制了其進一步的推廣應用。

2、中國專利cn116815070a公開了一種低成本ti微合金化600mpa級熱軋鋼帶及其制備方法和應用,,所述熱軋鋼帶的化學成分重量百分比含量為c:≤0.10%;si:0.10~0.20%;mn:≤0.80;p:≤0.015%;s:≤0.008%;ti:0.07~0.09%;als:0.015~0.035%。該專利中的熱軋鋼帶為單ti成分設計熱軋產品,其成本相對較低,但是其是用于制造光伏支架,不適應于成形復雜的汽車零件沖壓使用。

3、中國專利cn?114540707?a公開了一種590mpa級冷軋高強鋼及其生產方法,熱鍍鋅鋼板化學成分重量百分比為:化學成分重量百分比為:c:0.07%~0.14%,si:0.40%~0.70%,mn:1.50%~2.00%,p:≤0.012%,s:≤0.008%,al:0.25~0.50%,n:≤0.004%,其余為fe和不可避免的雜質;,其余為鐵和其他雜質。該專利采用nb微合金強化,其成本相對較高,組織為鐵素體+貝氏體+馬氏體+殘余奧氏體的復相組織。

4、中國專利cn?116103573?a公開了適用于直熱裝生產的汽車結構用熱軋鋼帶及其制備方法,以質量百分比計:c:0.05%~0.09%;si:0.05%~0.15%;mn:0.40%~0.60%;s:0~0.010%;p:0~0.025%;alt:0.010%~0.050%;nb+ti+v:0~0.050%;雜質:0~0.5%,余量為fe。此專利c含量范圍在煉鋼包晶區范圍內,不能完全避免鑄坯角裂,熱裝工藝情況下無法保證帶鋼邊部質量。

技術實現思路

1、為解決上述技術問題,本發明提供了一種抗拉強度620~680mpa級汽車用冷軋高強鋼板及其生產方法。采用低c成分添加合理的微合金元素設計,獲得抗拉強度620~680mpa級汽車用冷軋高強鋼,其生產成本較低,性能穩定,沖壓性能良好。

2、本發明采取的技術方案如下:

3、一種抗拉強度620~680mpa級汽車用冷軋高強鋼板,所述冷軋高強鋼板包括如下重量百分比的化學成分:c?0.05~0.07%;si≤0.50%;mn?0.7~1.1%;p≤0.030%;s≤0.020%;al?0.025~0.045%;ti≤0.080%;nb≤0.030%,余量為fe和不可避免的雜質,其中c+si/30+mn/20≤0.13,nb/ti≤0.6。

4、進一步地,所述冷軋高強鋼板中,si?0.20~0.50%、ti?0.05~0.080%;nb0.02~0.030%。

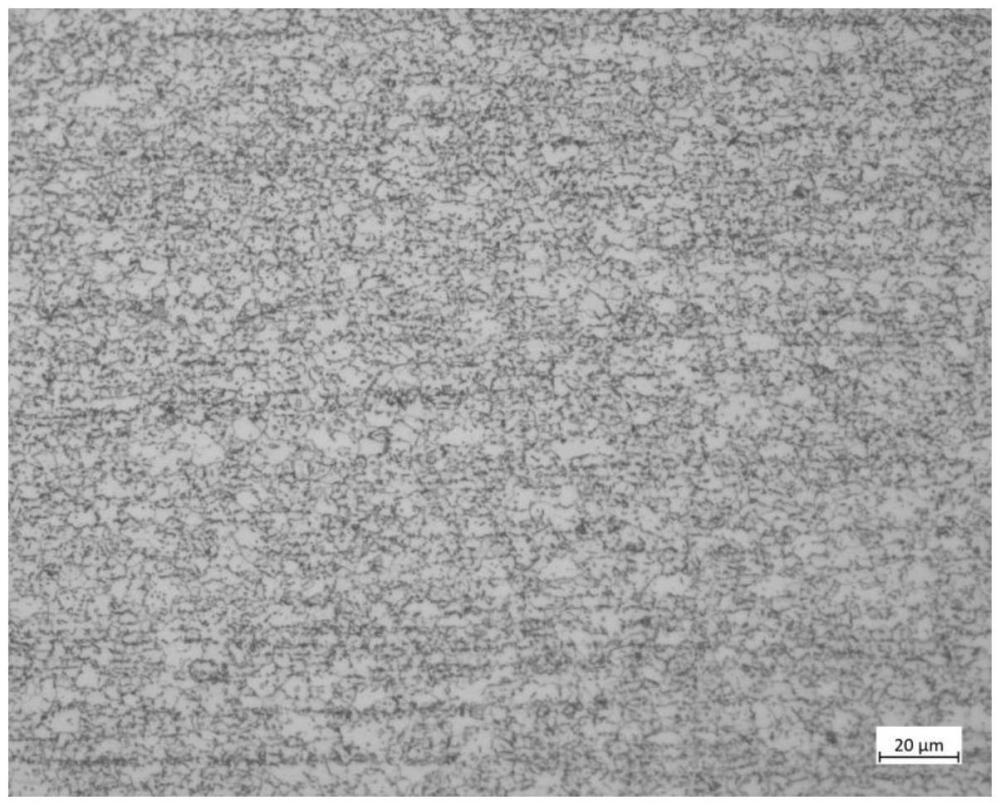

5、所述冷軋高強鋼板的金相組織為鐵素體、珠光體和彌散nb-ti析出物。

6、鐵素體的體積分數70~80%,珠光體的體積分數19~29%,平均晶粒尺寸≤4.5μm。

7、所述冷軋高強鋼板的屈服強度rp0.2≥460mpa,抗拉強度rm?620~680mpa,延伸率a80≥20%。

8、所述的抗拉強度620~680mpa級汽車用冷軋高強鋼板的生產方法,所述生產方法包括以下步驟:冶煉、連鑄、熱連軋、卷取、酸洗冷軋、連續退火、過時效處理、平整;

9、所述熱軋步驟中,鑄坯熱裝入爐;

10、卷取步驟中,采用u形卷取模式,控制帶鋼頭尾卷取溫度與中間段溫差δt=100℃;頭部50m及尾部100m的溫度變化速度v=2℃/s,即從卷取的那一刻起,從帶鋼頭部開始,溫度每一秒鐘下降2℃,持續50m,然后保持卷取溫度不變,卷取至尾部剩余100m處,帶鋼的溫度每一秒鐘上升2℃,直至卷取結束,通過u形卷取的方式,能夠減小鋼卷頭尾與中部的強度差異,提高鋼卷整體強度一致性。

11、連續退火步驟中,不同的帶鋼厚度采用不同的退火溫度,當0.6mm≤帶鋼厚度<1.2mm時,退火溫度控制在785±10℃;當1.2≤帶鋼厚度<1.8mm時,退火溫度控制在780±10℃;當1.8≤帶鋼厚度≤2.5mm時,退火溫度控制在775±10℃。減小因帶鋼厚度波動導致的力學性能波動。

12、所述熱軋步驟中,鑄坯在400℃以上送入加熱爐;終軋溫度為880~890℃。

13、所述卷取步驟中,帶鋼中部的卷取溫度為490~560℃。

14、所述酸洗冷軋步驟中,冷軋壓下率為55~70%。

15、所述連續退火步驟中,退火速度為100~150mm/min;退火保溫后以10~15℃/s的平均冷速冷至660~680℃,隨后以30~40℃/s的平均冷速冷至350~370℃,然后進行過時效處理。

16、所述過時效處理步驟中,過時效處理的條件為350~370℃保溫5~15min。

17、所述平整步驟中,平整延伸率為0.8~1.0%。

18、本發明提供的抗拉強度620~680mpa級汽車用冷軋高強鋼板,采用低于包晶反應區范圍的低c成分設計,加入適量si元素有效凈化鐵素體,添加nb含量控制在0.030%以下,保證微合金元素細晶強化作用,添加適量ti元素,充分發揮其析出強化作用,提升產品強度。

19、本發明提供的抗拉強度620~680mpa級汽車用冷軋高強鋼板的生產方法中,通過合理的化學成分配比,實現了鑄坯無角部裂紋,這樣的鑄坯無需清角可以直接熱裝軋制,提升了生產效率。通過熱軋、卷取、冷軋、連續退火工藝制度,保證了組織均勻性良好,其微觀組織表現為鐵素體+細珠光體+彌散nb-ti析出物,其中鐵素體比例體積分數70~80%,珠光體體積分數19~29%,平均晶粒尺寸≤4.5μm。

20、本發明產品主要采用ti元素析出強化為主,nb細晶強化為輔的成分設計思路,相對以nb元素為主的設計思路,在強化效果一致的情況下,其合金成本更低,并通過熱軋卷取溫度分段及退火溫度的分檔調控,有效解決了高ti元素強化產生的強度波動較大的矛盾。其化學成分滿足c+si/30+mn/20<0.13,nb/ti≤0.6,ti元素的析出比例達到90%以上,其中18nm以下析出粒子的比例占總析出量的35%以上,(ti,nb)c粒子多呈現球形、橢球形彌散分布于基體組織中。

21、與現有技術相比,本發明具有以下有益效果:

22、本發明采用低于包晶反應區范圍的低c成分設計,添加合理的合金元素配比,通過控制煉鋼、熱軋及連續退火工藝,充分發揮微合金元素的強化作用,優化鑄坯熱裝軋制生產工藝,發明了一種經濟型抗拉強度620~680mpa級汽車用冷軋高強鋼。

23、本發明采用鑄坯熱裝軋制,其生產成本低,生產效率高,相對傳統的煉鋼熱軋工藝流程生產周期縮短,制造成本降低,生產效率得到顯著提升,其力學性能穩定,具備較高的強度和良好的沖壓成形性能,所生產的冷軋高強鋼,屈服強度rp0.2≥460mpa,抗拉強度rm620~680mpa,延伸率a80≥20%,0a冷彎性能180°合格。

- 還沒有人留言評論。精彩留言會獲得點贊!