一種通過(guò)萃取生產(chǎn)高濃度雙氧水的方法與流程

本發(fā)明涉及雙氧水生產(chǎn),尤其涉及一種通過(guò)萃取生產(chǎn)高濃度雙氧水的方法。

背景技術(shù):

1、作為一種大宗綠色化學(xué)品,雙氧水被廣泛應(yīng)用于化學(xué)品制造、造紙、紡織、環(huán)境保護(hù)等眾多領(lǐng)域。工業(yè)上大規(guī)模生產(chǎn)雙氧水的方法為蒽醌法,該法以溶解于有機(jī)溶劑中的烷基蒽醌作為加氫和氧化的載體,通過(guò)加氫、氧化、萃取和后處理等工序得到雙氧水,其中蒽醌作為工作載體循環(huán)使用,在加氫過(guò)程中被還原成氫蒽醌,氫蒽醌在氧化過(guò)程中被氧化又生成蒽醌,同時(shí)得到過(guò)氧化氫。溶解在氧化液中的過(guò)氧化氫,用水萃取即可得到雙氧水,萃取后的工作液即萃余液經(jīng)適當(dāng)?shù)奶幚砗笥址祷丶託涔ば蜓h(huán)使用。

2、由于過(guò)氧化氫能與水以任意比例混溶,因此雙氧水有多種濃度規(guī)格,工業(yè)上常用的有27.5wt%、35wt%和50wt%等,目前,使用最多的是濃度約35wt%的雙氧水。50wt%濃度的雙氧水使用相對(duì)少一些,但在生產(chǎn)環(huán)氧丙烷、環(huán)氧氯丙烷時(shí),必須使用高濃度的雙氧水。環(huán)己酮氨肟化生產(chǎn)環(huán)己酮肟時(shí),使用高濃度的雙氧水不僅能提高反應(yīng)效率,而且還能減少?gòu)U水排放。

3、然而,與能直接萃取生產(chǎn)27.5~35wt%的雙氧水不同,更高濃度的雙氧水需要通過(guò)濃縮制取,即將27.5~35wt%的雙氧水蒸發(fā)掉部分水分進(jìn)行提濃,得到濃度約50wt%的雙氧水產(chǎn)品。這是因?yàn)檩腿r(shí),要確保萃余液中過(guò)氧化氫含量即萃余不能超過(guò)0.30g/l,防止回到氫化反應(yīng)器的工作液中夾帶的雙氧水被加氫催化劑分解,產(chǎn)生的氧氣與氫氣混合而引發(fā)安全事故。萃取時(shí),在確保萃余不超標(biāo)的同時(shí),還需力求萃取產(chǎn)出的雙氧水濃度達(dá)標(biāo),實(shí)際生產(chǎn)中,優(yōu)先保證萃余不超標(biāo)。受過(guò)氧化氫在水相和工作液中分配系數(shù)以及萃取塔設(shè)計(jì)的影響,萃取產(chǎn)出的雙氧水濃度越高,萃余也越高,因此,為了確保萃余不超標(biāo),通過(guò)萃取直接產(chǎn)出的雙氧水濃度是受限的。正常情況下萃取能直接產(chǎn)出濃度在35%左右的產(chǎn)品,若萃取產(chǎn)出的雙氧水濃度超過(guò)40wt%,很容易導(dǎo)致萃余超標(biāo)。因此,常規(guī)技術(shù)生產(chǎn)的雙氧水濃度很難超過(guò)40wt%,如專(zhuān)利cn205973792u,若需濃度更高的雙氧水,就需要通過(guò)濃縮工序制取。

4、由于稀品雙氧水(濃度一般低于40wt%)濃縮時(shí)蒸發(fā)的是水,雖然采用的是降膜蒸發(fā)技術(shù),但仍需一定的溫度和真空度才能快速除水提濃,不僅所需的能耗較高,而且濃縮過(guò)程中雙氧水在受熱后會(huì)加速發(fā)生分解,故濃縮是一個(gè)比較危險(xiǎn)的工藝。因此,如果不需濃縮工序就能制取高濃度雙氧水,對(duì)降低生產(chǎn)成本并提高工藝安全性,具有重要意義。

技術(shù)實(shí)現(xiàn)思路

1、為了解決上述背景技術(shù)中提出的在保證萃余不超標(biāo)的前提下,無(wú)法通過(guò)萃取工藝生產(chǎn)高濃度的雙氧水,同時(shí)采用濃縮方法制備高濃度雙氧水時(shí),所需能耗過(guò)高,安全風(fēng)險(xiǎn)大,同時(shí)得到的高濃度雙氧水中有機(jī)碳含量過(guò)高的技術(shù)問(wèn)題,本發(fā)明提供了一種通過(guò)萃取生產(chǎn)高濃度雙氧水的方法,以實(shí)現(xiàn)不通過(guò)濃縮工藝制備高濃度雙氧水,同時(shí)實(shí)現(xiàn)降低生產(chǎn)成本,提高生產(chǎn)安全性,且能得到總有機(jī)碳含量低于0.03wt%的高濃度雙氧水。

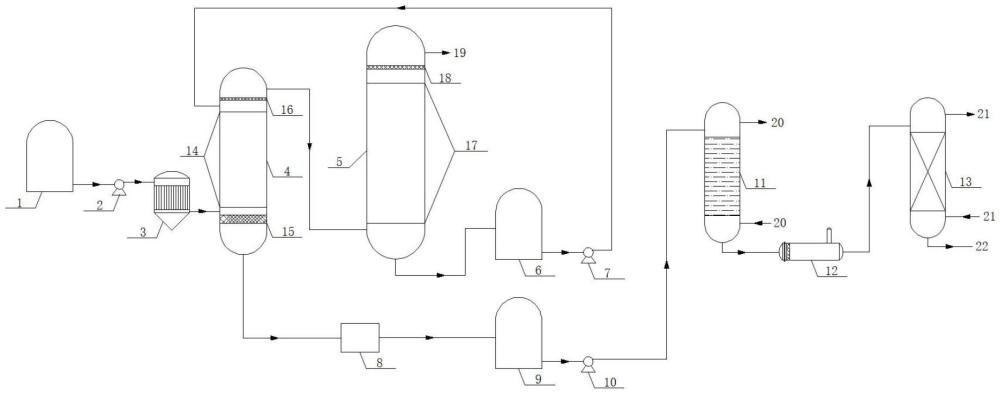

2、本發(fā)明的具體技術(shù)方案為:一種通過(guò)萃取生產(chǎn)高濃度雙氧水的方法,包括以下步驟:1)將工作液加氫、氧化并過(guò)濾后得到第一氧化液,第一氧化液中過(guò)氧化氫含量為12.5~20.0g/l;

3、2)將第一氧化液與低濃度雙氧水進(jìn)行逆流萃取,水相為高濃度雙氧水粗品,油相為第二氧化液,低濃度雙氧水的濃度為36~42wt%,第二氧化液中過(guò)氧化氫的含量為7.5~13.0g/l;

4、3)將第二氧化液與弱酸性水進(jìn)行逆流萃取,得到濃度為36~42wt%的低濃度雙氧水,所述低濃度雙氧水與步驟2)中的第一氧化液進(jìn)行逆流萃取;

5、4)將高濃度雙氧水粗品冷卻后依次進(jìn)行凈化、聚結(jié)分離、氣提,得到高濃度雙氧水成品。

6、本發(fā)明提出了一種生產(chǎn)濃度約50wt%的高濃度雙氧水的方法:采用雙萃取工藝,步驟2)中的萃取主要是為了產(chǎn)出高濃度雙氧水,步驟3)中的萃取主要用于產(chǎn)出低濃度雙氧水,并將氧化液中的過(guò)氧化氫萃取干凈,確保返回氫化工序的工作液萃余不超標(biāo)。第一氧化液與低濃度雙氧水進(jìn)行逆流萃取,水相得到高濃度雙氧水粗品,油相得到第二氧化液,通過(guò)用低濃度雙氧水萃取高過(guò)氧化氫含量的氧化液,將氧化液中的部分過(guò)氧化氫萃取到低濃度雙氧水中,從而提高了低濃度雙氧水的濃度,得到高濃度雙氧水粗品,再經(jīng)冷卻、分離除去夾帶的有機(jī)物,即得到高濃度雙氧水成品。為提高低濃度雙氧水濃度增高后與工作液萃取的安全性,第一次萃取時(shí),采取相對(duì)較低的萃取操作溫度以及氮?dú)鈿夥毡Wo(hù)措施。第一氧化液經(jīng)第一次萃取后得到第二氧化液,其中含有一定濃度的過(guò)氧化氫,不能直接返回加氫工序,因此送入第二次萃取,第二氧化液與從弱酸性水進(jìn)行逆流萃取,從底部得到低濃度雙氧水,然后送入步驟2);從第二次萃取后上部得到的工作液即萃余液,需控制萃余含量不高于0.25g/l,該指標(biāo)低于現(xiàn)有工藝0.30g/l的上限控制指標(biāo),以確保安全生產(chǎn)。第二次萃取后得到的萃余液經(jīng)過(guò)常規(guī)的除水處理后,又返回加氫工序發(fā)生加氫反應(yīng),如此實(shí)現(xiàn)工作液的循環(huán)使用。

7、低濃度雙氧水濃度不能太低,否則得不到濃度接近50wt%的雙氧水,因此對(duì)第一次萃取和第二次萃取的工藝條件和萃取塔設(shè)備的設(shè)計(jì)都有較高要求。因需要將第一氧化液中的過(guò)氧化氫萃取到低濃度雙氧水中,同時(shí)還要求經(jīng)第二次萃取后萃余液的萃余不超標(biāo),因此要求第一氧化液中的過(guò)氧化氫含量高,與此同時(shí),還要求過(guò)氧化氫在水和工作液間的分配系數(shù)要高,如此第一氧液中的過(guò)氧化氫才能盡可能多地進(jìn)入稀品雙氧水,得到的雙氧水濃度也越高,并且第二次萃取之后得到的萃余液中萃余也更容易達(dá)標(biāo)。雖然降低極性溶劑的量可以增大分配系數(shù),但因?yàn)橐髿浠旱臍浠矢撸蕵O性溶劑的含量不能過(guò)低,否則不足以溶解蒽醌和氫蒽醌。

8、進(jìn)一步地,步驟1)中,工作液中蒽醌的濃度為150~360kg/m3,溶劑為重芳烴和極性溶劑組成的混合溶劑,重芳烴與極性溶劑的體積比為50:50~80:20,極性溶劑為四丁基脲、二異丁基甲醇和/或磷酸三辛酯、甲基環(huán)己基醋酸酯組成的復(fù)合溶劑。采用多溶劑復(fù)配,可以提高蒽醌和氫蒽醌的溶解度,為得到過(guò)氧化氫含量較高的氧化液提供前提條件。

9、作為優(yōu)選,工作液由乙基蒽醌和戊基蒽醌或戊基蒽醌溶解于溶劑得到。

10、進(jìn)一步地,步驟1)中,加氫的氫化效率為13.0~20.5g/l。

11、進(jìn)一步地,氧化在氧化反應(yīng)器中進(jìn)行,用空氣氧化氫化液。

12、作為優(yōu)選,低濃度雙氧水的穩(wěn)定度≥97.5%,避免得到的高濃度雙氧水穩(wěn)定度太低,存在雙氧水不受控分解的安全風(fēng)險(xiǎn)。

13、作為優(yōu)選,高濃度雙氧水的穩(wěn)定度≥97.0%。

14、作為優(yōu)選,步驟2)中逆流萃取選擇萃取塔(以下稱(chēng)為第一萃取塔),第一萃取塔高徑比為2.5:1~5:1,塔板層數(shù)為5~24層;在第一萃取塔下部設(shè)置高濃度雙氧水分離靜置段,靜置段的高度為1.5~4.5米;在每層塔板下方均設(shè)置由不銹鋼與pp或不銹鋼與ptfe復(fù)合的絲網(wǎng),以強(qiáng)化萃取效果;在高濃度雙氧水靜置段以及第一萃取塔的上部均設(shè)置不銹鋼規(guī)整填料、不銹鋼與pp或不銹鋼與ptfe復(fù)合的填料,以強(qiáng)化分離效果。

15、進(jìn)一步地,步驟2)中,第一氧化液與低濃度雙氧水的體積比為45:1~80:1。

16、進(jìn)一步地,步驟2)中,逆流萃取的操作溫度為38~46℃。

17、進(jìn)一步地,在第一萃取塔上部設(shè)置連續(xù)補(bǔ)入氮?dú)獾墓苈泛烷y門(mén),保持萃取操作始終處于氮?dú)鈿夥障拢僮鲏毫?.3~40kpa。

18、進(jìn)一步地,步驟3)中,逆流萃取的溫度為48~55℃。

19、進(jìn)一步地,步驟2)中,第二氧化液中過(guò)氧化氫的含量為7.5~13.0g/l。

20、進(jìn)一步地,步驟3)中,弱酸性水為0.1~0.4g/l的磷酸水溶液,弱酸性水由向二次脫鹽水中加入磷酸制得,磷酸的存在會(huì)減少雙氧水的分解。

21、進(jìn)一步地,步驟3)中,第一氧化液與弱酸性水的體積比為45:1~85:1;出第二萃取塔的萃余液中過(guò)氧化氫的含量≤0.25g/l。

22、作為優(yōu)選,步驟3)中,逆流萃取選擇萃取塔(以下稱(chēng)為第二萃取塔),第二萃取塔的高徑比為5:1~10:1,塔板層數(shù)為26~58層,每層塔板下方均設(shè)置不銹鋼與pp或不銹鋼與ptfe復(fù)合的絲網(wǎng)填料,以強(qiáng)化萃取效果,確保萃余不超標(biāo)以及稀品雙氧水的濃度達(dá)到要求。為減少進(jìn)入第一萃取塔的稀品雙氧水夾帶的工作液,在第二萃取塔下部設(shè)置稀品雙氧水分離靜置段,靜置段的高度為1.5~4.5米,在靜置段以及第二萃取塔的上部均設(shè)置不銹鋼規(guī)整填料、不銹鋼與pp或不銹鋼與ptfe復(fù)合的填料,以強(qiáng)化分離效果。

23、進(jìn)一步地,步驟4)中,高濃度雙氧水粗品冷卻至15~35℃。

24、進(jìn)一步地,步驟4)中,重芳烴與高濃度雙氧水粗品的體積比為45:1~70:1。

25、進(jìn)一步地,步驟4)中,高濃度雙氧水成品中總有機(jī)碳含量≤0.025wt%。

26、為提高凈化操作的安全性,防止高濃度雙氧水與重芳烴在較高的操作溫度下混合出現(xiàn)安全問(wèn)題,利用高濃度雙氧水的密度顯著高于低濃度雙氧水,使得高濃度雙氧水與重芳烴的分離比較容易,故凈化可以在相對(duì)較低的溫度下進(jìn)行。

27、作為優(yōu)選,步驟4)中,凈化在篩板塔中進(jìn)行,操作溫度為15~35℃,凈化塔的高徑比為6:1~9:1,塔板層數(shù)20~35;凈化塔下部設(shè)置高濃度雙氧水粗品分離靜置段,靜置段的高度為1~3米。

28、進(jìn)一步地,在凈化塔上部設(shè)置連續(xù)補(bǔ)入氮?dú)獾墓苈泛烷y門(mén),保持凈化操作始終處于氮?dú)鈿夥障拢僮鲏毫?.3~40kpa。

29、作為優(yōu)選,凈化使用后的重芳烴溶劑送至工作液配置處,經(jīng)水洗后補(bǔ)入工作液系統(tǒng)作為工作液的有效組分,避免造成重芳烴的浪費(fèi)。

30、作為優(yōu)選,當(dāng)下游用戶(hù)對(duì)雙氧水成品中總有機(jī)碳含量要求不高時(shí),可以不需要凈化步驟,如此可避免高濃度雙氧水與重芳烴溶劑直接接觸,工藝安全性更高。

31、作為優(yōu)選,聚結(jié)分離在聚結(jié)分離器中進(jìn)行,聚結(jié)分離器的聚結(jié)濾芯的材質(zhì)為乙烯-四氟乙烯共聚物、氟化乙烯丙烯共聚物、可溶性聚四氟乙烯、聚偏氟乙烯或聚苯硫醚中的一種或幾種。

32、作為優(yōu)選,步驟4)中,氣提在填料塔中進(jìn)行,氣提塔的高徑比為3.5:1~8:1;所用空氣引自進(jìn)氧化反應(yīng)器時(shí)所使用的空氣,氣提使用后的空氣又返回氧化反應(yīng)器繼續(xù)利用,故氣提不會(huì)造成系統(tǒng)有機(jī)物料的損失,也不產(chǎn)生廢氣;氣提塔中的填料為不銹鋼規(guī)整填料或鮑爾環(huán)、階梯環(huán)、共軛環(huán)、矩鞍環(huán)散堆填料中的一種或幾種。

33、進(jìn)一步地,氣提的操作溫度為15~35℃,操作壓力為0.5~1.0mpag。

34、進(jìn)一步地,進(jìn)入氣提塔的雙氧水和空氣(標(biāo)方)體積比為1:20~1:65。若空氣進(jìn)氣量太低,起不到降低雙氧水中總有機(jī)碳含量的作用;進(jìn)氣量太大時(shí),雙氧水停留時(shí)間太短甚至被霧化,也達(dá)不到預(yù)期效果。

35、與現(xiàn)有技術(shù)對(duì)比,本發(fā)明的有益效果是:

36、1)本發(fā)明采用雙萃取工藝,通過(guò)先將低濃度雙氧水與過(guò)氧化氫含量較高的第一氧化液進(jìn)行第一次萃取,得到高濃度雙氧水粗品;第一次萃取得到的第二氧化液再與弱酸性水進(jìn)行逆流萃取,得到低濃度雙氧水,同時(shí)將第二氧化液中剩余的過(guò)氧化氫萃取干凈,在確保稀品雙氧水濃度的同時(shí),還能確保第二次萃取的萃余液中過(guò)氧化氫含量不超標(biāo),實(shí)現(xiàn)了不需濃縮就能生產(chǎn)濃度接近50wt%的雙氧水產(chǎn)品,本發(fā)明的工藝操作條件溫和,流程相對(duì)簡(jiǎn)單,降低了生產(chǎn)能耗,工藝安全可靠性也更高。

37、2)本發(fā)明采用高效的工作液體系,工作液經(jīng)加氫后氫化效率不低于13.0g/l,氧化液中過(guò)氧化氫含量不低于12.5g/l,與固定床7~9g/l的氫效或常規(guī)流化床11~12g/l的氫效技術(shù)相比,在相同雙氧水生產(chǎn)規(guī)模時(shí),本發(fā)明的技術(shù)工作液循環(huán)量更低,生產(chǎn)效率更高。

38、3)本發(fā)明采用凈化、聚結(jié)分離與氣提相結(jié)合的方法,能有效降低雙氧水粗品中的總有機(jī)碳含量,得到的濃度約50wt%的雙氧水成品總有機(jī)碳含量顯著低于國(guó)標(biāo)gb/t1616-2014《工業(yè)過(guò)氧化氫》優(yōu)等品指標(biāo)。

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!