立方氮化硼燒結體制備工藝及制備裝置的制作方法

本發明涉及燒結體制備,更具體地說,本發明涉及一種立方氮化硼燒結體制備工藝及制備裝置。

背景技術:

1、目前在對立方氮化硼進行燒結時,通常使用熱壓燒結爐對立方氮化硼材料進行熱壓燒結,通過高溫高壓的條件使原料顆粒之間發生鍵合,形成致密的燒結體,但是目前的熱壓燒結爐在使用時,存在以下問題:

2、熱壓燒結爐在對立方氮化硼材料進行熱壓燒結時,在燒結完成需要冷卻時,現有的冷卻方式是使水冷系統的水流到爐膛和內襯之間的夾層內部,從而帶走內襯內部的熱量,由于冷水無法與內襯的內部接觸,接觸面積有限,而為了增加降溫速度,需要水流速度較快,導致水冷系統的冷水利用不充分,降溫速率緩慢。

3、且在對熱壓部件進行冷卻時,由于熱壓件內部需要開槽,導致冷水對熱壓件冷卻完成后,槽內仍舊會殘留部分水,導致熱壓頭內部潮濕,長時間如此可能會影響機器的正常使用,在冬季長時間不使用時,可能導致槽內的水結冰,影響機器的使用壽命,不利于機器的維護和保養。

技術實現思路

1、為了克服現有技術的上述缺陷,本發明的實施例提供一種立方氮化硼燒結體制備工藝及制備裝置,通過設置熱壓組件、水冷組件、充氣組件和烘干組件,以解決上述背景技術中提出的問題。

2、為實現上述目的,本發明提供如下技術方案:一種立方氮化硼燒結體制備工藝,包括以下步驟:

3、s1.將立方氮化硼細粉與少量添加劑混合均勻;

4、s2.在壓力為100-150兆帕的等靜壓機中預壓一次;

5、s3.將預壓后的材料粉碎至小于0.5毫米,以便于后續的加熱和加壓過程,將破碎后的材料裝入石墨模具中;

6、s4.將組裝后的石墨模具放入熱壓燒結爐本體中,在熱壓燒結爐本體中加熱加壓,溫度范圍為600-900攝氏度,壓力為20-25兆帕,保溫數分鐘至1小時;

7、s5.燒結完成后,進行水冷卻處理。

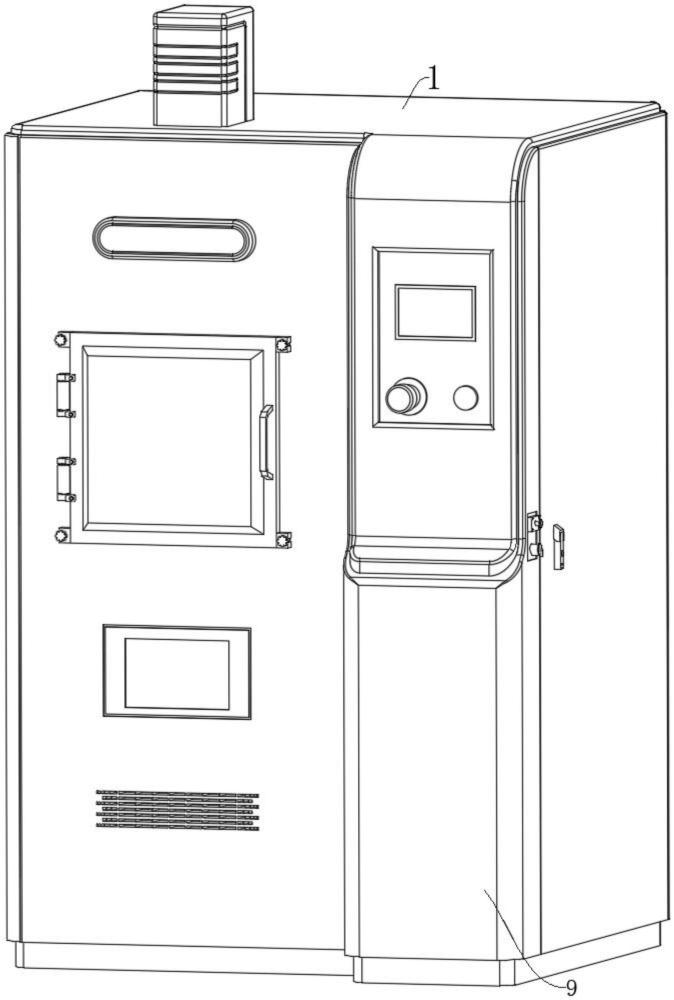

8、本發明還提出了一種立方氮化硼燒結體制備裝置,包括所述熱壓燒結爐本體,所述熱壓燒結爐本體內設置有爐膛,所述爐膛內側固定設有內襯,內襯一側有開口,還包括:

9、熱壓組件,所述熱壓組件包括固定設置在所述熱壓燒結爐本體內的兩個液壓柱,兩個所述液壓柱上下相對,兩個液壓柱的相對端均貫穿所述爐膛且插入所述內襯內,兩個所述液壓柱的相對端均設置有絕緣件,兩個所述絕緣件的相對端分別設置有熱壓頭,每個所述熱壓頭內均設置有銅母線,用于對所述熱壓頭進行加熱,所述銅母線與外界電源電性連接;

10、水冷組件,所述水冷組件包括設置在所述熱壓燒結爐本體內的循環水冷卻器,用于對所述爐膛內部和熱壓頭進行降溫;

11、充氣組件,所述充氣組件設置在所述熱壓燒結爐本體內遠離所述內襯開口的一側,用于向所述內襯內充入保護氣體;

12、烘干組件,所述烘干組件設置在所述爐膛一側,用于對水冷后的所述熱壓頭內部進行烘干。

13、優選地,所述熱壓組件還包括設置在所述熱壓燒結爐本體內的液壓系統,兩個所述液壓柱均通過液壓管與所述液壓系統連接。

14、優選地,所述水冷組件還包括開設在每個所述液壓柱上的兩個讓位槽,每個所述絕緣件上均開設有兩個通槽,每個所述通槽均與相對應的所述讓位槽連通,所述熱壓頭上開設有冷卻槽,每個所述冷卻槽均與相對應的兩個所述通槽連通,所述循環水冷卻器上設置有兩個排液管,每個所述排液管均插入相對應的所述讓位槽、通槽和冷卻槽內,排液管插入相對應的所述冷卻槽內的一端與所述冷卻槽連通,所述循環水冷卻器上設置有兩個回液管,每個所述回液管均插入相對應的所述讓位槽、通槽和冷卻槽內,所述回液管插入相對應的所述冷卻槽的一端與所述冷卻槽連通。

15、優選地,所述循環水冷卻器上設置有排水管,所述排水管插入所述爐膛和內襯之間夾層的下側,所述循環水冷卻器上設置有插入所述爐膛和內襯之間夾層的上側的回水管,所述回水管和所述回液管上均設置有溫度傳感器,用于檢測所述回水管和所述回液管的溫度。

16、優選地,所述充氣組件包括設置在熱壓燒結爐本體內的高壓氣泵,所述高壓氣泵的一端插入所述內襯內部且與所述內襯內部連通,所述內襯上設置有進氣端插入內襯內的排氣管且與所述內襯內部連通,所述排氣管的中部位于內襯與所述爐膛之間,所述排氣管的排氣端伸出所述爐膛和熱壓燒結爐本體,所述排氣管的排氣端設置有第一電磁閥,用于控制內襯內氣體的排放。

17、優選地,所述烘干組件包括固定設置在爐膛上遠離所述第一電磁閥一側的儲氣件,所述儲氣件外側設置有保溫件,所述儲氣件內部通過第二電磁閥和連通管與所述內襯內部連通,所述第二電磁閥用于控制內襯內氣體的排入儲氣件內,所述儲氣件內部滑動設置有移動件,所述移動件遠離所述第二電磁閥的一側與所述儲氣件之間設置有彈性件。

18、優選地,所述儲氣件上設置有兩個第三電磁閥,用于控制所述儲氣件內氣體的排放,每個所述第三電磁閥遠離所述儲氣件的一端均設置有出氣管,所述出氣管的自由端與相對應的所述排液管連通。

19、優選地,所述熱壓燒結爐本體內部設置有真空系統,所述真空系統與所述內襯內部連通,用于使內襯內部保持真空狀態,所述熱壓燒結爐本體外側設置有控制系統,所述第一電磁閥、第二電磁閥、第三電磁閥、循環水冷卻器、液壓系統和真空系統均與所述控制系統電性連接,所述控制系統控制銅母線與外接電源的連接或斷開,所述溫度傳感器與所述控制系統電性連接。

20、優選地,所述熱壓燒結爐本體上鉸接有密封件,所述密封件能夠遮擋爐膛和內襯的開口。

21、本發明的技術效果和優點:

22、1、通過燒結和成型合并操作,可以確保材料在高壓下被緊密壓縮,從而獲得更高的密度和更好的顆粒分布均勻性,這有助于提高材料的整體強度和耐磨性,可以更好地控制材料的微觀結構,從而優化其機械和物理性能,使其在高溫、高壓等極端條件下仍能保持良好的性能。

23、2、通過將排氣管盤旋設置在內襯與爐膛之間,使高溫保護氣體與水流接觸時間和接觸面積增加,從而達到充分利用冷卻水對內襯內部的散熱效果,同時降低了因內襯壁厚原因導致的水冷組件對內襯內部散熱效果差的影響,能夠使內襯內部快速降溫,便于快速將內部燒結體取出,減少生產過程中的步驟和時間,從而提高生產效率,降低生產成本。

24、3、通過排水管插入夾層內的下側與夾層連通,回水管設置在夾層上側與夾層連通,能夠使水從下逐漸積累,然后從上側的回水管排出,增加水流與內襯外壁的接觸時間,加強散熱效果。

25、4、通過設置的烘干組件,能夠通過儲氣件對高溫高壓氣體進行存儲,同時通過保溫件進行保溫操作,然后對冷卻后的熱壓頭、冷卻槽和銅母線進行烘干操作,對熱壓頭進行內部烘干,可以減少因潮濕環境對熱壓頭材料造成的損害。

26、5、通過對熱壓頭內部烘干,可以避免因熱壓頭潮濕導致的制品質量不穩定,保證產品的均勻性和一致性,提高產品的合格率。

27、6、通過對熱壓頭內部的烘干,防止冬季使用時,熱壓頭內部結冰,導致不能快速開工,影響工作效率,有利于延長設備的使用壽命,烘干可以減少因設備潮濕引起的安全隱患,如火災或電擊等,從而提高生產過程的安全性。

- 還沒有人留言評論。精彩留言會獲得點贊!