一種退役磷酸鐵鋰電池正極材料的回收利用方法與流程

本發明屬于電池回收處理,具體涉及一種退役磷酸鐵鋰電池正極材料的回收利用方法。

背景技術:

1、隨著新能源行業的快速發展,退役磷酸鐵鋰電池的全生命循環再生產業蓬勃發展,在現有的鋰電池循環再生技術中,先通過物理、化學的方式將退役鋰電池充分放電,然后進行直接拆解、煅燒、篩選,分離出電池粉(正極粉、石墨粉)、集流體(鋁箔、銅箔)、隔膜等成分,再通過酸浸、除雜、萃取等系列過程得到較純凈的三元漿料和含鋰料液,由于原料中混有大量的銅、鋁、石墨和磷酸鐵等物質,必須采用傳統濕法工藝,將退役磷酸鐵鋰電池中的所有金屬元素用強酸溶解,導致酸浸過程中酸耗量大、反應時間長,雜質元素含量高,并且除雜過程中鋰損失量大、回收率較低,同時會產生大量的固廢渣和廢水,增加了生產制造成本。

2、因此,有必要提供一種新的退役磷酸鐵鋰電池正極材料的回收利用方法來解決現有回收退役磷酸鐵鋰電池方法中存在的不足。

技術實現思路

1、本發明的目的在于提供一種退役磷酸鐵鋰電池正極材料的回收利用方法。本發明中的回收利用方法能夠高效回收退役磷酸鐵鋰電池正極材料中的鋰,并將鋰轉化為碳酸鋰產品,將產生的磷酸鐵濾渣轉化為磷酸鹽,將產生的氫氧化鐵濾渣轉化為氯化鐵,回用于球磨過程,同時實現鐵的循環利用,降低工藝生產成本,具有實際的可工業化應用潛力。

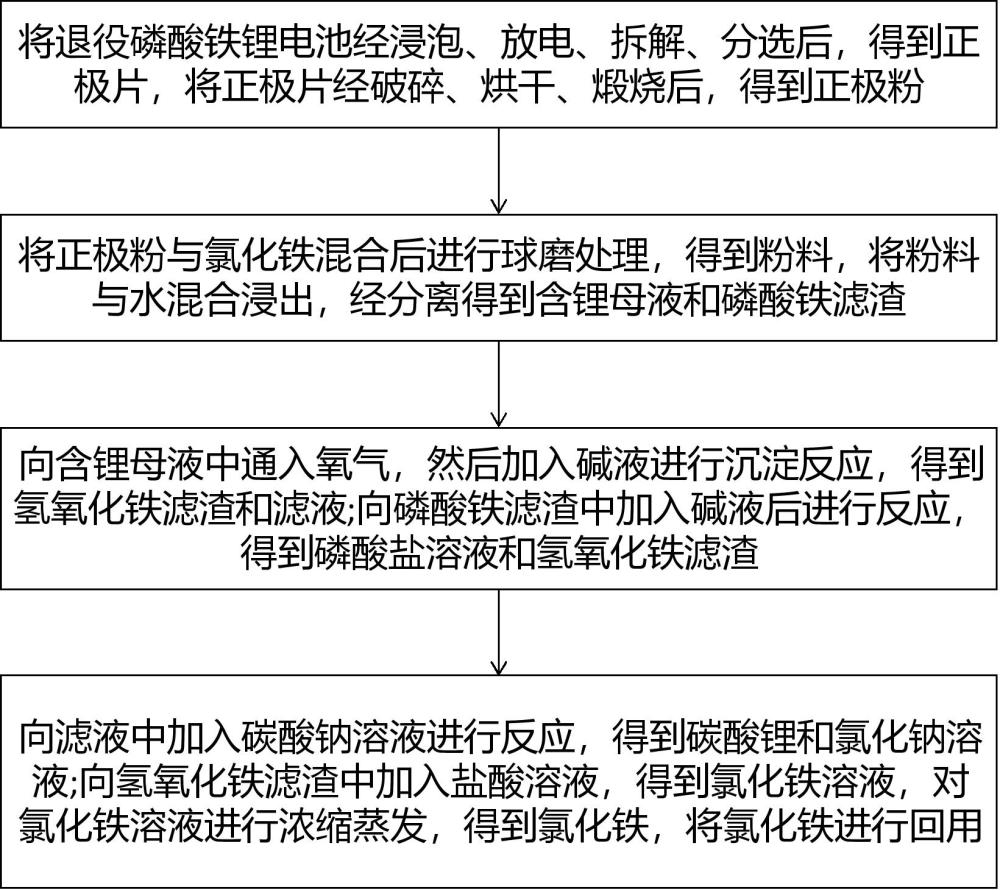

2、在第一方面,本發明提供了一種退役磷酸鐵鋰電池正極材料的回收利用方法,包括如下步驟:將退役磷酸鐵鋰電池經浸泡、放電、拆解、分選后,得到正極片,將正極片經破碎、烘干、煅燒后,得到正極粉;將正極粉與氯化鐵混合后進行球磨處理,得到粉料,將粉料與水混合浸出,經分離得到含鋰母液和磷酸鐵濾渣;向磷酸鐵濾渣中加入堿液后進行反應,得到磷酸鹽溶液和氫氧化鐵濾渣;向含鋰母液中通入氧氣,然后加入堿液進行沉淀反應,得到氫氧化鐵濾渣和濾液;向濾液中加入碳酸鈉溶液進行反應,得到碳酸鋰和氯化鈉溶液;向氫氧化鐵濾渣中加入鹽酸溶液,得到氯化鐵溶液,對所述氯化鐵溶液進行濃縮蒸發,得到氯化鐵,將所述氯化鐵進行回用。

3、本發明中,發明人研究發現,在球磨處理過程中,加入氯化鐵作為助磨劑,在機械應力的作用下,電子從退役磷酸鐵鋰電池正極材料轉移到氯化鐵,氯化鐵中的fe3+被還原成fe2+,li+從磷酸鐵的橄欖石結構中釋放出來,磷酸鐵鋰被氧化為磷酸鐵,且正極材料的橄欖石結構保持穩定,上述球磨過程能顯著增加鋰的回收率,另外,對產生的氫氧化鐵濾渣進一步處理,得到氯化鐵,將氯化鐵回用至球磨處理的步驟,實現鐵鹽的循環利用。

4、進一步地,本發明中,向含鋰母液中通入的氧氣是過量的,用于完全將fe2+氧化為fe3+。

5、在一些實施方案中,在正極片的制備過程中,浸泡包括:在質量濃度為3~10%(例如可以為3%、5%、7%、10%或該范圍內的其他數值)的氯化鈉溶液中浸泡;放電包括:在溫度為20~25℃(例如可以為20℃、21℃、22℃、23℃、24℃、25℃或該范圍內的其他數值)的條件下,放電20~30h,例如可以為20h、22h、24h、26h、28h、30h或該范圍內的其他數值。

6、在一些實施方案中,在正極粉的制備過程中,烘干包括:在溫度為250~350℃(例如可以為250℃、270℃、290℃、310℃、330℃、350℃或該范圍內的其他數值)的條件下,烘干40~80min,例如可以為40min、50min、60min、70min、80min或該范圍內的其他數值;煅燒包括:在溫度為600~750℃(例如可以為600℃、650℃、700℃、750℃或該范圍內的其他數值)的條件下,煅燒40~80min,例如可以為40min、50min、60min、70min、80min或該范圍內的其他數值。

7、本發明中,發明人進一步研究發現,對正極粉進行煅燒,便于去除有機粘結劑,有利于退役磷酸鐵鋰電池正極材料的回收利用。

8、在一些實施方案中,在粉料的制備過程中,正極粉與氯化鐵的質量比為1:(1~1.5),例如可以為1:1、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5或該范圍內的其他比值;球磨處理包括:在轉速為300~900r/min(例如可以為300r/min、400r/min、500r/min、600r/min、700r/min、800r/min、900r/min或該范圍內的其他數值)的條件下,球磨5~60min,例如可以為5min、10min、20min、30min、40min、50min、60min或該范圍內的其他數值。

9、在一些優選的實施方案中,正極粉與氯化鐵的質量比為1:(1~1.2),球磨處理包括:在轉速為500~900r/min的條件下,球磨10~30min。

10、在一些實施方案中,在含鋰母液和磷酸鐵濾渣的制備過程中,粉料與水的質量比為1:(3~10),例如可以為1:3、1:5、1:7、1:9、1:10或該范圍內的其他比值;浸出包括:在溫度為40~80℃(例如可以為40℃、50℃、60℃、70℃、80℃或該范圍內的其他數值)的條件下,浸出40~80min,例如可以為40min、50min、60min、70min、80min或該范圍內的其他數值。

11、在一些實施方案中,在氫氧化鐵濾渣和濾液的制備過程中,堿液選自氫氧化鈉溶液、氫氧化鉀溶液和氫氧化鈣溶液中的至少一種;并且加入堿液,控制溶液的ph值為7.2~7.5,例如可以為7.2、7.3、7.4、7.5或該范圍內的其他數值。

12、在一些實施方案中,在氫氧化鐵濾渣和濾液的制備過程中,沉淀反應包括:在溫度為60~100℃(例如可以為60℃、70℃、80℃、90℃、100℃或該范圍內的其他數值)的條件下,反應40~80min,例如可以為40min、50min、60min、70min、80min或該范圍內的其他數值。

13、在一些實施方案中,在磷酸鹽溶液和氫氧化鐵濾渣的制備過程中,堿液選自氫氧化鈉溶液、氫氧化鉀溶液和氫氧化鈣溶液中的至少一種;并且加入堿液,控制溶液的ph值為11~14,例如可以為11、12、13、14或該范圍內的其他數值。

14、在一些實施方案中,在碳酸鋰和氯化鈉溶液的制備過程中,加入碳酸鈉溶液后,控制溶液的ph值為11~11.5,例如可以為11、11.1、11.2、11.3、11.4、11.5或該范圍內的其他數值;反應包括:在溫度為70~100℃(例如可以為70℃、80℃、90℃、100℃或該范圍內的其他數值)的條件下,反應100~140min,例如可以為100min、110min、120min、130min、140min或該范圍內的其他數值。

15、在一些實施方案中,在碳酸鋰和氯化鈉溶液的制備過程中,將氯化鈉溶液進行回用。

16、本發明中,將得到的氯化鈉溶液回用至退役磷酸鐵鋰電池的浸泡步驟,實現氯化鈉溶液的綜合循環利用。

17、本發明的有益效果是:區別于現有技術的情況,本發明在球磨處理過程中,加入氯化鐵作為助磨劑,在機械應力的作用下,電子從退役磷酸鐵鋰電池正極材料轉移到氯化鐵,氯化鐵中的fe3+被還原成fe2+,li+從磷酸鐵的橄欖石結構中釋放出來,磷酸鐵鋰被氧化為磷酸鐵,上述球磨過程能顯著增加鋰的回收率,進一步,將回收的鋰進行綜合利用并轉化為碳酸鋰產品。同時,將產生的磷酸鐵濾渣與堿液進行反應,得到高附加值的磷酸鹽溶液,將產生的氫氧化鐵濾渣進一步處理,得到氯化鐵,將氯化鐵回用至球磨處理的步驟,實現鐵鹽的循環利用。另外,本發明中的工藝簡單,并且制備得到的氯化鐵可以進行回用,實現回收產物的綜合利用,降低工藝生產成本,具有實際的可工業化應用潛力。

- 還沒有人留言評論。精彩留言會獲得點贊!