超聲與射線協同剝離石墨的石墨烯制備方法與流程

本發明屬于石墨烯制備,具體涉及超聲與射線協同剝離石墨烯的石墨烯制備方法。

背景技術:

1、石墨烯(graphene)是碳的同素異形體,碳原子以sp2雜化鍵合形成單層六邊形蜂窩晶格石墨烯。利用石墨烯這種晶體結構可以構建富勒烯(c60)、石墨烯量子點,碳納米管、納米帶、多壁碳納米管和納米角。石墨烯具有優異的光學、電學、力學特性,在材料學、微納加工、能源、生物醫學和藥物傳遞等方面具有重要的應用前景,被認為是一種未來革命性的材料。

2、堆疊在一起的石墨烯層(大于10層)即形成石墨,層間通過范德華力保持在一起,晶面間距0.335納米。制備石墨烯便是將石墨打散的過程。

3、傳統的機械分離法是對石墨物料進行碾磨,同時對碾磨結構造成壓力,容易導致機械損壞,生產效率較低,良品率較低。

技術實現思路

1、為克服上述技術問題,本發明提供了超聲與射線協同剝離石墨烯的石墨烯制備方法,采用超聲和陰極射線剝離石墨制備石墨烯,提高生產效率和質量。

2、本發明采用下述技術方案:

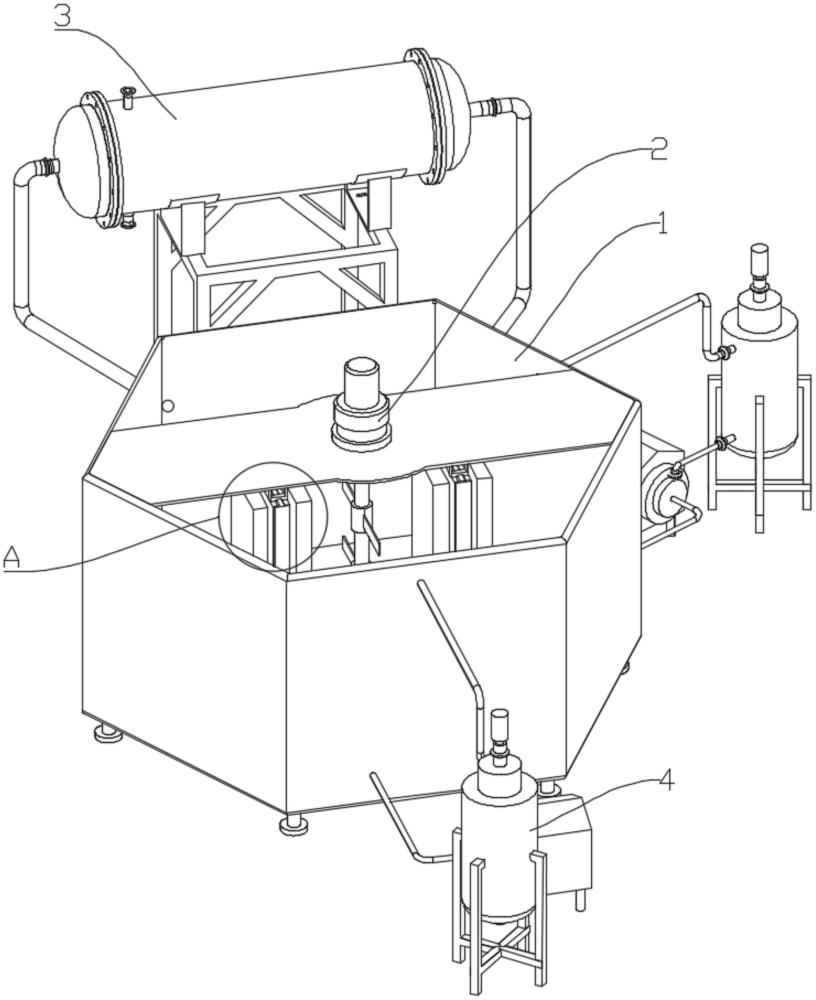

3、超聲與射線協同剝離石墨的石墨烯制備方法,在裝有反應溶液的反應釜內設置金屬板、超聲波振動板和石墨板,將石墨板接電源正極,將金屬板接電源負極,利用超聲波振動板的超聲振動和金屬板的陰極射線同時對石墨板進行剝離,進而制備石墨烯。

4、優選的,反應釜內,將石墨板置于超聲波振動板和金屬板之間。

5、優選的,兩塊超聲波振動板之間插放一塊金屬板,金屬板與兩塊超聲波振動板之間各安裝一塊石墨板,且石墨板的外周邊緣較金屬板的邊緣更靠內,金屬板的側邊向超聲波振動板方向延伸出側板,側板對應石墨板的側面,側板具有數個通孔,兩塊超聲波振動板、一塊金屬板、兩塊石墨板組成一組剝離模塊。

6、優選的,反應釜的中心設置攪拌器,在反應釜內設置兩組剝離模塊,兩組剝離模塊分別設置在攪拌器的兩側。

7、優選的,反應釜的側壁連接破碎室、冷卻塔,破碎室、冷卻塔均具備泵機來驅動反應溶液流經自身使自身與反應釜之間形成物料循環。

8、優選的,破碎室內采用聚能式超聲波振動棒對流經破碎室的石墨碎料進行破碎,破碎室使用低溫循環箱從破碎室的側壁夾層對破碎室內部溶液進行冷卻。

9、優選的,反應釜的內部形狀不為圓筒狀。

10、優選的,反應釜的內部形狀為六棱柱形。

11、優選的,金屬板與石墨板間距1cm,超聲波振動板于石墨板間距10cm。

12、優選的,石墨板采用不添加表面活性劑和氧化劑的石墨板,反應溶液ph值為1.8-2.8,電導率2-4ms/cm,固含量值為0.5-0.55%。

13、與現有技術相比,本發明的有益效果是:

14、1.本發明利用陰極射線和超聲振動共同剝離石墨烯,相比于傳統機械生產方式生產效率和產品質量均更高;

15、2.本發明將連接陽極的石墨板置于陰極金屬板和超聲波振動板之間,并且石墨板的四周邊緣比金屬板的邊緣靠內,使陰極射線可以沖擊剝離石墨板的各個側面,提高生產速度。

技術特征:

1.超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,在裝有反應溶液的反應釜內設置金屬板、超聲波振動板和石墨板,將石墨板接電源正極,將金屬板接電源負極,利用超聲波振動板的超聲振動和金屬板的陰極射線同時對石墨板進行剝離,進而制備石墨烯。

2.根據權利要求1所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,反應釜內,將石墨板置于超聲波振動板和金屬板之間。

3.根據權利要求2所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,兩塊超聲波振動板之間插放一塊金屬板,金屬板與兩塊超聲波振動板之間各安裝一塊石墨板,且石墨板的外周邊緣較金屬板的邊緣更靠內,金屬板的側邊向超聲波振動板方向延伸出側板,側板對應石墨板的側面,側板具有數個通孔,兩塊超聲波振動板、一塊金屬板、兩塊石墨板組成一組剝離模塊。

4.根據權利要求3所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,反應釜的中心設置攪拌器,在反應釜內設置兩組剝離模塊,兩組剝離模塊分別設置在攪拌器的兩側。

5.根據權利要求4所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,反應釜的側壁連接破碎室、冷卻塔,破碎室、冷卻塔均具備泵機來驅動反應溶液流經自身使自身與反應釜之間形成物料循環。

6.根據權利要求5所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,破碎室內采用聚能式超聲波振動棒對流經破碎室的石墨碎料進行破碎,破碎室使用低溫循環箱從破碎室的側壁夾層對破碎室內部溶液進行冷卻。

7.根據權利要求3所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,反應釜的內部形狀不為圓筒狀。

8.根據權利要求7所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,反應釜的內部形狀為六棱柱形。

9.根據權利要求3所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,金屬板與石墨板間距1cm,超聲波振動板于石墨板間距10cm。

10.根據權利要求1所述的超聲與射線協同剝離石墨烯的石墨烯制備方法,其特征在于,石墨板采用不添加表面活性劑和氧化劑的石墨板,反應溶液ph值為1.8-2.8,電導率2-4ms/cm,固含量值為0.5-0.55%。

技術總結

本發明屬于石墨烯制備技術領域,公開了超聲與射線協同剝離石墨烯的石墨烯制備方法,在裝有反應溶液的反應釜內設置金屬板、超聲波振動板和石墨板,將石墨板接電源正極,將金屬板接電源負極,利用超聲波振動板的超聲振動和金屬板的陰極射線同時對石墨板進行剝離,進而制備石墨烯。本發明利用陰極射線和超聲振動共同剝離石墨烯,相比于傳統機械生產方式生產效率和產品質量均更高。

技術研發人員:周蒙,周泓坤

受保護的技術使用者:北京運吉科技有限公司

技術研發日:

技術公布日:2025/3/20

- 還沒有人留言評論。精彩留言會獲得點贊!