用于碳碳復合材料或碳陶復合材料的預制體及其制備方法與流程

本申請涉及碳碳復合材料或碳陶復合材料的預制體及其制備方法。

背景技術:

1、碳陶制動件以其輕質、高比強度、優(yōu)異的熱穩(wěn)定性和耐磨性等特性,在航空航天、高速列車以及高端汽車等領域展現(xiàn)出廣泛的應用前景。傳統(tǒng)的碳陶制動件制備工藝主要有兩種方式:短纖模壓碳陶制動件和長纖碳陶制動件。短纖模壓工藝采用短切碳纖維加樹脂原料通過加熱模壓的方式進行固化成型胚體,然后滲硅制備碳陶制動件。長纖工藝則采用三維針刺碳纖維預制體,用一層網胎一層無緯布的循環(huán)鋪層方式,其中無緯布為0°和90°兩個方向交替使用,在厚度方向上采用整束纖維穿刺結合,隨后通過化學氣相沉積和樹脂浸漬碳化的方式進行碳基體致密化,然后通過滲硅制備碳陶制動件。這兩種方式制備的碳陶制動件預制體均存在層間結合強度不高的問題,在高速重載條件下容易產生分層破壞的安全風險。因此,找到一種新的編制方式來解決層間結合強度不足的問題可以極大的提高碳陶制動件的應用場景。

2、隨著技術的發(fā)展,碳陶制動件的制備方法逐漸成熟,最主要的滲硅工藝包括化學氣相滲透法(cvi)、先驅體浸漬裂解法(pip)等。而使用pip工藝制備碳陶制動件會造成碳纖維的損傷,降低強度性能。碳纖維損傷的主要形式是熱應力物理損傷,即碳纖維表面附著的先驅體在高溫下無機化形成陶瓷體,同時伴隨著大的體積收縮,在碳纖維的牽引下,基體的體積收縮以開裂形式出現(xiàn),裂紋的取向以垂直于纖維軸向為主,在滲硅過程發(fā)現(xiàn)第一周期浸漬裂解對碳纖維損傷最大,碳纖維的強度損失率遠大于后續(xù)多個周期浸漬裂解中碳纖維強度損失的總和。cvi滲硅工藝形成的基體均勻性好能夠降低材料內部殘余熱應力小,對碳纖維損傷程度較低。

3、隨著進一步的研究人們在碳基體致密化過后,采用較高石墨化溫度2000℃以上會導致包裹碳纖維的碳基體出現(xiàn)微裂紋,會造成在滲硅過程中液態(tài)硅相流入在碳纖維表面形成碳化硅從而造成碳纖維損傷,從而影響碳陶制動件復合材料的成品性能。

4、在現(xiàn)有技術中,對預制體的處理和編制方式,到后續(xù)高溫處理中擇一適用,因此很難避免這種方式帶來的缺點。

技術實現(xiàn)思路

1、本發(fā)明的目的在于,克服現(xiàn)有的編制方式帶來的層間結合力不高的問題,提供了改進的制動件預制體及其制備方法。

2、為此,本申請的一些實施例提供了一種用于碳碳復合材料或碳陶復合材料的預制體,其由三維環(huán)形碳纖維預制體制成,所述三維環(huán)形碳纖維預制體的每一層都包括纏繞定向與三維環(huán)形碳纖維預制體的軸向成第一夾角為的第一定向纖維,以及纏繞定向與三維環(huán)形碳纖維預制體的軸向成第二夾角為的第二定向纖維;其中,所述第一夾角或所述第二夾角大于0度小于90度,所述第一纖維和所述第二纖維至少之一是碳纖維。

3、在一些實施例中,所述三維環(huán)形碳纖維預制體的每一層纏繞的所述第一定向纖維與軸向方向的第一夾角均不相同;所述三維環(huán)形碳纖維預制體的每一層纏繞的所述第二定向碳纖維與軸向方向的第二夾角均不相同。

4、在一些實施例中,所述第一定向纖維和所述第二定向纖維均是碳纖維,且由同一碳纖維束纏繞而成。

5、本申請的另一些實施例提供了一種碳碳復合材料的制備方法,其包括:步驟1:形成上述任意一項的三維環(huán)形碳纖維預制體;步驟2:第一次cvi致密化處理:將經高溫熱處理后三維環(huán)形碳纖維預制體的在沉積室中利用碳源氣體進行沉積;步驟3:低溫石墨化處理:將經過第一次致密化的預制體進行低溫石墨化得到所述碳碳復合材料。

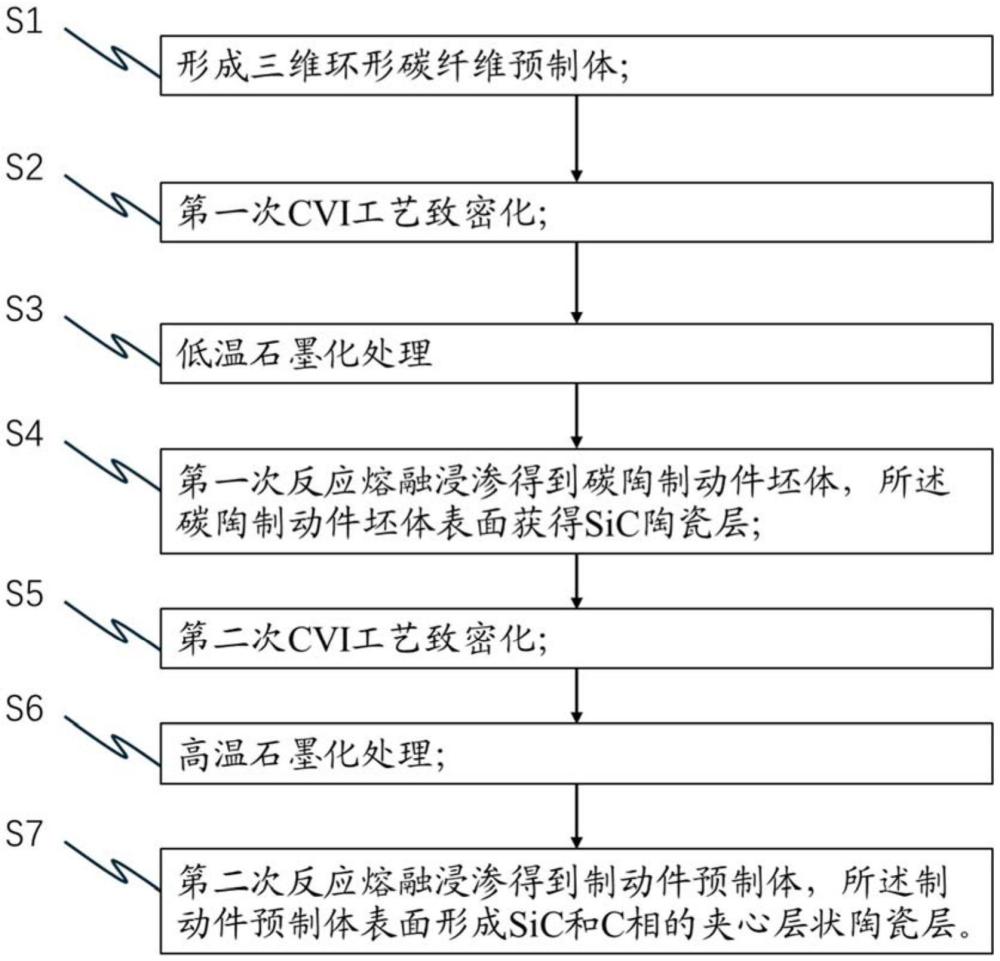

6、本申請的另一些實施例提供了一種碳陶復合材料的制備方法,其包括:步驟1:形成上述任意一項的三維環(huán)形碳纖維預制體;步驟2:第一次cvi致密化處理:將經高溫熱處理后三維環(huán)形碳纖維預制體的在沉積室中利用碳源氣體進行沉積;步驟3:低溫石墨化處理:將經過第一次致密化的預制體進行低溫石墨化;步驟4:第一次反應熔融浸滲:將經過低溫石墨化的預制體包埋于硅粉之中,并放至于石墨坩堝中,置于真空高溫爐,一并放入高溫爐中進行滲硅得到碳陶制動件坯體,碳陶制動件坯體具有第一碳化硅陶瓷層;步驟5:第二次cvi致密化處理,包括將的碳陶制動件坯體重新放到沉積室中,利用碳源氣體進行沉積;步驟6:高溫石墨化處理,包括將經過第二次致密化處理的預制體進行高溫石墨化;步驟7第二次反應熔融浸滲:將經過高溫石墨化處理的預制體包埋于硅粉之中,并放至于石墨坩堝中,置于真空高溫爐,一并放入高溫爐中進行滲硅得到所述制動件預制體,所述制動件預制體的表面具有第二碳化硅陶瓷層,從而形成碳化硅陶瓷層和熱解碳層的夾芯陶瓷層得到所述碳陶復合材料。

7、在一些實施例中,所述步驟2中沉積溫度為850℃~1150℃,沉積總時間為300~400小時,沉積過程中第一次沉積時間為220~250小時、第二次沉積時間為30~50小時、第三次沉積時間為30~100小時,在沉積過程中每次取出都要進行打磨處理。

8、在一些實施例中,所述步驟3高溫熱處理溫度在1500℃~1800℃,時間為2~8小時。

9、在一些實施例中,所述步驟4將預制體包埋于硅粉之中,并放至于石墨坩堝中,置于真空高溫爐,以3~5℃/min的速率升到1500~1650℃,保溫1~2小時,隨爐冷卻至室溫,使預制體表面獲得所述第一碳化硅陶瓷層。

10、在一些實施例中,根據(jù)權利要求7所述的制動件預制體的制備方法,其特征是,所述步驟5沉積溫度為850℃~1150℃,沉積總時間為200~300小時,沉積過程中第一次沉積時間為100~150小時、第二次沉積時間為50~100小時、第三次沉積時間為50~100小時,在沉積過程中每次取出都要進行打磨處理。

11、在一些實施例中,所述步驟6中高溫熱處理溫度在2000℃以上,時間為2~8小時。

12、在一些實施例中,所述步驟7將預制體包埋于硅粉之中,并放至于石墨坩堝中,置于真空高溫爐,以3~5℃/min的速率升到1500~1650℃,保溫1~2小時,隨爐冷卻至室溫,使預制體表面獲得所述第二碳化硅陶瓷層。

13、為此本申請的一些實施例提供了由碳纖維纏繞編織而成的三維環(huán)形碳纖維預制體,兩種高溫石墨化方式對碳基體進行石墨化,該種方式能夠更好的避免層間結合力不足和碳纖維損壞的情況,實現(xiàn)提高強度目的。

技術特征:

1.一種用于碳碳復合材料或碳陶復合材料的預制體,其特征在于,由三維環(huán)形碳纖維預制體制成,所述三維環(huán)形碳纖維預制體的每一層都包括纏繞定向與三維環(huán)形碳纖維預制體的軸向成第一夾角為的第一定向纖維,以及纏繞定向與三維環(huán)形碳纖維預制體的軸向成第二夾角為的第二定向纖維;其中,所述第一夾角或所述第二夾角大于0度小于90度,所述第一纖維和所述第二纖維至少之一是碳纖維。

2.根據(jù)權利要求1所述的用于碳碳復合材料或碳陶復合材料的預制體,其特征在于,所述三維環(huán)形碳纖維預制體的每一層纏繞的所述第一定向纖維與軸向方向的第一夾角均不相同;所述三維環(huán)形碳纖維預制體的每一層纏繞的所述第二定向碳纖維與軸向方向的第二夾角均不相同。

3.根據(jù)權利要求1所述的用于碳碳復合材料或碳陶復合材料的預制體,其特征在于,所述第一定向纖維和所述第二定向纖維均是碳纖維,且由同一碳纖維束纏繞而成。

4.一種碳碳復合材料的制備方法,其特征在于,包括:

5.一種碳陶復合材料的制備方法,其特征在于,包括:

6.根據(jù)權利要求4或5所述的制備方法,其特征是,所述步驟2中沉積溫度為850℃~1150℃,沉積總時間為300~400小時,沉積過程中第一次沉積時間為220~250小時、第二次沉積時間為30~50小時、第三次沉積時間為30~100小時,在沉積過程中每次取出都要進行打磨處理。

7.根據(jù)權利要求4或5所述的制備方法,其特征是,所述步驟3中高溫熱處理溫度在1500℃~1800℃,時間為2~8小時。

8.根據(jù)權利要求5所述的制備方法,其特征是,

9.根據(jù)上述方法形成的碳陶復合材料,其特征在于:摩擦系數(shù)為0.38~039,彎曲強度為205~227mpa之間,層間剪切強度為21~26mpa。

技術總結

本申請公開了一種用于碳碳復合材料或碳陶復合材料的預制體,其基于三維環(huán)形碳纖維預制體形成,所述制備方法采用兩次CVI致密化處理、兩次石墨化處理、兩次反應熔融浸滲、從而形成陶瓷層和熱解碳層的夾芯層。本發(fā)明所述預制體形成的碳陶復合材料的摩擦片具有夾芯層狀的碳化硅陶瓷層和碳層組成的雙層結構、比現(xiàn)有技術制備的碳陶剎車盤的強度更高。該種制備編制方式極大的提高了制動時的摩擦系數(shù),兩次石墨化處理最終避免形成的碳化硅對碳纖維的損傷。

技術研發(fā)人員:沈星漢,江壯壯,王晉,劉城,董文昊,華石

受保護的技術使用者:上海瑄西新材料有限公司

技術研發(fā)日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!