一種特種油田用氫化丁腈橡膠及其制備方法與流程

本發(fā)明屬于橡膠,具體的說涉及一種大分子三雜臂星型復合功能化接枝劑制備一種特種油田用氫化丁腈橡膠及其制備方法。

背景技術:

1、氫化丁腈橡膠(簡稱hnbr)是對丁腈橡膠中碳碳雙鍵進行選擇性加氫制備得到,因此hnbr不僅保留了nbr的耐油性能、耐腐蝕和彈性性能,而且表現(xiàn)出優(yōu)越的耐老化性能和耐高溫性能,并且拉伸強度、斷裂伸長率、耐磨性和硬度等機械性能得到了提高,被廣泛用在泵用活塞、旋轉(zhuǎn)膠管、閥門密封圈、鉆管護罩等的石油勘探設備中。

2、雖然對碳碳雙鍵的氫化賦予了hnbr非常優(yōu)異的性能,但同時也給hnbr材料帶來一個嚴重的缺陷問題,氫化后的丁腈橡膠(簡稱nbr)中主鏈為高度有序的聚乙烯結(jié)構(gòu),非常容易形成結(jié)晶結(jié)構(gòu),同時造成tg的升高,因此hnbr制品的耐耐寒性能較差。由于我國石油鉆探業(yè)務大部分都集中在西部和東北地區(qū),這些地區(qū)的最低氣溫可以達到-50℃左右,石油鉆井設備面臨著低溫條件下的應用環(huán)境,對橡膠密封材料的耐耐寒性提出了極高的要求。

3、現(xiàn)有技術中,有關耐低溫氫化丁腈橡膠制備方法的專利文獻報道很多。如:

4、cn?106349410?b公開了一種壓縮耐寒性的特種氫化丁腈橡膠及其制備方法,其橡膠主鏈上含有環(huán)氧基團,部分所述環(huán)氧基團還接有酯基側(cè)基;所述酯基側(cè)基由c6-c24的酸酐與所述環(huán)氧基團開環(huán)反應生成。制備方法包括在橡膠分子主鏈中引入環(huán)氧基團,進而將部分所述環(huán)氧基團在催化劑作用下與酸酐反應,引入酯基,得到含有環(huán)氧基團和酯基的特種氫化丁腈橡膠。cn?105294939b公開了一種低溫級氫化丁腈橡膠生膠,是丁二烯、丙烯腈和反丁烯二酸二丁酯的共聚物,該共聚物數(shù)均分子量為1.05~3.25×105,重均分子量為3.02~9.32×105,多分散系數(shù)為2.0~2.7;所述低溫級氫化丁腈橡膠生膠加氫度在90%以上,玻璃化轉(zhuǎn)變溫度為-38℃~-42℃。cn?112592461?b公開了一種具有耐低溫高阻尼的特點的改性氫化丁腈橡膠材料及其制備方法與應用。所述改性氫化丁腈橡膠材料,采用hnbr/pnb嵌段共聚物為原料制備得到的;所述hnbr/pnb嵌段共聚物是以降冰片烯單體為改性劑、通過烯烴復分解反應對nbr或hnbr改性而得到的。cn?115594898a公開了一種耐低溫氫化丁腈混煉膠及其密煉制備方法,主要將氫化丁腈生膠、增塑劑和硬度調(diào)節(jié)劑進行共混、密煉,最終獲得邵爾a硬度67±5,拉伸強度≥14mpa,拉斷伸長率≥180%,壓縮永久變形≤35%,45℃壓縮耐寒系數(shù)≥0.16的具有耐耐寒性的氫化丁腈混煉膠。cn?105754164a公開了一種耐低溫橡膠材料,雖然該材料耐耐寒性能有所提高,但是增塑劑鄰苯二甲酸二辛酯(dop)的加入,使材料的力學性能和耐油性能有所下降,并且dop不環(huán)保易析出。張東恒等公開了利用乙丙橡膠(epdm)與hnbr共混來提高hnbr的耐寒性能,在epdm添加量為15%時tg下降3℃;但繼續(xù)提高epdm用量,共混膠的tg并不再降低(合成橡膠工業(yè),2002,25(1):)。

5、上述現(xiàn)有技術中,雖然通過添加小分子改性劑、共聚法和共混法、可以在一定程度上提高氫化丁腈橡膠的耐耐寒性。但是這些方法仍存在一定的局限性,其制備方法存在工藝復雜,實際操作困難,添加量大,成本高,改性效果不明顯等問題。

技術實現(xiàn)思路

1、為了解決現(xiàn)有技術存在的問題,提供一種生膠的撕裂強度≥78kn/m、耐壓縮永久變形≤9.0%和玻璃化轉(zhuǎn)變溫度tg<-80℃的特種油田用氫化丁腈橡膠的制備方法。該發(fā)明首先對2,4,6-三溴苯基烯丙基醚進行水解反應,合成出2,4,6-三羥基苯基烯丙基醚,然后與4-羥基-3-烷氧基-1-丙烯基苯制備出大分子復合功能化單體;其次將大分子復合功能化單體與對烷基苯乙烯、1,3-丁二烯和苯乙烯,通過變溫聚合、變速聚合和分布偶合制備出一種寬乙烯基分布、無規(guī)漸變段的大分子三雜臂星型復合功能化接枝劑。該接枝劑賦予氫化丁腈橡膠非常優(yōu)異的撕裂強度、耐形變性和耐寒性,實現(xiàn)了氫化丁腈橡膠的力學性能、耐形變性和耐寒性三者之間的平衡,非常適用于在低溫工況下抗撕裂和耐壓縮的油井作業(yè)要求的潛油螺桿泵定子橡膠材料。

2、如無特殊說明,本發(fā)明所述的“份”均是指質(zhì)量份,所述的“%”均指質(zhì)量百分數(shù),所述的“比”均指質(zhì)量比。

3、為了實現(xiàn)上述目的,本發(fā)明提供一種特種油田用氫化丁腈橡膠的制備方法,該制備方法包括如下步驟:

4、(1)大分子三雜臂星型復合功能化接枝劑的制備:

5、a?2,4,6-三羥基苯基烯丙基醚的制備:在聚合釜中,通入氬氣置換,向聚合釜中依次加入去離子水、2,4,6-三溴苯基烯丙基醚、naoh水溶液,攪拌、混合、加熱,升溫,反應,最后萃取、分離、洗滌、干燥,得到2,4,6-三羥基苯基烯丙基醚;

6、b大分子復合功能化單體的制備:在聚合釜中,通入氬氣將系統(tǒng)置換,向聚合釜中依次加入溶劑、4-羥基-3-烷氧基-1-丙烯基苯、2,4,6-三羥基苯基烯丙基醚、結(jié)構(gòu)調(diào)節(jié)劑,升溫,再向聚合釜中加入引發(fā)劑1反應;最后再向聚合釜中加入1,3-丁二烯進行封端,反應直至無游離單體存在時為止,膠液經(jīng)濕法凝聚、烘干,得到大分子復合功能化單體;

7、c?sb/(s→b)共聚物的制備:在聚合釜中,通入氬氣將系統(tǒng)置換,向聚合釜中依次加入溶劑、結(jié)構(gòu)調(diào)節(jié)劑,升溫,加入引發(fā)劑1,隨后將1,3-丁二烯和苯乙烯攪拌混合,加入聚合釜中,反應,直至無游離單體存在時為止,膠液經(jīng)濕法凝聚、烘干,得到無規(guī)、長的漸變段sb/(s→b)共聚物;

8、d大分子三雜臂星型復合功能化接枝劑的制備:在中,通入氬氣將系統(tǒng)置換,向聚合釜中依次加入溶劑1、對烷基苯乙烯、第一次結(jié)構(gòu)調(diào)節(jié)劑,升溫,加入引發(fā)劑1,反應,形成對烷基苯乙烯均聚物鏈段;然后再向聚合釜中依次加入1,3-丁二烯、第二次結(jié)構(gòu)調(diào)節(jié)劑,升溫,反應為變溫聚合,在40~60min內(nèi),溫度從60℃逐漸升至90℃,形成寬乙烯基分布的br鏈段,隨后加入偶聯(lián)劑進行偶聯(lián)反應;而后將sb/(s→b)共聚物和溶液混合后攪拌溶解,直到完全溶解后加入到聚合釜中進行偶聯(lián)反應;最后將大分子復合功能化單體與溶劑2混合后攪拌溶解,直到完全溶解后加入到聚合釜中進行偶聯(lián)反應,最后再向聚合釜中加入1,3-丁二烯進行封端,反應直至無游離單體存在時為止,反應完成后用水處理偶聯(lián)后的反應混合物,膠液經(jīng)濕法凝聚、烘干,制得膠液經(jīng)濕法凝聚、烘干,得到大分子三雜臂星型復合功能化接枝劑;

9、(2)特種油田用氫化丁腈橡膠的制備:

10、a氫化丁腈橡膠(hnbr)的制備:將丁腈橡膠溶于氯苯溶液中,配置成膠液,然后將膠液加入到反應釜中通入惰性氣體脫除反應釜中的空氣,接著用氫氣排除反應釜中的惰性氣體后,在氮氣保護下加入grubbsⅰ催化劑的二甲苯溶液,加壓,升溫,反應后,體系降溫,凝聚,真空干燥,得到hnbr橡膠;

11、b特種油田用氫化丁腈橡膠的制備:將hnbr橡膠溶于氯苯溶液中,配置成膠液,然后將膠液加入到反應釜中,通入惰性氣體置換,而后向反應釜中加入大分子三雜臂星型復合功能化接枝劑,攪拌混合、加熱,加入引發(fā)劑2和氯苯的混合液,反應后,絮凝,洗滌,干燥,得到特種油田用氫化丁腈橡膠;

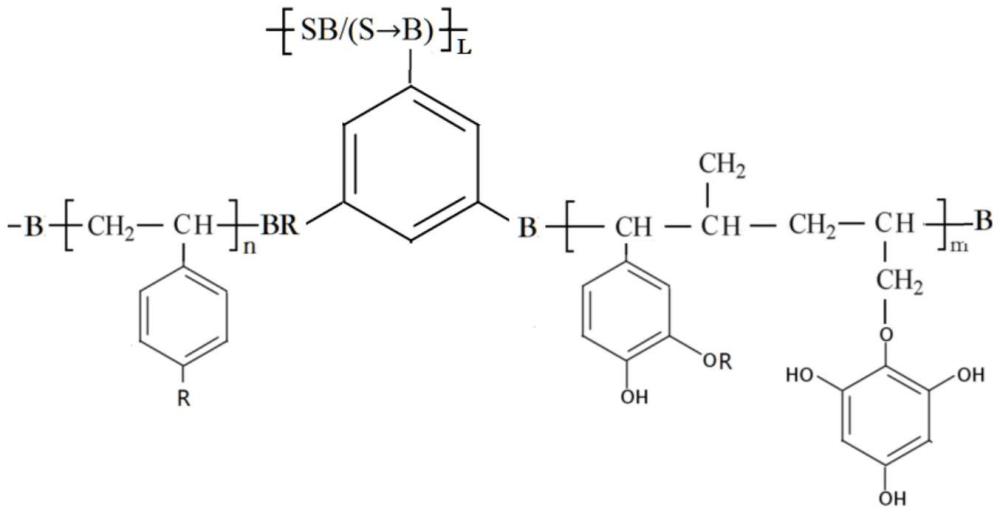

12、所述大分子三雜臂星型復合功能化接枝劑具有以下結(jié)構(gòu):

13、

14、其中,r為c1~c6的直鏈烷基;br為寬乙烯基分布的1,3-丁二烯均聚物段;b為封端1,3-丁二烯;n、m和l是重復單元數(shù),n≥1,m≥1和l≥1的正整數(shù);所述大分子三雜臂星型復合功能化接枝劑的數(shù)均分子量(mn)為7000~8000,分子量分布(mw/mn)為13.17~14.67。

15、本發(fā)明所述的對烷基苯乙烯是一種芳基乙烯類化合物,選自對甲基苯乙烯、對乙基苯乙烯、對丙基苯乙烯、對丁基苯乙烯、對戊基苯乙烯和對己基苯乙烯中的一種,優(yōu)選對甲基苯乙烯。

16、本發(fā)明所述的4-羥基-3-烷氧基-1-丙烯基苯是一種不飽和有機化合物,選自4-羥基-3-甲氧基-1-丙烯基苯、4-羥基-3-乙氧基-1-丙烯基苯、4-羥基-3-丙氧基-1-丙烯基苯、4-羥基-3-丁氧基-1-丙烯基苯、4-羥基-3-戊氧基-1-丙烯基苯和4-羥基-3-己氧基-1-丙烯基苯中的一種,優(yōu)選4-羥基-3-乙氧基-1-丙烯基苯。

17、本發(fā)明所述的引發(fā)劑1是一種烴基單鋰化合物,即rli,其中r是含有1~20個碳原子的飽和脂肪族烴基、脂環(huán)族烴基、芳烴基或者上述基團的復合基。這種烴基單鋰化合物選自正丁基鋰、仲丁基鋰、甲基丁基鋰、苯基丁基鋰、萘鋰、環(huán)己基鋰、十二烷基鋰中的一種,優(yōu)選正丁基鋰。有機鋰的加入量由設計的聚合物的分子量決定。

18、本發(fā)明所述的引發(fā)劑2是一種有機過氧化物,選自二乙酰基過氧化物、二異丁酰基過氧化物、過氧化氫異丙苯、過氧化二異丙苯(dcp)和過氧化二苯甲酰(bpo)中的一種,優(yōu)選dcp,以hnbr橡膠的質(zhì)量為100份計,其加入量為0.05~0.2份。

19、本發(fā)明所述的偶聯(lián)劑為1,3,5-三氯化苯,1,3,5-三溴化苯中的一種,優(yōu)選1,3,5-三氯化苯。其用量依引發(fā)劑1的量而定,通過過量的偶聯(lián)劑,逐步聚合,最終形成具有雜臂結(jié)構(gòu)的星型聚合物,總引發(fā)劑1與偶聯(lián)劑用量的摩爾比為3.0~4.0。

20、本發(fā)明所述的丁腈橡膠是由1,3-丁二烯和丙烯腈通過乳液聚合共聚而成。其中丁腈橡膠的丙烯腈含量為20wt%~42wt%,優(yōu)選22wt%~35wt%。

21、本發(fā)明所述的結(jié)構(gòu)調(diào)節(jié)劑是一種極性有機化合物在聚合體系中產(chǎn)生溶劑化效應,能夠調(diào)節(jié)苯乙烯與1,3-丁二烯的競聚率,使兩者無規(guī)共聚。這類極性有機化合物選自二乙二醇二甲醚(2g)、四氫呋喃(thf)、乙醚、乙基甲醚、苯甲醚、二苯醚、乙二醇二甲醚(dme)、三乙胺中的一種,優(yōu)選四氫呋喃(thf)。

22、本發(fā)明所述的溶劑、溶劑1、溶劑2或溶液可以選自環(huán)己烷、二硫化碳(cs2)、硝基苯、石油醚、四氯乙烷、甲苯、二甲苯中的一種,優(yōu)選環(huán)己烷。

23、本發(fā)明步驟(1)的a中,所述去離子水、2,4,6-三溴苯基烯丙基醚、naoh水溶液的質(zhì)量比為300~400:100:20~30。

24、本發(fā)明步驟(1)的a中,所述naoh水溶液的質(zhì)量濃度為10%~20%。

25、本發(fā)明步驟(1)的a中,所述升溫至溫度為130~140℃;所述反應的時間為6~8hr。

26、本發(fā)明步驟(1)的a中,所述2,4,6-三羥基苯基烯丙基醚的收率為80%~83%。

27、本發(fā)明步驟(1)的b中,所述溶劑、4-羥基-3-烷氧基-1-丙烯基苯、2,4,6-三羥基苯基烯丙基醚、結(jié)構(gòu)調(diào)節(jié)劑、1,3-丁二烯的質(zhì)量比為200~300:30~40:60~70:0.3~0.5:2~5。

28、本發(fā)明步驟(1)的b中,所述升溫至溫度為70~80℃。

29、本發(fā)明步驟(1)的b中,加入引發(fā)劑1后反應的時間為90~100min。

30、本發(fā)明步驟(1)的b中,入1,3-丁二烯進行封端的反應時間為30~40min。

31、本發(fā)明步驟(1)的c中,所述溶劑、結(jié)構(gòu)調(diào)節(jié)劑、1,3-丁二烯、苯乙烯的質(zhì)量比為300~400:0.1~0.4:100:30~40。

32、本發(fā)明步驟(1)的c中,所述升溫至溫度為60~70℃。

33、本發(fā)明步驟(1)的c中,所述攪拌混合的時間為20~30min;所述反應的時間為70~80min,初始加料速度>8.0%混合物/min,加料速度降低幅度依反應時間來定。

34、本發(fā)明步驟(1)的d中,所述溶劑1、對烷基苯乙烯、第一次結(jié)構(gòu)調(diào)節(jié)劑、1,3-丁二烯、第二次結(jié)構(gòu)調(diào)節(jié)劑、sb/(s→b)共聚物、溶液、大分子復合功能化單體、溶劑2的質(zhì)量比為200~300:100:0.3~0.6:50~60:0.05~0.1:20~30:100~200:5~10:50~100。

35、本發(fā)明步驟(1)的d中,加入引發(fā)劑1之前,升溫至溫度為50~60℃;加入引發(fā)劑1后反應的時間為80~90min。

36、本發(fā)明步驟(1)的d中,加入偶聯(lián)劑進行偶聯(lián)反應的時間為60~70min。

37、本發(fā)明步驟(1)的d中,加入sb/(s→b)共聚物和溶液混合后攪拌溶解的時間為60~70min。

38、本發(fā)明步驟(1)的d中,加入sb/(s→b)共聚物和溶液混合后的偶聯(lián)反應的時間為80~90min。

39、本發(fā)明步驟(1)的d中,加入大分子復合功能化單體與溶劑混合后攪拌溶解的時間為70~80min。

40、本發(fā)明步驟(1)的d中,加入大分子復合功能化單體與溶劑后的偶聯(lián)反應的時間為110min~120min。

41、本發(fā)明步驟(1)的d中,所述封端時,以對烷基苯乙烯的質(zhì)量為100%計,所述1,3-丁二烯的加入量為2%~5%。

42、本發(fā)明步驟(1)的d中,加入1,3-丁二烯進行封端的反應時間為30~40min。

43、本發(fā)明步驟(2)的a中,所述丁腈橡膠、grubbsⅰ催化劑的質(zhì)量比為100:0.02~0.1。

44、本發(fā)明步驟(2)的a中,所述膠液中丁腈橡膠的質(zhì)量份數(shù)為3%~6%。

45、本發(fā)明步驟(2)的a中,所述grubbsⅰ催化劑的二甲苯溶液中grubbsⅰ催化劑的質(zhì)量濃度為5%~10%。

46、本發(fā)明步驟(2)的a中,所述加壓至壓力為11~14mpa;所述升溫至溫度為100~120℃;所述反應的時間為9~11hr。

47、本發(fā)明步驟(2)的a中,所述hnbr橡膠的加氫度hd<90%。

48、本發(fā)明步驟(2)的b中,所述hnbr橡膠、大分子三雜臂星型復合功能化接枝劑、氯苯的質(zhì)量比為100:2~4:50~100。

49、本發(fā)明步驟(2)的b中,所述膠液中hnbr橡膠的質(zhì)量份數(shù)為6%~9%。

50、本發(fā)明步驟(2)的b中,所述反應的溫度為80~90℃,時間為11.0~12.0hr。

51、本發(fā)明步驟(2)的b中,所述特種油田用氫化丁腈橡膠的接枝率為1.7%~3.5%。

52、本發(fā)明所述的聚合反應都在無氧、無水和惰性氣體環(huán)境中進行。所述惰性氣體是氮氣或除了氡以外的元素周期表中0族元素的氣體,優(yōu)選氮氣。

53、本發(fā)明所述的反應釜可以是環(huán)管反應器或釜式反應器,優(yōu)選釜式反應器。

54、本發(fā)明步驟(2)的a中加壓是通過加入氫氣實現(xiàn)的,所述的氫氣加入量為本領域技術人員所熟知的,氫氣的加入量符合現(xiàn)有技術中的常規(guī)加入范圍,本發(fā)明不做特別限定。

55、本發(fā)明還提供一種上述制備方法得到的特種油田用氫化丁腈橡膠。

56、本發(fā)明與現(xiàn)有技術相比,至少具有如下優(yōu)點和有益效果:

57、(1)本發(fā)明制備的大分子復合功能化單體,采用2,4,6-三羥基苯基烯丙基醚與4-羥基-3-烷氧基-1-丙烯基苯,通過陰離子聚合制備出大分子復合功能化單體。這種單體將烷氧基、多羥基和醚基整合在一個大分子鏈上,充分地利用大分子的“集積效應”,醚基、多羥基和烷氧基的“基團效應”,同時與三雜臂星型結(jié)構(gòu)產(chǎn)生一定的“協(xié)同效應”,能夠更加有效地降低hnbr的玻璃化轉(zhuǎn)變溫度(tg),能夠制備出生膠的玻璃化轉(zhuǎn)變溫度tg<-80℃的特種油田用氫化丁腈橡膠,適用于工作溫度為-80℃低溫工況下的油井作業(yè)。

58、(2)本發(fā)明制備的大分子三雜臂星型復合功能化接枝劑,這種接枝劑將對烷基苯乙烯均聚物鏈段、sb/(s→b)共聚物和大分子復合功能化單體整合在一個大分子鏈上,充分地利用對烷基苯均聚物中烷基苯的“集積效應”,sb/(s→b)共聚物和大分子復合功能化單體中的苯基的“基團效應”會產(chǎn)生一定的“協(xié)同效應”,避免因大分子復合功能化單體對hnbr的結(jié)晶度破壞,從而導致hnbr撕裂強度下降的同時,還能更加有效地提高hnbr的撕裂強度,能夠制備出生膠的撕裂強度≥78kn/m的一種特種油田用氫化丁腈橡膠,能夠滿足潛油螺桿泵定子橡膠材料在油井作業(yè)時抗撕裂強度的要求。

59、(3)本發(fā)明通過三雜臂星型結(jié)構(gòu)的設計,將三種不同微觀結(jié)構(gòu)的鏈段組合在一個大分子鏈上形成一種三雜臂星型結(jié)構(gòu),這樣可以使得不同鏈段的性能有機地結(jié)合在一起并協(xié)同發(fā)揮作用,利用br鏈段中的寬乙烯基分布,-sb/(s→b)-鏈段的無規(guī)性和漸變性,以及三雜臂結(jié)構(gòu)中各個鏈段的競聚率和空間位阻效應的不同,在hnbr的接枝聚合過程中分子鏈段的無序性增大,明顯地破壞分子鏈的規(guī)整性,使得分子量分布明顯地變寬保證了hnbr能夠獲得良好的粘彈性能,在極大地提高了hnbr耐壓縮永久變形性能夠制備出生膠的壓縮永久變形≤9.0%的特種油田用氫化丁腈橡膠,能夠滿足潛油螺桿泵定子橡膠材料在油井作業(yè)時耐壓縮的要求。

60、(4)大分子三雜臂星型復合功能化接枝劑能夠以低的添加量在提高hnbr的撕裂強度、耐壓縮永久變形和降低hnbr的玻璃化轉(zhuǎn)變溫度(tg)方面效果十分顯著,在實現(xiàn)hnbr的撕裂強度、耐壓縮性和耐寒性三者之間的平衡關系上達到很好的“協(xié)同效應”。

61、(5)本發(fā)明的特種油田用氫化丁腈橡膠的制備方法具有綠色環(huán)保,改性效果高效,改性劑用量低,原料市售易得,適合工業(yè)化生產(chǎn)等特點。

- 還沒有人留言評論。精彩留言會獲得點贊!