一種可降解環氧樹脂的制備方法及應用

本發明屬于材料合成,具體涉及一種可降解環氧樹脂的制備方法及應用。具體涉及不同長度的烷基縮水甘油醚接枝改性的胺固化劑與席夫堿基環氧單體通過聚合誘導微相分離方法實現可調節的剛度和韌性。并且可應用于高性能的可降解膠粘劑領域。

背景技術:

1、環氧樹脂是目前使用量最大、應用范圍最廣的熱固性塑料之一,其具備的共價交聯網絡結構提供了良好的力學性能、熱穩定性、尺寸穩定性和耐溶解性,廣泛應用于復合材料、涂料、膠黏劑等領域。其中,由于環氧樹脂本身的強極性基團,可在大部分基體上形成牢固的界面層,因此廣泛應用于膠粘劑領域。然而環氧樹脂的永久交聯結構使材料無法再回收和再加工,造成資源浪費和環境破壞問題。目前雖然可通過直接熱解、強氧化劑降解、有機金屬催化降解以及引入動態共價鍵等手段來實現環氧樹脂降解及回收,但是直接熱解和強氧化劑降解不適用于膠粘劑領域的環氧樹脂,因為會對被黏附基體也造成破壞,而有機金屬催化降解成本昂貴。因此,在環氧樹脂合成過程中引入動態共價鍵,不僅可以在溫和條件下對樹脂基體進行快速降解,而且可以實現對其閉環回收再利用。此外,動態共價鍵種類多,常見的有縮醛鍵、硼酸酯鍵、二硫鍵、席夫堿鍵(亞胺鍵)以及diels-alder加合物等。為獲得多途徑以及可閉環回收的化學降解方法,席夫堿鍵成為了最佳的選擇,因為其可以在酸性溶液下或脂肪胺中發生解離,從而達到對含席夫堿的環氧樹脂降解的目的。

2、cn?117567444?a公開了一種基于呋喃含亞胺鍵的環氧樹脂單體、制備及其應用。其通過可逆的亞胺鍵構筑了一系列含呋喃環環氧單體,并在固化開環過程中形成的羥基與呋喃環的氧原子作用,從而在交聯網絡中存在大量氫鍵,提供了較高力學強度和沖擊強度。然而,所得環氧樹脂的斷裂伸長率卻較低,傾向于脆性斷裂。

3、因此,即便目前可通過席夫堿等動態共價鍵制得一系列可回收和可再加工環氧樹脂并具備良好的黏附性能,但已知基于動態共價鍵的環氧樹脂存在脆性大的缺點,且實現剛韌平衡較為困難。同時脆性的樹脂基體形成的粘接接頭會因機械應力而發生突然力學失效。如何調控可降解環氧樹脂的剛性和韌性,并能保持高黏附性能成為了一個重要的研究課題。

技術實現思路

1、針對現有可降解環氧樹脂存在的剛性和韌性難以調控的問題,本發明設計的目的是為了提升席夫堿基環氧樹脂可調控的剛性和韌性,提供一種可降解環氧樹脂的制備方法及應用,具體通過以下技術方案加以實現:

2、一種可降解環氧樹脂的制備方法,包括以下步驟:

3、1)將酚類芳香醛單體與脂肪族二胺以摩爾比2:1分別溶解于醇類溶劑中,在室溫下,將脂肪族二胺的醇類溶液滴加入酚類芳香醛單體的醇類溶液中進行化學反應,直至反應體系中產生大量黃色沉淀為止,反應完成后將懸濁液過濾,得到黃色固體產物,用醇類溶劑洗滌并干燥后得到環氧單體的前驅體;

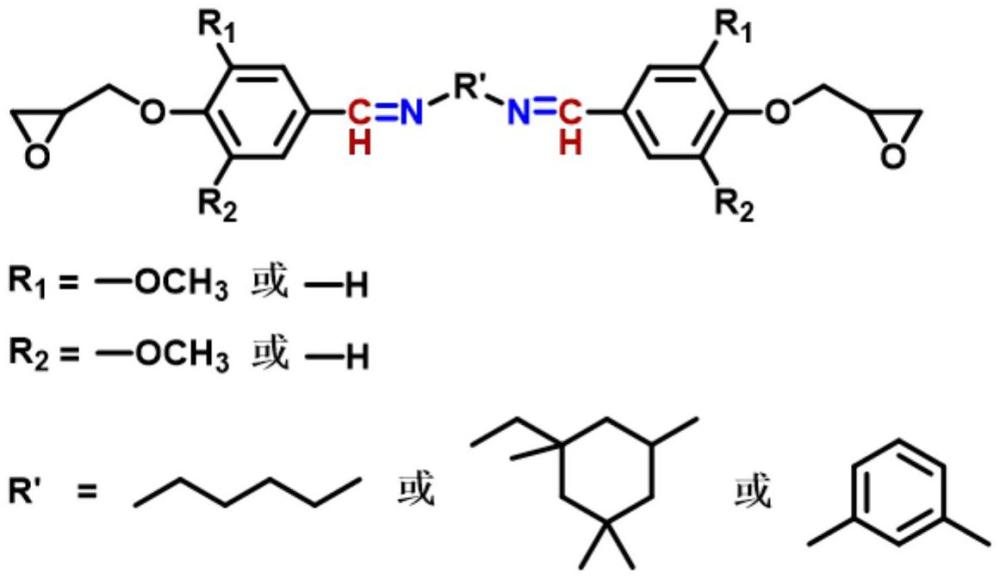

4、2)將步驟1)制得前驅體與環氧氯丙烷共混,并加入前驅體0.05當量的四丁基溴化銨(tbab)作為催化劑,氮氣保護下,于80℃攪拌并使前驅體溶解,后續再反應3h,得到澄清透明的金黃色溶液,然后對該溶液冷卻至室溫,并配制一定濃度的氫氧化鈉的甲醇溶液,于冰水浴下滴加入該金黃色溶液中,后續再于室溫下反應若干小時,反應體系中產生大量白色沉淀,對其進行過濾,洗滌濾液,干燥濾液,最后減壓蒸餾,得到席夫堿基環氧單體,記為evd;

5、3)采用縮水甘油醚cx作為接枝劑,以間苯二甲胺作為胺固化劑,控制兩者的摩爾比一致,稱取間苯二甲胺置于單口燒瓶中并預熱,加入dmf作為溶劑,在氮氣保護下將縮水甘油醚cx滴加入間苯二甲胺中,并不斷攪拌反應,在滴加完成后,再繼續反應一段時間,獲得苯二甲胺的cx單接枝產物,記為mxda-cx;

6、4)取步驟2)合成的evd加入dmf溶劑,再加入活潑氫濃度和環氧基團濃度一致的mxda-cx,攪拌混合,對攪拌后的混合溶液澆鑄到啞鈴型樣條模具中,保持水平,分階段固化,時間控制在60℃下1-3h,80℃下2-4h,120℃下3-6h,并最終稱重確認大部分dmf已經揮發,獲得固化樣條,制得可降解環氧樹脂,記為evd/mxda-cx。

7、進一步地,步驟1)中,所述酚類芳香醛單體為香草醛、丁香醛以及對羥基苯甲醛中的任一種;所述脂肪族二胺為1,6-己二胺、異佛爾酮二胺以及間苯二甲胺中的任一種;所述醇類溶劑為甲醇、乙醇和異丙醇中的任一種;酚類芳香醛單體在醇類溶劑里的質量濃度為30wt%-60wt%,優選40wt%,脂肪族二胺在醇類溶劑里的質量濃度為10wt%-30wt%,優選20wt%,滴加時間控制在30-90min,優選60min,反應時間控制在6-12h,優選8h。

8、進一步地,步驟2)中,前驅體與環氧氯丙烷的摩爾比為1:15,氫氧化鈉的甲醇溶液濃度為5wt%-20wt%,優選10wt%,氫氧化鈉滴加時間控制在30-90min,優選60min,后續反應時間控制在2-6h,優選3h。

9、進一步地,步驟2)中,采用5wt%-15wt%濃度的食鹽水對濾液進行洗滌,最佳濃度為10wt%,采用無水硫酸鈉進行干燥6-24h,最佳干燥時間為12h,減壓蒸餾溫度控制在40-80℃,最佳溫度為60℃。

10、進一步地,步驟3)中,縮水甘油醚cx選用丁基縮水甘油醚(c4)、c8-c10烷基縮水甘油醚(c8-10)以及c12-c14烷基縮水甘油醚(c12-14)中的任一種。

11、進一步地,步驟3)中,dmf用量為間苯二甲胺和縮水甘油醚cx總質量的50wt%~150wt%,優選100wt%,間苯二甲胺的預熱溫度為60-100℃,優選80℃,縮水甘油醚cx滴加時間為1-3h,優選2h,后續反應時間1~4h,優選2h。

12、進一步地,步驟4)中,預先對evd進行環氧值的測定,環氧值測定采用n,n'-二甲基甲酰胺dmf代替丙酮,以確保環氧單體的溶解。

13、上述制備方法制得的可降解環氧樹脂在作為高黏附性膠粘劑中的應用。

14、本發明設計了席夫堿基環氧單體和烷基縮水甘油醚接枝的胺固化劑,根據伯胺和仲胺對環氧樹脂中環氧基團反應活性的不同,實現分步聚合交聯。此外,柔性鏈在交聯網絡中形成的微相分離結構起到阻礙裂紋擴展作用;同時,在受到外力拉伸作用時,微觀相分離結構中的團聚體因取向而發生分子鏈的滑移,從而增加斷裂伸長率。而且,由于席夫堿鍵的存在,該環氧樹脂改性前后均表現出在酸性水溶液或間苯二甲胺中的降解性,因此可以實現循環利用。同時該環氧樹脂中柔性鏈的存在,增大了環氧基體與界面的接觸面積,使粘附性能也大幅提升。總之,本發明報道的烷基縮水甘油醚接枝的胺固化劑和席夫堿基環氧單體固化所得的環氧樹脂不僅具備高韌性和高粘附性能,而且具備可降解性。

15、本發明具有以下有益效果:

16、1)本發明通過烷基縮水甘油醚接枝的胺固化劑和席夫堿基環氧樹脂聚合誘導形成微相分離結構,以達到高韌性的目的;

17、2)相比較直接將席夫堿基環氧樹脂、烷基縮水甘油醚和胺固化劑一鍋法混合固化,先將烷基縮水甘油醚和胺固化劑接枝反應后再去固化席夫堿基環氧樹脂,其反應可控性高,且烷基縮水甘油醚不會從交聯網絡中析出導致宏觀相分離;

18、3)烷基縮水甘油醚接枝的胺固化劑和席夫堿基環氧樹脂混合固化后,并未降低其降解性能,同樣可以在酸性溶液中水解或間苯二甲胺中胺解;

19、4)烷基縮水甘油醚接枝的胺固化劑與席夫堿基環氧單體混合固化后,其柔性側鏈可增加環氧樹脂和基體間的相互作用力,增加了粘附性能。

- 還沒有人留言評論。精彩留言會獲得點贊!