一種制備氘代甲醇及尾氣回收利用的方法與流程

本發明屬于有機合成,涉及一種制備氘代甲醇及尾氣回收利用的方法。

背景技術:

1、氘代化合物是指將化合物分子中某個或某些氫原子被氘原子替換后形成的新的化合物,廣泛應用于精細化工、生物醫藥、光電顯示、核磁共振檢測等領域中。氘代甲醇是一種重要的氘代試劑,其分子式為cd3od,由甲醇分子(ch3oh)中的氫(h)被其同位素氘(d)取代制備得到氘代甲醇(cd3od),氘代甲醇是核磁共振波普法應用最廣泛的溶劑之一、同時也是重要的氘代化合物原料和氘代藥物中間體。

2、目前氘代甲醇主要是由合成氣(氘氣、一氧化碳)通過催化還原制備,現有技術cn112321388a、cn11116313a、cn108250041a、cn115920973a、cn116082121b均公開了以氘氣、一氧化碳氣體為原料制備氘代甲醇的方法,然而現有的氘代甲醇制備工藝中存在反應條件苛刻、工藝單程轉化率低、氘氣利用率低、成本高等問題。造成以上問題的主要原因包括:合成氘代甲醇過程中未反應的合成尾氣會作為循環氣返回合成裝置,而尾氣中含有的副產物(氘代甲烷、氘代二甲醚)累積到一定程度會影響反應轉化率,氘代甲醇合成工藝中原料氣氘氣價格比較昂貴,氘代甲醇尾氣中的氘氣未進行充分的回收利用等。cn112850647a公開了一種氘代甲醇弛放氣回收系統,需要兩級膜分離單元和變壓吸附分離單元協同在高壓條件下進行回收,工藝復雜限制了氘代甲醇工業化生產。因此急需開發一種高效制備氘代甲醇的方法同時解決弛放氣中氘氣回收問題,降低氘代甲醇的工業生產制造成本。

技術實現思路

1、本發明旨在解決現有技術中存在的氘代甲醇合成單程轉化率低和氘氣利用率低的問題與缺陷。本發明提供了一種制備氘代甲醇及尾氣回收利用的方法,通過提高反應過程氘氣用量提升反應的一氧化碳單程轉化率,從而實現氘代甲醇的高效制備,同時將氘代甲醇尾氣通過鈀膜氣體純化裝置進行回收,有效解決了氘氣利用率低,成本高的問題。

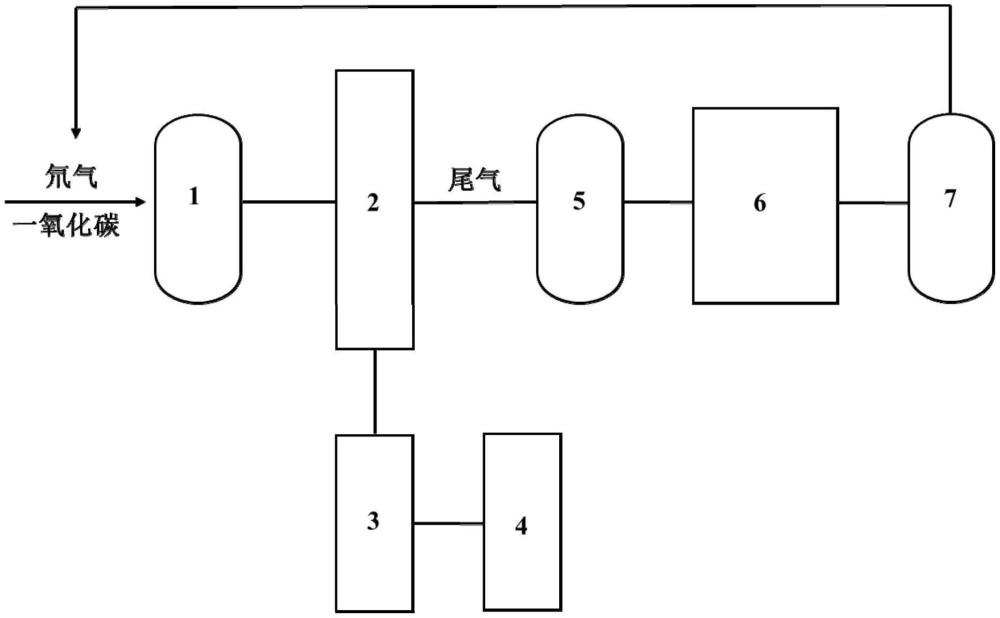

2、本發明提供了一種制備氘代甲醇及尾氣回收利用的方法,包括:將氘氣和一氧化碳在溫度、壓力、催化劑條件下進行反應,生成氘代甲醇;同時,反應產生的尾氣經過純化,得到純化后的氘氣;純化后的氘氣進入氘氣儲罐再次參與氘代甲醇的制備;

3、所述氘氣與一氧化碳的質量比為2.5~20:1;

4、所述催化劑為氧化銅、氧化鋅、氧化鋁的混合物。

5、進一步地,本發明提供的制備氘代甲醇及尾氣回收利用的方法中,所述溫度為200~280℃。

6、進一步地,本發明提供的制備氘代甲醇及尾氣回收利用的方法中,所述壓力為3~6mpa。

7、進一步地,本發明提供的制備氘代甲醇及尾氣回收利用的方法中,所述氧化銅、氧化鋅和氧化鋁的質量比為6~7:2~3:1。

8、進一步地,本發明提供的制備氘代甲醇及尾氣回收利用的方法中,所述催化劑與氧化鋁瓷球混合填入合成裝置,形成催化劑層。

9、進一步地,本發明提供的制備氘代甲醇及尾氣回收利用的方法中,所述催化劑與所述氧化鋁瓷球的質量比為1~2:1~2。

10、進一步地,本發明提供的制備氘代甲醇及尾氣回收利用的方法中,所述氘氣和一氧化碳的混合氣體的流速為20~200l/min。

11、進一步地,本發明提供的制備氘代甲醇及尾氣回收利用的方法中,將所述尾氣通過鈀膜進行純化。

12、進一步地,本發明提供的制備氘代甲醇及尾氣回收利用的方法中,所述生成氘代甲醇的反應時間為1~30天。

13、與現有技術相比,本發明提供的技術方案至少具備下述的有益效果或優點:

14、本發明通過提高合成氣中氘氣用量,有效減少了反應過程中雜質氣體的生成,顯著提高了反應轉化率,使得單程轉化率能夠穩定在95%以上的高水平。在此基礎上,僅需采用簡單的蒸餾純化步驟,即可輕松獲得高品質的氘代甲醇。

15、本發明利用鈀膜氣體純化裝置回收純化氘氣。鈀膜氣體純化裝置具有高選擇性和高回收率,在低壓條件下即可實現的高效純化特性,解決了氘代甲醇合成反應中過量氘氣的回收難題。該裝置能夠實現98%以上的氘氣回收率,極大提升了氘氣的綜合利用率,實現了成本的顯著降低。

技術特征:

1.一種制備氘代甲醇及尾氣回收利用的方法,其特征在于,包括:將氘氣和一氧化碳在溫度、壓力、催化劑條件下進行反應,生成氘代甲醇;同時,反應產生的尾氣經過純化,得到純化后的氘氣;純化后的氘氣進入氘氣儲罐再次參與氘代甲醇的制備;

2.根據權利要求1所述的制備氘代甲醇及尾氣回收利用的方法,其特征在于,所述溫度為200~280℃。

3.根據權利要求1所述的制備氘代甲醇及尾氣回收利用的方法,其特征在于,所述壓力為3~6mpa。

4.根據權利要求1所述的制備氘代甲醇及尾氣回收利用的方法,其特征在于,所述氧化銅、氧化鋅和氧化鋁的質量比為6~7:2~3:1。

5.根據權利要求1所述的制備氘代甲醇及尾氣回收利用的方法,其特征在于,所述催化劑與氧化鋁瓷球混合填入合成裝置,形成催化劑層。

6.根據權利要求5所述的制備氘代甲醇及尾氣回收利用的方法,其特征在于,所述催化劑與所述氧化鋁瓷球的質量比為1~2:1~2。

7.根據權利要求1所述的制備氘代甲醇及尾氣回收利用的方法,其特征在于,所述氘氣和一氧化碳的混合氣體的流速為20~200l/min。

8.根據權利要求1所述的制備氘代甲醇及尾氣回收利用的方法,其特征在于,將所述尾氣通過鈀膜進行純化。

9.根據權利要求1所述的制備氘代甲醇及尾氣回收利用的方法,其特征在于,所述生成氘代甲醇的反應時間為1~30天。

技術總結

本發明公開了一種制備氘代甲醇及尾氣回收利用的方法,屬于有機合成技術領域。本發明在氘氣與一氧化碳的混合氣體,高溫高壓以及催化劑的催化反應下合成了氘代甲醇。催化反應完成后,氘代甲醇經過冷凝以及蒸餾得到純化,反應尾氣經過鈀膜氣體純化,純化后的氘氣進入氘氣儲罐循環利用。本發明通過提高反應過程中氘氣的用量,從而提升了合成反應的一氧化碳單程轉化率,實現了氘代甲醇的高效制備,同時將氘代甲醇尾氣通過鈀膜純化進行回收利用,提高了氘氣的利用率,降低了反應成本。

技術研發人員:姬燦,甘云超,諶聰,賈小偉,康揚,何漢江

受保護的技術使用者:西安瑞聯新材料股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!