一種耐磨耐酸腐蝕的環保防爆PE管的制作方法

本發明涉及復合管材,具體為一種耐磨耐酸腐蝕的環保防爆pe管。

背景技術:

1、聚乙烯(pe)管材因其優異的化學穩定性和力學性能被廣泛應用于化工、石油、礦山等領域。然而,在復雜工況下,傳統pe管材的性能表現出明顯局限性。首先,pe管材在高磨損環境中表現出耐磨性不足。為了提升這一性能,常通過添加碳化硅、氧化鋁等增強顆粒來強化基體。然而,大多數顆粒僅通過物理混合方式加入,容易在基體中形成團聚點或分布不均。在外力作用下,顆粒與基體的結合力有限,容易發生顆粒脫落,不僅無法實現耐磨性能的提升,反而加劇了二次磨損。

2、在強酸、強堿等腐蝕環境中,傳統管材的耐化學性能也面臨挑戰。雖然聚乙烯本身具有一定的耐酸堿性能,但在長期腐蝕介質浸泡下,界面結合力下降,內部顆粒暴露于腐蝕環境中,導致材料性能顯著劣化。現有方法多通過功能性樹脂與聚乙烯共混以提升抗腐蝕性,但由于兩者相容性有限,無法形成穩定的抗腐蝕屏障。此外,單一層材料設計對腐蝕介質的壓力緩沖能力不足,難以滿足長期穩定需求。

3、靜電積累是聚乙烯管材在石油、化工等領域使用時的另一顯著問題。傳統聚乙烯材料因其絕緣性強,在輸送易燃介質時易引發靜電風險。為解決這一問題,現有技術多采用摻雜導電填料的方法,如加入炭黑或金屬粉末。然而,這些導電填料的分散效果受限,難以在基體中形成連續的導電路徑,導致靜電釋放效率低。同時,高填充量的導電填料會顯著降低基體的韌性,使管材更易脆裂,不利于長期使用。

4、傳統單層結構的pe管材設計同樣限制了其綜合性能的提升。單層材料難以同時滿足高耐磨性、防靜電性能及耐腐蝕能力的需求,整體性能取決于基體材料與填料的均勻性。部分研究嘗試通過功能性共混材料提升性能,但由于缺乏針對性分層設計,材料在復雜工況下的表現仍不理想。例如,在同時要求耐磨與防靜電的場景中,單一結構設計難以在力學性能和電性能之間取得平衡。

5、現有技術對pe管材的改性仍然存在界面結合力不足、耐腐蝕屏障設計缺乏針對性、導電填料分散性有限及結構設計單一的問題。針對這些問題,開發一種多層復合pe管材,通過功能性顆粒改性、多尺度顆粒分布優化以及分層結構設計,能夠實現耐磨、防靜電和耐腐蝕性能的綜合提升,滿足復雜工況需求,具有重要的技術意義。

技術實現思路

1、針對現有技術的不足,本發明提供了一種耐磨耐酸腐蝕的環保防爆pe管,解決的問題。

2、為實現以上目的,本發明通過以下技術方案予以實現:一種耐磨耐酸腐蝕的環保防爆pe管,由以下組分按質量份數制成:高密度聚乙烯:60份~75份;功能化聚乙烯:5份~10份;碳化硅顆粒:8份~15份;氧化鋁顆粒:3份~8份;硅烷偶聯劑:1份~2份;熱穩定劑:0.1份~0.3份;抗氧化劑:0.2份~0.5份;分散劑:0.5份~1份。

3、優選的,所述功能化聚乙烯通過以下方法制備:將聚乙烯與馬來酸酐按質量比90~95:2~4混合,加入質量份數為0.5%~1%的引發劑,在170℃~200℃下進行接枝反應,反應時間為8分鐘~15分鐘后冷卻造粒得到。

4、優選的,所述碳化硅顆粒包括粒徑為1μm~5μm的微米顆粒和粒徑為50nm~100nm的納米顆粒,二者按質量比4:1混合使用。

5、優選的,所述氧化鋁顆粒的粒徑范圍為0.5μm~1μm,并通過稀硝酸或氫氧化鈉溶液活化后進行表面處理。

6、優選的,所述硅烷偶聯劑為γ-氨丙基三乙氧基硅烷和γ-縮水甘油醚氧丙基三乙氧基硅烷的混合物,二者按質量比1:1配置使用。

7、優選的,所述高密度聚乙烯、功能化聚乙烯、碳化硅顆粒、氧化鋁顆粒、硅烷偶聯劑及助劑按照所述質量份數比例混合后,在雙螺桿擠出機中進行熔融共混,熔融溫度為190℃~230℃,螺桿轉速為200rpm~250rpm,停留時間為6分鐘~10分鐘。

8、優選的,混合后的材料通過多層共擠成型,所述pe管為三層結構,包括:

9、內層:厚度為1.0mm~1.5mm,由增強顆粒含量為15%的混合物構成;

10、中間層:厚度為2.0mm~3.0mm,由功能化聚乙烯和增強顆粒的混合物構成;

11、外層:厚度為0.8mm~1.5mm,由高密度聚乙烯構成。

12、優選的,所述三層結構的材料在擠出過程中,擠出壓力為10mpa~20mpa,模具溫度為200℃~240℃,冷卻水槽溫度為15℃~25℃。

13、優選的,所述增強顆粒的表面改性包括以下步驟:

14、s1.將增強顆粒分別用稀酸或堿溶液處理,活化顆粒表面,去除雜質,溫度為50℃~70℃,時間為15分鐘~30分鐘;

15、s2.通過偶聯劑在顆粒表面引入雙功能基團,偶聯劑濃度為1.0%~2.0%,反應溫度為60℃~80℃,反應時間為30分鐘~60分鐘。

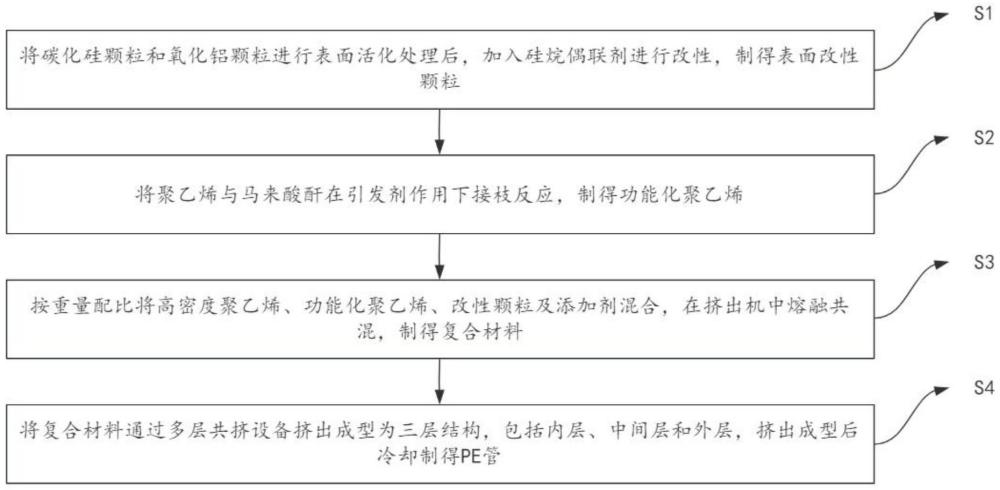

16、一種耐磨耐酸腐蝕的環保防爆pe管的制備方法,包括以下步驟:

17、s1.將碳化硅顆粒和氧化鋁顆粒進行表面活化處理后,加入硅烷偶聯劑進行改性,制得表面改性顆粒;

18、s2.將聚乙烯與馬來酸酐在引發劑作用下接枝反應,制得功能化聚乙烯;

19、s3.按重量配比將高密度聚乙烯、功能化聚乙烯、改性顆粒及添加劑混合,在擠出機中熔融共混,制得復合材料;

20、s4.將復合材料通過多層共擠設備擠出成型為三層結構,包括內層、中間層和外層,擠出成型后冷卻制得pe管。

21、本發明提供了一種耐磨耐酸腐蝕的環保防爆pe管。具備以下有益效果:

22、1、本發明通過采用表面活化與雙功能硅烷偶聯劑的改性技術,成功在碳化硅和氧化鋁顆粒表面引入氨基和環氧基。上述改性顆粒與功能化聚乙烯中的羧基發生化學反應,形成強界面結合。相較于現有技術中僅采用單功能硅烷偶聯劑進行顆粒表面改性的方案,本發明解決了界面結合力弱、顆粒易脫落的問題,顯著提升了耐磨性能。

23、2、本發明通過設計微米和納米顆粒的多尺度協同增強結構,優化了顆粒在聚乙烯基體中的分布形態。微米顆粒構建力學支撐框架,納米顆粒填充界面空隙,提高界面穩定性。相較于傳統單一粒徑顆粒增強的技術方案,本發明解決了因顆粒分布不均導致的應力集中問題,大幅改善了材料的耐壓性能和尺寸穩定性。

24、3、本發明采用功能化聚乙烯作為改性基體,利用馬來酸酐接枝引入羧基和不飽和雙鍵,實現了顆粒-基體間的高效化學反應。與現有技術中僅通過物理嵌合作用提高界面強度的方式相比,本發明徹底解決了顆粒脫落造成的二次磨損問題。同時,界面反應進一步提升了管材的抗化學腐蝕能力。

25、4、本發明通過多層共擠技術設計三層復合結構,合理分工功能層、增強層和保護層。內層賦予材料優異的耐磨性,中間層提升耐壓強度,外層提供耐候性和防護性能。與現有技術中單層結構設計相比,本發明解決了性能單一化和適用場景受限的問題,顯著拓展了管材的適用工況。

技術特征:

1.一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,由以下組分按質量份數制成:

2.根據權利要求1所述的一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,所述功能化聚乙烯通過以下方法制備:將聚乙烯與馬來酸酐按質量比90~95:2~4混合,加入質量份數為0.5%~1%的引發劑,在170℃~200℃下進行接枝反應,反應時間為8分鐘~15分鐘后冷卻造粒得到。

3.根據權利要求1所述的一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,所述碳化硅顆粒包括粒徑為1μm~5μm的微米顆粒和粒徑為50nm~100nm的納米顆粒,二者按質量比4:1混合使用。

4.根據權利要求1所述的一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,所述氧化鋁顆粒的粒徑范圍為0.5μm~1μm,并通過稀硝酸或氫氧化鈉溶液活化后進行表面處理。

5.根據權利要求1所述的一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,所述硅烷偶聯劑為γ-氨丙基三乙氧基硅烷和γ-縮水甘油醚氧丙基三乙氧基硅烷的混合物,二者按質量比1:1配置使用。

6.根據權利要求1所述的一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,所述高密度聚乙烯、功能化聚乙烯、碳化硅顆粒、氧化鋁顆粒、硅烷偶聯劑及助劑按照所述質量份數比例混合后,在雙螺桿擠出機中進行熔融共混,熔融溫度為190℃~230℃,螺桿轉速為200rpm~250rpm,停留時間為6分鐘~10分鐘。

7.根據權利要求6所述的一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,混合后的材料通過多層共擠成型,所述pe管為三層結構,包括:

8.根據權利要求7所述的一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,所述三層結構的材料在擠出過程中,擠出壓力為10mpa~20mpa,模具溫度為200℃~240℃,冷卻水槽溫度為15℃~25℃。

9.根據權利要求1所述的一種耐磨耐酸腐蝕的環保防爆pe管,其特征在于,所述增強顆粒的表面改性包括以下步驟:

10.一種耐磨耐酸腐蝕的環保防爆pe管的制備方法,其特征在于,應用于權利要求1-9任一項所述的一種耐磨耐酸腐蝕的環保防爆pe管,包括以下步驟:

技術總結

本發明涉及復合管材技術領域,公開了一種耐磨耐酸腐蝕的環保防爆PE管。管材采用多層共擠結構設計,包含耐磨內層、增強中間層和防護外層。通過高密度聚乙烯為基體材料,結合表面經多功能化改性的碳化硅和氧化鋁顆粒作為增強填料,以及功能化聚乙烯作為基體界面改性材料,解決了傳統管材中顆粒與基體界面結合力低、分散不均、易脫落等問題。功能化聚乙烯通過馬來酸酐接枝技術,引入羧基和不飽和雙鍵,實現了顆粒與基體的高效化學結合,提升了復合材料的力學性能和化學穩定性。內層通過高顆粒含量增強耐磨性能,中間層提供支撐與抗腐蝕性能,外層提高管材的耐候性和防護性能。

技術研發人員:計建榮,計珍妮,曾嘉鑫,丁建芳,李雅,桑玲玲,周明珍,張建林

受保護的技術使用者:蘇州靈煜塑膠管業科技有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!