一種高抗沖擊韌性的雙馬來酰亞胺樹脂體系的制備方法與流程

本發明為熱固性樹脂,具體涉及了一種高抗沖擊韌性的雙馬來酰亞胺樹脂體系的制備方法。

背景技術:

1、先進樹脂基復合材料(apc)具有質輕、高強、高模等特點,用作飛行器的結構材料可以大大減輕飛行器的重量,而飛行器重量的減小可以大大增加飛行器的航程,因此apc的用量已經成為飛行器先進程度的一項重要標志。目前主要的apc樹脂基體有環氧樹脂、聚酰亞胺樹脂、雙馬來酰亞胺樹脂、苯并噁嗪樹脂等。

2、雙馬來酰亞胺樹脂(bmi)是一款非常重要的apc樹脂基體,雙馬來酰亞胺樹脂中通常含有大量剛性結構,且分子鏈較短,使得雙馬來酰亞胺樹脂固化后交聯密度大,這種分子結構賦予了雙馬來酰亞胺樹脂良好的耐高溫性能,但是也使得雙馬來酰亞胺樹脂的脆性大,這一缺點也成為了雙馬來酰亞胺樹脂進一步應用的最大阻礙,在保證雙馬來酰亞胺樹脂其他優異性能的基礎上對雙馬來酰亞胺樹脂增韌成為了當下雙馬來酰亞胺樹脂的一大研究熱點。

3、目前雙馬來酰亞胺樹脂的增韌方法主要有二元胺化合物增韌、烯丙基化合物增韌、熱塑性樹脂增韌和無機納米粒子增韌等。二元胺化合物增韌是通過二元胺中的活潑氫與雙馬來酰亞胺樹脂發生邁克爾加成反應使雙馬來酰亞胺的分子鏈延長,從而降低了固化后的交聯密度,但是通常二元胺改性之后的雙馬來酰亞胺樹脂的工藝性較差;烯丙基化合物改性雙馬來酰亞胺樹脂是當下最熱門的改性方法,其中二烯丙基雙酚a是最常見的一類烯丙基化合物改性劑,用二烯丙基雙酚a改性之后的雙馬來酰亞胺樹脂不僅擁有良好的沖擊韌性,還具有良好的加工成型性,但是僅用烯丙基化合物改性后的韌性提高程度不理想,因此目前亟需一種兼具工藝性、熱穩定性和韌性的雙馬來酰亞胺樹脂體系及其制備方法。

技術實現思路

1、為解決現有技術中存在的上述問題,本發明先用二元胺與雙酚a二苯醚型雙馬來酰亞胺預聚得到預聚物a;將不同質量分數的預聚物a加至配好的二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系中,在特定溫度下攪拌使得共混物成為均一的共混體系,得到預聚物b;將預聚物b在高溫下固化得到兼具耐熱性和沖擊韌性的改性雙馬來酰亞胺樹脂體系固化物。

2、上述方案以二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系作為樹脂基體,并使用少量二元胺擴鏈的雙酚a二苯醚型雙馬來酰亞胺作為改性劑,在保持良好的熱穩定性和工藝性的同時,進一步顯著提高了雙馬來酰亞胺樹脂體系的韌性。

3、本發明提供的具體技術方案如下:

4、一種高抗沖擊韌性的雙馬來酰亞胺樹脂體系的制備方法,其步驟包括:

5、(1)制備預聚物a:將二元胺和雙酚a二苯醚型雙馬來酰亞胺混合,在熔融狀態下不斷攪拌進行預聚反應,得到預聚物a。

6、(2)制備二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系:將二苯甲烷型雙馬來酰亞胺和二烯丙基雙酚a混合,配置二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系。

7、(3)制備預聚物b:將預聚物a加入至二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系中,形成共混體系,在特定溫度下不斷攪拌,進行預聚反應,得到預聚物b。

8、(4)將預聚物b在一定溫度下真空脫泡一段時間,然后在特定固化工藝下進行固化,得到高抗沖擊韌性的雙馬來酰亞胺樹脂體系。

9、本發明中,將二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系作為雙馬來酰亞胺改性的基體,其中二苯甲烷型雙馬來酰亞胺的成本相對低廉,而雙酚a二苯醚型雙馬來酰亞胺的成本相對昂貴,將二苯甲烷型雙馬來酰亞胺作為比重較大的基體成分,可確保通過本工藝制備雙馬來酰亞胺樹脂體系的生產成本相對較低。

10、二元胺增韌劑和烯丙基化合物與bmi的反應存在競爭關系,若將其一同共混,會導致產品中存在未反應的二元胺,因此本發明中分別制備了二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系,和二元胺擴鏈的雙酚a二苯醚型雙馬來酰亞胺,并將后者作為前者的改性劑進行改性得到產品。

11、所述雙酚a二苯醚型雙馬來酰亞胺和二苯甲烷型雙馬來酰亞胺的結構式,分別如式i和式ii所示:

12、式i

13、式ii

14、所述二烯丙基雙酚a的結構式如式iii所示:

15、式iii

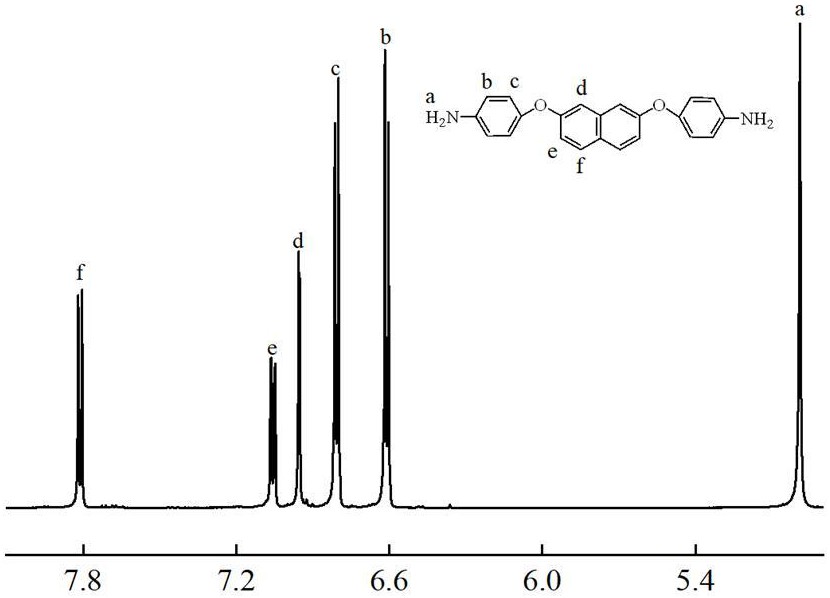

16、所述二元胺為2,7-雙(4-氨基苯氧基)萘或二氨基二苯甲烷,分子結構式分別如式iv、式v所示:

17、式iv

18、式v

19、二元胺擴鏈劑通過對bmi擴鏈,降低固化后的交聯密度,2,7-雙(4-氨基苯氧基)萘中的柔性醚鍵可以增加分子鏈的自旋性從而進一步增韌,其萘環具有在增韌同時改善耐熱性的作用。二氨基二苯甲烷雖然其結構中不含柔性醚鍵,但也可實現對bmi擴鏈的目的,但2,7-雙(4-氨基苯氧基)萘的增韌效果相對二氨基二苯甲烷更優。

20、經二元胺擴鏈后的雙馬來酰亞胺樹脂的碳碳雙鍵和二烯丙基雙酚a中的碳碳雙鍵可發生ene加成反應生成中間體,該中間體隨后可與雙馬來酰亞胺基發生diels-alder反應,后進行固化交聯,可在增韌的同時顯著提升bmi的工藝性能,延長固化時雙馬來酰亞胺樹脂的成型時間。

21、優選的,步驟(1)中的二元胺與雙酚a二苯醚型雙馬來酰亞胺的摩爾比為1:(1-3),更優選為1:2,二元胺與雙酚a二苯醚型雙馬來酰亞胺樹脂的比值應適中,若比值過大,會導致樹脂體系的耐熱性損失過大;若比值過小,會導致增韌效果不明顯。

22、優選的,步驟(1)中的二元胺與雙酚a二苯醚型雙馬來酰亞胺預聚的溫度為140-160℃,更優選為150℃,二元胺與雙酚a二苯醚型雙馬來酰亞胺預聚的溫度應適中,若預聚溫度太高,會導致樹脂固化程度過高,粘度過大;若預聚溫度太低,會導致預聚程度不足。

23、優選的,步驟(1)中的二元胺與雙酚a二苯醚型雙馬來酰亞胺預聚的時間為10min-30?min,更優選為20?min,二元胺與雙馬來酰亞胺預聚的時間應適中,若預聚時間太長,會導致樹脂固化程度過高,粘度過大;若預聚時間太短,會導致預聚程度不足。

24、優選的,步驟(1)和步驟(3)中的攪拌速率均為1000r/min-2000r/min。

25、優選的,步驟(2)中二苯甲烷型雙馬來酰亞胺與二烯丙基雙酚a的摩爾比為1:(0.8-1.2),更優選為1:0.87。

26、優選的,步驟(3)中預聚物a的加入量占預聚物b的質量分數為3%-18%,更優選為3%-9%,最優選為6%;若加入的預聚物a所占質量分數過小,可能導致無法得到理想的沖擊韌性;若加入的預聚物a的質量分數過大,可能導致脫泡過程中粘度增大不利于氣泡的排出,導致樹脂固化物存在缺陷影響樹脂的性能,因此選擇上述合適的加入范圍對于最終的產品性能有重要的作用。

27、優選的,步驟(3)中共混體系的預聚溫度為130-150℃,更優選為140℃,共混體系預聚的溫度應適中,若預聚溫度太高,會導致樹脂固化程度過高,粘度過大;若預聚溫度太低,會導致預聚程度不足。

28、優選的,步驟(3)中共混體系的預聚時間為15-45?min,更優選為30?min,共混體系預聚的時間應適中,若預聚時間太長,會導致樹脂固化程度過高,粘度過大;若預聚時間太短,會導致預聚程度不足。

29、優選的,步驟(4)中共混體系的真空脫泡溫度為130-150℃,更優選為150℃。

30、優選的,步驟(4)中共混體系的真空脫泡時間為0.5-1?h;所述的固化采用階梯式升溫固化工藝;

31、階梯式升溫固化工藝為180?℃/2h+210?℃/2h+240?℃/4h+260?℃/2h;通過階梯升溫固化工藝,使固化反應均衡進行,固化完全。

32、本發明中所述含萘環和醚鍵的二元胺制作方法不做限定,可采用現有技術制備完成,例如參照文獻(高分子材料科學與工程,2011,27(11),1-3)。具體的,也可以按照如下步驟制備。

33、1)在適量的n,n-二甲基甲酰胺中將2,7-二羥基萘、對硝基氯苯和無水碳酸鉀按照摩爾比1:2:2混合,在120-150℃下反應6-12?h,反應結束后趁熱過濾,將濾液冷卻到室溫靜置8h以上后有大量結晶物析出,然后過濾保留結晶物,把結晶物多次水洗后放烘箱中烘干,制得二硝基化合物。

34、所述n,n-二甲基甲酰胺的用量無特別要求,作為優選,n,n-二甲基甲酰胺的體積與2,7-二羥基萘的質量之比為(15-25)?ml:1?g。

35、2)將適量二硝基化合物,在n2氛圍下,以適量乙二醇甲醚做溶劑、水合肼做還原劑、活性炭做吸附劑、fecl3·6h2o做催化劑,在75-105℃下反應8-10?h,反應結束后趁熱過濾,將濾液冷卻到室溫進行旋蒸得到大量結晶物,析出后的結晶物經多次醇洗和水洗后烘干,制得2,7-雙(4-氨基苯氧基)萘。

36、優選的,步驟1)中的反應溫度為150℃;反應時間為10?h。

37、優選的,步驟2)中的反應溫度為100℃;反應時間為8?h。

38、步驟1)中2,7-二羥基萘、對硝基氯苯和二硝基化合物結構式分別如式vi、式vii、式viii所示:

39、式vi

40、式vii

41、式viii

42、與現有技術相比,本發明技術效果為:

43、(1)本發明分別制備二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系和二元胺改性的雙酚a二苯醚型雙馬來酰亞胺,并將后者作為前者的改性劑,通過該方法制備雙馬來酰亞胺樹脂體系,可在維持較低成本、良好耐高溫性能和工藝性能的基礎上,進一步顯著提高產品樹脂的韌性。

44、(2)與傳統的雙馬來酰亞胺樹脂的二元胺改性劑相比,本發明部分實施例中使用的含醚鍵和萘環的二元胺2,7-雙(4-氨基苯氧基)萘分子鏈較長,含有柔性醚鍵,可以增加分子鏈的自旋性從而進一步增韌。同時萘環是剛性基團,可以彌補分子鏈較長和醚鍵的引入帶來的耐熱性降低。二元胺可以與雙馬來酰亞胺發生michael加成反應,可以大大降低雙馬來酰亞胺固化后的交聯密度提高分子鏈自旋性,從而達到增韌的效果。

45、(3)本發明中用二元胺與雙酚a二苯醚型雙馬來酰亞胺預聚得到預聚物a,雙酚a二苯醚雙馬來酰亞胺結構中含有兩個柔性醚鍵,且分子鏈比傳統的二苯甲烷型雙馬來酰亞胺更長,與二元胺預聚之后使得預聚物a分子鏈較二元胺得到進一步延長,且預聚物a中含有馬來酰亞胺基團,在進一步增韌的基礎上更大程度的保證改性樹脂的耐高溫性能。

46、(4)由于二元胺改性后的雙馬來酰亞胺樹脂成型過程中預聚物粘度較大、成型時間較短,工藝性差,因此本發明中用二元胺與雙馬來酰亞胺的預聚物改性二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系,二烯丙基雙酚a既可以充當雙馬來酰亞胺樹脂的增韌劑,又可以充當活性稀釋劑的作用,改善體系的工藝性,與僅用二元胺改性雙馬來酰亞胺樹脂相比,使得制備澆注體的過程當中體系粘度大大降低,大大延長了成型時間,實驗發現,加入活性稀釋劑后的樹脂可在150℃下保持至少60?min的低粘度狀態,若不添加活性稀釋劑,則在150℃下保持30?min粘度已經達到較大水平。與僅用烯丙基化合物改性相比,二元胺的引入又可以在烯丙基化合物改性提高工藝性的基礎上進一步提升樹脂的沖擊韌性。

47、(5)二元胺可以通過與馬來酸酐反應合成雙馬來酰亞胺樹脂,與用二元胺與馬來酸酐作用合成雙馬來酰亞胺樹脂相比,本發明直接用二元胺改性雙馬來酰亞胺,省去了二元胺與馬來酸酐的開環反應和脫水環化的步驟,大大提升了改性效率,縮短了工藝時間。

48、(6)為實現二元胺和二烯丙基雙酚a兩者的同時使用,本發明首先讓二元胺與雙酚a二苯醚型雙馬來酰亞胺預聚,然后將預聚物加至二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系中,相當于以二元胺擴鏈雙酚a二苯醚型雙馬來酰亞胺為改性劑,以二苯甲烷型雙馬來酰亞胺/二烯丙基雙酚a樹脂體系為改性主體。且若直接將所有材料共混可能出現反應競爭的問題,導致體系中出現未反應的二元胺進而影響樹脂性能。

49、(7)本發明中對雙馬來酰亞胺樹脂改性效果好,工藝簡單,實用性強。

- 還沒有人留言評論。精彩留言會獲得點贊!