一種介孔絕熱聚氨酯汽車座椅發泡組合料及其制備方法與流程

本發明屬于聚氨酯發泡,特別是涉及一種介孔絕熱聚氨酯汽車座椅發泡組合料及其制備方法。

背景技術:

1、隨著消費者對汽車乘坐舒適性要求的不斷提高,汽車座椅的舒適度成為重要的考量因素。傳統的汽車座椅發泡材料在隔熱性能方面存在不足,在炎熱天氣下,座椅表面溫度容易升高,給乘客帶來不適。因此,對于汽車座椅聚氨酯材料進行技術改進,使其具有良好的絕熱性能,能夠有效阻隔外界熱量傳遞,保持座椅表面溫度相對較低,提升乘客的乘坐舒適度,滿足市場需求。

2、介孔材料由于其獨特的孔結構和性能,在絕熱、催化、吸附等領域具有廣泛的應用前景。近年來,介孔材料的制備技術不斷發展,人們能夠精確控制介孔的尺寸、形狀和分布。將介孔材料引入聚氨酯發泡體系中,為制備具有優異絕熱性能的汽車座椅發泡組合料提供了技術可能。通過在聚氨酯基體中引入介孔結構填料,可以有效降低材料的熱導率,提高絕熱性能。

3、在聚氨酯中引入介孔填料雖能賦予材料獨特性能,但也面臨諸多困難與問題,主要體現在以下幾個方面:(1)分散均勻性問題,如填料團聚、與基體相容性差;(2)界面結合問題:如界面粘結力弱,界面反應難以控制;(3)對發泡過程的影響:如影響泡孔結構、改變發泡反應動力學。

技術實現思路

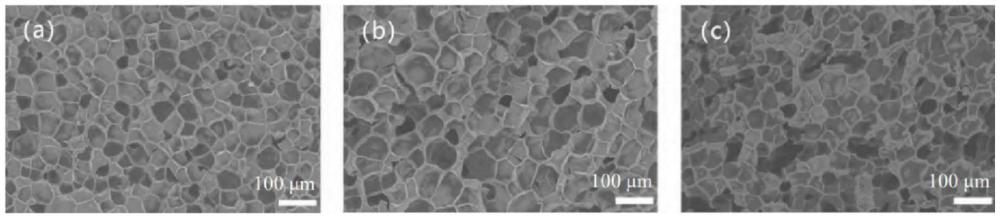

1、針對上述問題,本發明提出了一種介孔絕熱聚氨酯汽車座椅發泡組合料及其制備方法,很好的解決了汽車座椅用發泡聚氨酯的絕熱問題。

2、為了實現上述目的,本發明采用的技術方案如下:

3、第一方面,本發明提供一種介孔絕熱聚氨酯汽車座椅發泡組合料,按照重量份數包括混合多元醇10-15份、發泡水0.20-0.25份、復合穩泡劑0.5-0.8份、中空介孔碳球4-6份、醋酸纖維素1-2份、異氰酸酯10-15份、催化劑0.08-0.10份、助劑8-12份;所述混合多元醇由木質素多元醇、棕櫚油基多元醇和聚醚多元醇按照質量比(2.5-4.5):(3-6):(1.5-2.2)組成;所述復合穩泡劑由有機硅類穩泡劑和碳氟表面活性劑按照質量比為(10-15):(3-7)組成;所述助劑為聚亞甲基聚亞苯基異氰酸酯與1,2-乙二胺、甲基環氧乙烷和1,2-丙二醇的聚合物。

4、采用上述方案,通過引入中空介孔碳球提高聚氨酯汽車座椅發泡組合料的絕熱性能和力學性能;并通過混合多元醇、復合穩泡劑、醋酸纖維素、助劑、催化劑等多種組分的調配合理控制聚氨酯汽車座椅發泡組合料的發泡均勻性和穩定性性能,改善泡孔結構,進一步提升其絕熱性能和力學性能以及舒適性。

5、優選的,所述木質素多元醇的羥值為350-480mgkoh/g。

6、優選的,所述棕櫚油基多元醇的羥值為120-200mgkoh/g。

7、采用上述方案,木質素多元醇由于其分子結構的復雜性,會影響氣泡的成核和生長過程,導致泡孔大小不均勻。棕櫚油多元醇的柔性鏈段可以調節泡孔壁的柔韌性,影響泡孔結構,通過該配比,棕櫚油多元醇可以彌補木質素多元醇對泡孔均勻性的不利影響,使泡孔更加均勻細小。同時調控聚氨酯泡沫的閉孔率和開孔率,提高其絕熱性能,并使聚氨酯泡沫同時具備良好的剛性、彈性和柔韌性,可以使聚氨酯泡沫在提供足夠支撐的同時,保證舒適的坐感。

8、優選的,所述催化劑為二月硅酸二丁基錫和辛酸亞錫一種或組合。

9、采用上述方案,以二月硅酸二丁基錫和辛酸亞錫為催化劑能夠加速反應速率,催化發泡反應,控制交聯反應程度,提高其機械性能。

10、優選的,所述空心介孔碳球的制備方法如下:s2.1將乙醇、去離子水和氨水混合,然后加入硅酸四乙酯,室溫下攪拌20-30min;s2.2將甲醛和間苯二酚按照摩爾比(0.2-0.3):2添加到溶液中繼續攪拌8-10h;s2.3將反應液離心分離沉淀后,通過乙醇和去離子水洗滌沉淀,然后真空干燥10-12h;將沉淀于n2/nh3混合氣體下,以20-25℃/min升溫至700-800℃下,恒溫2-3h,得碳化物;s2.4用25%wt的氟化氫溶液蝕刻炭化物,除去二氧化硅模板,得中空介孔碳球。

11、優選的,所述s2.1中乙醇、去離子水、氨水、硅酸四乙酯的用量比為(40-60)ml:(8-10)ml:(3-4)ml:(1-1.2)mol。

12、優選的,所述s2.3中n2/nh3混合氣體中氨氣的體積含量為2.2-3.5%。

13、采用上述方案,通過采用n2/nh3混合氣體、快升溫、低溫碳化等工藝能夠有效減少中空介孔碳球的石墨化程度,優化氣孔結構,降低熱導率,所制備的中空介孔碳球具有更好絕熱性能。并通過添加具有氨基、環氧基、異氰酸酯基、醇羥基等多官能團的輔劑為相容劑,能夠有效增加中空介孔碳球在聚氨酯汽車座椅發泡組合料中的分散性和穩定性。

14、優選的,所述有機硅穩泡劑為聚醚改性聚硅氧烷sh431和/或硅油l580。

15、優選的,所述碳氟表面活性劑由全氟壬烯氧基苯磺酸鈉和全氟辛基季銨碘化物按照摩爾比(10-12):1組成。

16、采用上述方案,通過將碳氟表面活性劑和有機硅類穩定劑按照特定比例復配使用,實現互補協同作用,優化泡孔結構;有機硅類穩定劑能有效降低表面張力,使各組分均勻混合,并在氣泡表面形成彈性膜來穩定泡孔,在穩定泡孔過程中,主要通過增強泡孔壁的彈性和強度來抑制氣泡合并與破裂;碳氟表面活性劑具有氟碳鏈的獨特結構,具有極高的表面活性,可在極低濃度下顯著降低表面張力,在氣泡表面形成緊密排列的單分子膜,進一步提高泡孔壁的穩定性;二者結合,能更全面、更高效地降低聚氨酯體系的表面張力,使物料混合更均勻,氣泡成核更均勻,從而形成均勻細密的泡孔結構,同時使泡孔壁的性能得到優化,從而獲得泡孔更加均勻、穩定的聚氨酯泡沫結構,提高聚氨酯泡沫的質量和性能。

17、第二方面,本發明提供一種介孔絕熱聚氨酯汽車座椅發泡組合料的制備方法,包括以下步驟:(1)將混合多元醇添加至反應釜中,然后加入中空介孔碳球,超聲混合均勻,然后加入醋酸纖維素,1000-1200rpm攪拌3-5min,之后依次加入催化劑、助劑、復合穩泡劑和發泡水,500-700rpm下攪拌1-3min,得白料;(2)將白料與異氰酸酯混合,250-350rpm攪拌至出現乳白現象,停止攪拌,倒入預處理得模具中,靜置等待發泡,發泡結束后,于40-50℃下固化20-24h。。

18、與現有技術相比,本發明具有以下有益效果:

19、本發明通過引入中空介孔碳球提高聚氨酯汽車座椅發泡組合料的絕熱性能和力學性能;并通過混合多元醇、復合穩泡劑、醋酸纖維素、助劑、催化劑等多種組分的調配合理控制聚氨酯汽車座椅發泡組合料的發泡均勻性和穩定性性能,改善泡孔結構,進一步提升其絕熱性能和力學性能以及舒適性。

技術特征:

1.一種介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:按照重量份數包括混合多元醇10-15份、發泡水0.20-0.25份、復合穩泡劑0.5-0.8份、中空介孔碳球4-6份、醋酸纖維素1-2份、異氰酸酯10-15份、催化劑0.08-0.10份、助劑8-12份;所述混合多元醇由木質素多元醇、棕櫚油基多元醇和聚醚多元醇按照質量比(2.5-4.5):(3-6):(1.5-2.2)組成;所述復合穩泡劑由有機硅類穩泡劑和碳氟表面活性劑按照質量比為(10-15):(3-7)組成;所述助劑為聚亞甲基聚亞苯基異氰酸酯與1,2-乙二胺、甲基環氧乙烷和1,2-丙二醇的聚合物。

2.根據權利要求1所述的介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:所述催化劑為二月硅酸二丁基錫和辛酸亞錫一種或組合。

3.根據權利要求2所述的介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:所述空心介孔碳球的制備方法如下:s2.1將乙醇、去離子水和氨水混合,然后加入硅酸四乙酯,室溫下攪拌20-30min;s2.2將甲醛和間苯二酚按照摩爾比(0.2-0.3):2添加到溶液中繼續攪拌8-10h;s2.3將反應液離心分離沉淀后,通過乙醇和去離子水洗滌沉淀,然后真空干燥10-12h;將沉淀于n2/nh3混合氣體下,以20-25℃/min升溫至700-800℃下,恒溫2-3h,得碳化物;s2.4用25%wt的氟化氫溶液蝕刻炭化物,除去二氧化硅模板,得中空介孔碳球。

4.根據權利要求3所述的介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:所述s2.1中乙醇、去離子水、氨水、硅酸四乙酯的用量比為(40-60)ml:(8-10)ml:(3-4)ml:(1-1.2)mol。

5.根據權利要求4所述的介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:所述s2.3中n2/nh3混合氣體中氨氣的體積含量為2.2-3.5%。

6.根據權利要求5所述的介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:所述有機硅穩泡劑為聚醚改性聚硅氧烷sh431和/或硅油l580。

7.根據權利要求6所述的介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:所述碳氟表面活性劑由全氟壬烯氧基苯磺酸鈉和全氟辛基季銨碘化物按照摩爾比(10-12):1組成。

8.根據權利要求7所述的介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:所述木質素多元醇的羥值為350-480mgkoh/g。

9.根據權利要求8所述的介孔絕熱聚氨酯汽車座椅發泡組合料,其特征在于:所述棕櫚油基多元醇的羥值為120-200mgkoh/g。

10.如權利要求1-9任一所述的介孔絕熱聚氨酯汽車座椅發泡組合料的制備方法,其特征在于:包括以下步驟:(1)將混合多元醇添加至反應釜中,然后加入中空介孔碳球,超聲混合均勻,然后加入醋酸纖維素,1000-1200rpm攪拌3-5min,之后依次加入催化劑、助劑、復合穩泡劑和發泡水,500-700rpm下攪拌1-3min,得白料;(2)將白料與異氰酸酯混合,250-350rpm攪拌至出現乳白現象,停止攪拌,倒入預處理得模具中,靜置等待發泡,發泡結束后,于40-50℃下固化20-24h。

技術總結

本發明屬于聚氨酯發泡技術領域,特別涉及一種介孔絕熱聚氨酯汽車座椅發泡組合料及其制備方法,所述介孔絕熱聚氨酯汽車座椅發泡組合料以木質素多元醇、棕櫚油基多元醇和聚醚多元醇為混合多元醇,以機硅類穩泡劑和碳氟表面活性劑為復合穩泡劑,以聚亞甲基聚亞苯基異氰酸酯與1,2?乙二胺、甲基環氧乙烷和1,2?丙二醇的聚合物為輔劑,通過與發泡水、中空介孔碳球、醋酸纖維素、異氰酸酯、催化劑合理配比制備。所得介孔絕熱聚氨酯汽車座椅發泡組合料具有絕熱性好,力學性能優異、舒適性高的特點。

技術研發人員:宋磊,宋少明

受保護的技術使用者:武漢興達威聚氨酯材料科技有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!