鐵路貨車復合材料側墻及制造方法與流程

本發明涉及鐵路貨物列車技術檢查,特別地涉及一種。

背景技術:

1、鐵路貨車輕量化是指在承載結構質量有限條件下實現結構承載最大化,并滿足結構安全可靠性,從而提高車輛運載力和能耗;

2、從車輛輕量化方面來講,我國70t級貨車的自重系數為0.34,80t級貨車的自重系數為0.25,美國很多專用貨車的自重系數僅為0.17,這些差距特別是鐵路貨車輕量化技術方面的差距,和先進輕量化材料的在鐵路貨車上的應用有很大關系;

3、鐵路貨車車體主要由底架、端墻和側墻構成,其中:底架主要由中梁、枕梁、橫梁、縱向梁和地板組焊而成,端墻主要由端板、上端梁、橫帶和角柱等組成,側墻主要由上側梁、枕柱、側柱和側墻板等組成,三者共同圍合成貨物裝載空間和整體承載結構,端墻和側墻主要用于承受裝載貨物的側壓力和車輛在運行過程中產生的橫向力,特別是縱向布置的側墻需要承受的壓力更大,因此側墻必須具有足夠的強度和剛度,以確保鐵路敞車運行的安全性。

技術實現思路

1、本發明提供一種鐵路貨車復合材料側墻及制造方法,用于增強側墻的強度和剛度,確保鐵路敞車運行的安全性。

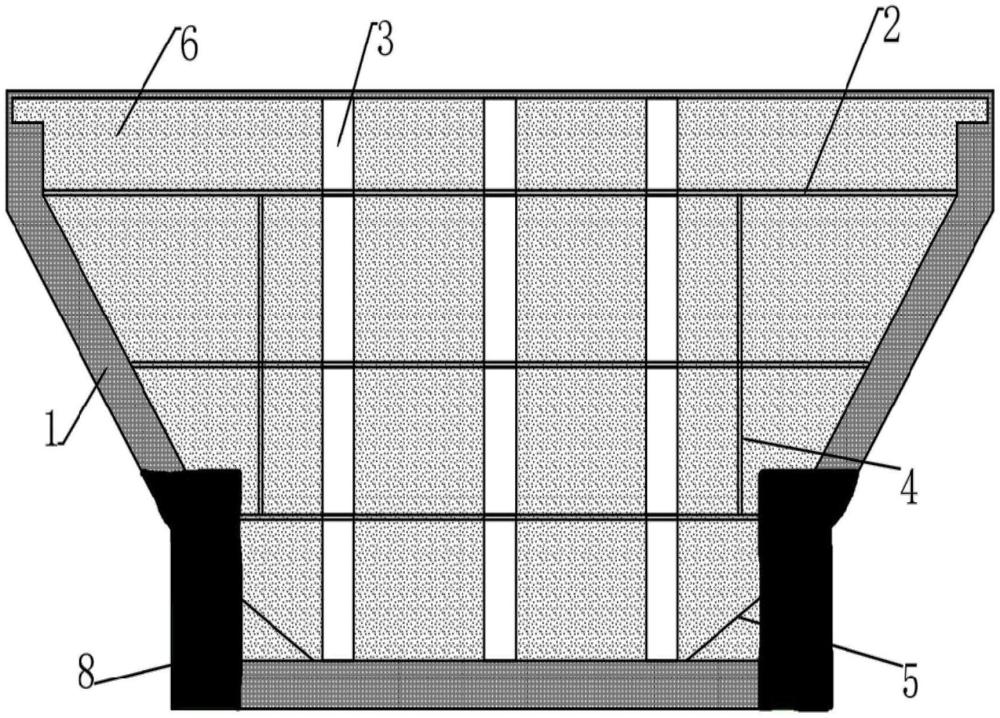

2、本發明提供一種鐵路貨車復合材料側墻及制造方法,包括:

3、蒙皮,所述蒙皮由內蒙皮和外蒙皮組成;

4、第一支撐組件,設置在所述內蒙皮和所述外蒙皮之間,所述第一支撐組件包括多組橫梁組件和多組側邊豎梁,多組所述橫梁組件均勻間隔橫向分布,多組所述側邊豎梁設置在所述蒙皮的內部兩端,且所述側邊豎梁垂直設置;

5、第二支撐組件,設置在所述內蒙皮和所述外蒙皮之間,所述第二支撐組件包括豎梁組件和斜向連接梁,所述豎梁組件設置有多組,多組所述豎梁組件豎向間隔分布,且所述斜向連接梁位于所述蒙皮的內部底端兩側;

6、填充組件,填充在所述蒙皮的內部,所述填充組件包括第三夾心材料。

7、優選地,所述內蒙皮和所述外蒙皮的尺寸相同,且所述內蒙皮包括玻璃纖維平紋布增強的環氧預浸料耐磨層一層、碳纖維平紋布增強的環氧預浸料層一層、碳纖維增強的環氧預浸料單向帶層十八層、碳纖維平紋布增強的環氧預浸料層一層。

8、優選地,所述外蒙皮包括碳纖維平紋布增強的環氧預浸料層一層、碳纖維增強的環氧預浸料單向帶層十八層、碳纖維平紋布增強的環氧預浸料層一層,依次鋪貼順序為織物層為一層,單向帶層為十二~十八層,織物層一層。

9、優選地,所述單向帶層的鋪貼按縱向為[45°,-45°,0°]的方向依次對稱鋪貼,且所述預浸料的固化溫度為80-120℃。

10、優選地,所述橫梁組件和側邊豎梁均由工字梁和第一夾心材料組成,所述第一夾心材料填充在所述工字梁的內部,且所述第一夾心材料的外表面涂覆有第一環氧樹脂膠膜,所述第一夾心材料通過所述第一環氧樹脂膠膜與所述工字梁的內側相連接。

11、優選地,所述橫梁組件設置有三組,三組所述橫梁組件分別設置在所述蒙皮的內部上中下三處;

12、所述側邊豎梁設置有四根,四根所述側邊豎梁分別設置在所述第三夾心材料的兩端兩側。

13、優選地,所述豎梁組件包括表面復合材料面層,所述表面復合材料面層的前端或后端設置為鉆孔區,所述鉆孔區的前端開設有插入式接頭區,所述插入式接頭區與所述橫梁組件相適配,且所述鉆孔區的內部填充有熱固性酚醛樹脂;

14、所述鉆孔區相應于所述橫梁組件的位置處開設有多組間隔分布的釘孔,所述豎梁組件通過多組所述釘孔與所述橫梁組件連接。

15、優選地,所述表面復合材料面層的內部填充有第二夾心材料,且所述第二夾心材料和所述熱固性酚醛樹脂的外表面和所述表面復合材料面層的內壁之間涂覆有第二環氧樹脂膠膜。

16、優選地,所述斜向連接梁的橫截面呈梯形結構,且所述斜向連接梁上開設有多組間隔分布的釘孔;

17、所述蒙皮的底部兩側相應于所述斜向連接梁的位置處設置有加強區域。

18、優選地,鐵路貨車復合材料側墻的制造方法,包括以下步驟:

19、s1、模具制作:按設計規格制作側墻模具;

20、s2、原料鋪放:按設計要求鋪貼內蒙皮,內蒙皮鋪貼完成后,鋪放一層環氧膠膜;

21、將橫梁組件、豎梁組件、側邊豎梁、斜向連接梁、第三夾心材料放置于內蒙皮上的設計位置,并通過工裝卡板將位置定位好,保證各部件相互貼合;

22、在第三夾心材料和橫梁組件、豎梁組件、側邊豎梁、斜向連接梁之間填充一層發泡膠;

23、橫梁組件、豎梁組件、側邊豎梁、斜向連接梁和第三夾心材料鋪放完成后,鋪放一層環氧膠膜;

24、按設計要求鋪貼外蒙皮;

25、s3、一體固化固化:將鋪貼好的側墻板采用真空封裝,封裝時真空度≤-90kpa,然后放入固化裝置中按固化制度要求進行固化成型;

26、s4、脫模和修剪:固化后產品脫模,對產品進行切邊、打磨,根據需要進行表面涂裝,完成側墻制備。

27、優選地,所述豎梁組件設置有12組,12組所述豎梁組件均勻豎向布置。

28、優選地,所述斜向連接梁為熱固性酚醛樹脂模壓板。

29、優選地,所述第三夾心材料可選用pmi泡沫,其抗壓強度為2.8mpa。

30、優選地,所述第三夾心材料可選用芳綸蜂窩,其抗壓強度為1.5mpa。

31、優選地,所述工字梁由碳纖維和環氧樹脂通過拉擠工藝生成。

32、優選地,所述橫梁組件、豎梁組件、側邊豎梁、斜向連接梁的厚度相同。

33、優選地,所述第一夾心材料為pmi泡沫。

34、優選地,所述第二夾心材料為pmi泡沫。

35、與現有技術相比,本發明的優點在于:

36、1、橫梁組件、豎梁組件、側邊豎梁均全復合材料結構方案,相較于目前最先進的鋁合金側墻可以減重30%以上;

37、2、側墻采用蒙皮加第三夾心材料加橫梁組件、豎梁組件、側邊豎梁、斜向連接梁的整體結構,橫梁組件、豎梁組件、側邊豎梁、斜向連接梁以及第三夾心材料均固化在蒙皮內部,側墻外表結構簡單,為無外側柱結構,從而可以充分利用貨車限界,也便于清理殘留在貨車內的貨物;

38、3、采用固化成型方案,可以減少焊點或鉚點,從而可以提高了結構強度,減少生產勞動強度。

技術特征:

1.一種鐵路貨車復合材料側墻,其特征在于,包括:

2.根據權利要求1所述的鐵路貨車復合材料側墻,其特征在于,所述內蒙皮和所述外蒙皮的尺寸相同,且所述內蒙皮包括玻璃纖維平紋布增強的環氧預浸料耐磨層一層、碳纖維平紋布增強的環氧預浸料層一層、碳纖維增強的環氧預浸料單向帶層十八層、碳纖維平紋布增強的環氧預浸料層一層。

3.根據權利要求2所述的鐵路貨車復合材料側墻,其特征在于,所述外蒙皮包括碳纖維平紋布增強的環氧預浸料層一層、碳纖維增強的環氧預浸料單向帶層十二~十八層、碳纖維平紋布增強的環氧預浸料層一層。

4.根據權利要求3所述的鐵路貨車復合材料側墻,其特征在于,所述單向帶層的鋪貼按縱向為[45°,-45°,0°]的方向依次對稱鋪貼,且所述預浸料的固化溫度為80-120℃。

5.根據權利要求2所述的鐵路貨車復合材料側墻,其特征在于,所述第一夾心材料填充在所述工字梁的內部,且所述第一夾心材料的外表面涂覆有第一環氧樹脂膠膜,所述第一夾心材料通過所述第一環氧樹脂膠膜與所述工字梁的內側相連接。

6.根據權利要求5所述的鐵路貨車復合材料側墻,其特征在于,所述橫梁組件設置有三組,三組所述橫梁組件分別設置在所述蒙皮的內部上中下三處;

7.根據權利要求5所述的鐵路貨車復合材料側墻,其特征在于,所述表面復合材料面層的前端或后端設置為鉆孔區,所述鉆孔區的前端開設有插入式接頭區,所述插入式接頭區與所述橫梁組件相適配,且所述表面復合材料面層的內部相應于所述鉆孔區的位置處填充有熱固性酚醛樹脂;

8.根據權利要求6所述的鐵路貨車復合材料側墻,其特征在于,所述表面復合材料面層的內部填充有第二夾心材料,且所述第二夾心材料和熱固性酚醛樹脂的外表面和所述表面復合材料面層的內壁之間涂覆有第二環氧樹脂膠膜。

9.根據權利要求6所述的鐵路貨車復合材料側墻,其特征在于,所述斜向連接梁的橫截面呈梯形結構,且所述斜向連接梁上開設有多組間隔分布的釘孔;

10.一種鐵路貨車復合材料側墻的制造方法,包括以下步驟:

技術總結

本發明涉及一種鐵路貨車復合材料側墻及制造方法,涉及鐵路貨物列車技術檢查技術領域。本發明包括:蒙皮,內蒙皮和外蒙皮組成;第一支撐組件,設置在蒙皮內部,包括橫梁組件和側邊豎梁;第二支撐組件,設置在蒙皮內部,包括豎梁組件和斜向連接梁;填充組件,填充在蒙皮的內部;橫梁組件、豎梁組件、側邊豎梁均全復合材料結構方案,相較于目前最先進的鋁合金側墻可以減重30%以上;橫梁組件、豎梁組件、側邊豎梁、斜向連接梁以及第三夾心材料均固化在蒙皮內部,側墻外表結構簡單,為無外側柱結構,從而可以充分利用貨車限界,也便于清理殘留在貨車內的貨物;采用固化成型方案,可以減少焊點或鉚點,從而可以提高了結構強度,減少生產勞動強度。

技術研發人員:王蒙,丁穎,王路,武德濤,吳福梅,董陽

受保護的技術使用者:國能鐵路裝備有限責任公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!