前機(jī)艙布置結(jié)構(gòu)及車輛的制作方法

本申請(qǐng)涉及車輛,尤其涉及一種前機(jī)艙布置結(jié)構(gòu)及車輛。

背景技術(shù):

1、無論對(duì)于乘客還是駕駛員來說,在出行中都需要待在車內(nèi),車內(nèi)空間的優(yōu)劣直接決定了出行體驗(yàn),因此,車輛內(nèi)部空間利用率和舒適度的提升是提升用戶體驗(yàn)的一個(gè)重要方面。但是,一方面由于汽車動(dòng)力系統(tǒng)結(jié)構(gòu)的存在,汽車內(nèi)部可用的空間始終無法全面釋放。另一方面,汽車從發(fā)明到現(xiàn)在,車內(nèi)的結(jié)構(gòu)如座椅安排、空間布局等一直都沒有發(fā)生過大的變化。而隨著智能電動(dòng)汽車的興起,汽車的底盤開始改變,動(dòng)力電池集成化、線控技術(shù)的出現(xiàn),讓車輛更多的功能集成到了底盤本身,留給輪上的空間也變得越來越充裕,為輪上空間革命奠定了基礎(chǔ)。

2、汽車碰撞安全性能成為汽車制造商和消費(fèi)者關(guān)注的焦點(diǎn)。前碰撞結(jié)構(gòu)作為汽車碰撞安全的核心組成部分,直接影響著車輛在碰撞時(shí)的表現(xiàn)。同時(shí),在汽車碰撞安全技術(shù)研究中,耐撞性與輕量化之間存在著一定的沖突。傳統(tǒng)上,為了提高汽車的耐撞性,往往需要增加車身的重量和剛度,但這也會(huì)導(dǎo)致車輛的整體質(zhì)量增加,降低燃油經(jīng)濟(jì)性和操控性能。因此,如何優(yōu)化前碰撞結(jié)構(gòu),提高車輛的耐撞性,也是一個(gè)關(guān)鍵問題。

3、因此,需要設(shè)計(jì)一種解決上述技術(shù)問題的前機(jī)艙布置結(jié)構(gòu)。

技術(shù)實(shí)現(xiàn)思路

1、本申請(qǐng)?zhí)峁┝艘环N前機(jī)艙布置結(jié)構(gòu)及車輛,得艙率高。

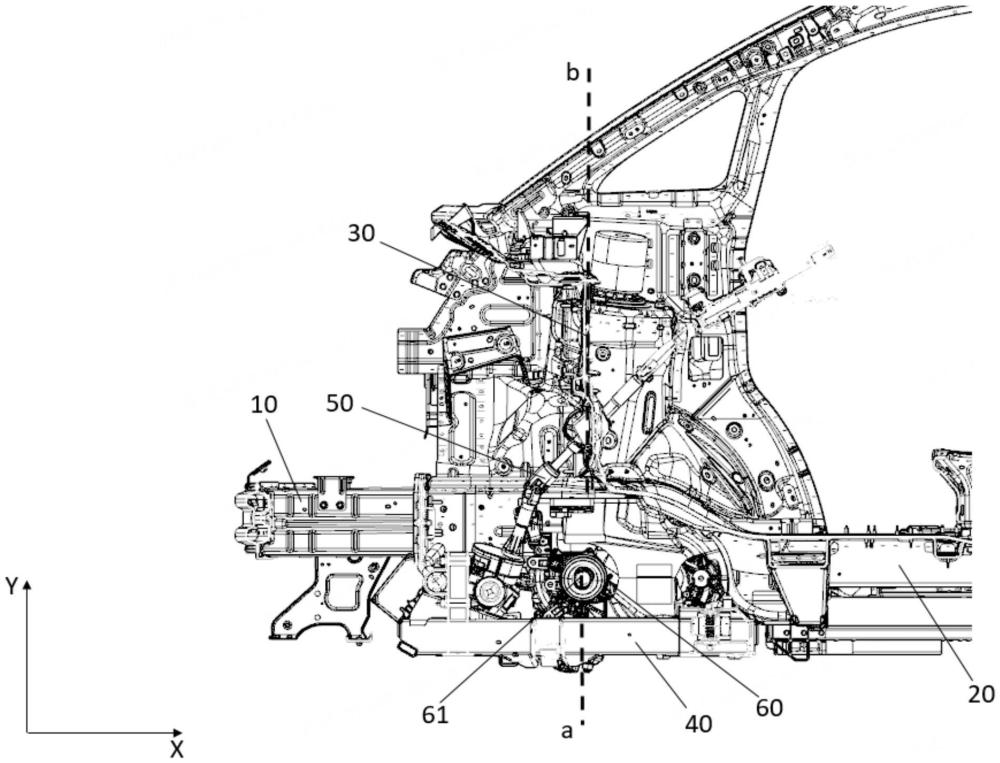

2、根據(jù)本說明書實(shí)施例的第一方面,提供一種前機(jī)艙布置結(jié)構(gòu),包括前防撞梁總成、前縱梁總成、前圍板總成、副車架總成和轉(zhuǎn)向器總成;所述前防撞梁總成包括前防撞梁和吸能盒,所述前防撞梁通過所述吸能盒連接所述前縱梁總成,所述副車架總成安裝在所述前縱梁總成的前部下方,所述副車架總成上安裝有電機(jī),在x向上所述前圍板總成鄰近所述電機(jī)的輸出軸設(shè)置;所述轉(zhuǎn)向器總成組裝在所述副車架總成上并位于所述電機(jī)的前部。

3、進(jìn)一步地,還包括電池包安裝支架,所述電池包安裝支架上設(shè)有副車架碰撞導(dǎo)向結(jié)構(gòu),所述副車架碰撞導(dǎo)向結(jié)構(gòu)位于所述副車架總成后方;所述副車架總成上設(shè)有車架導(dǎo)向部;所述副車架碰撞導(dǎo)向結(jié)構(gòu)與所述電池包前導(dǎo)架均呈傾斜設(shè)置;

4、在發(fā)生碰撞時(shí),所述副車架碰撞導(dǎo)向結(jié)構(gòu)與所述車架導(dǎo)向部配合,用以引導(dǎo)所述副車架總成向下移動(dòng)以脫落。

5、進(jìn)一步地,所述電池包安裝支架上設(shè)有位于所述副車架碰撞導(dǎo)向結(jié)構(gòu)前部的副車架后安裝孔,所述副車架總成通過螺栓固定在所述副車架后安裝孔上。

6、進(jìn)一步地,所述前機(jī)艙布置結(jié)構(gòu)還包括shotgun,所述shotgun包括沿x向前后設(shè)置的變形區(qū)與高強(qiáng)度區(qū),所述高強(qiáng)度區(qū)的強(qiáng)度大于所述變形區(qū)的強(qiáng)度。

7、進(jìn)一步地,所述變形區(qū)與所述高強(qiáng)度區(qū)之間形成吸能控制線,在x向上所述吸能控制線位于所述前圍板的前側(cè);所述吸能控制線的頂端與a柱底部重合;所述吸能控制線呈弧形且朝向所述前圍板總成突伸。

8、進(jìn)一步地,所述輸出軸位于所述前圍板總成的前側(cè),所述輸出軸與所述前圍板總成在x向上的間距為5mm-30mm。

9、進(jìn)一步地,所述副車架總成包括兩根橫梁、兩根縱梁和分隔梁,所述兩根橫梁和所述兩根縱梁形成安裝區(qū)域,所述分隔梁設(shè)置在所述兩根縱梁之間且靠前設(shè)置,并將所述安裝區(qū)域分為前部安裝區(qū)域和后部安裝區(qū)域,所述電機(jī)安裝在所述后部安裝區(qū)域上。

10、進(jìn)一步地,其中一根所述橫梁向前突伸至所述吸能盒的下方;所述前部安裝區(qū)域的縱梁上方設(shè)有四個(gè)轉(zhuǎn)向器安裝點(diǎn),所述轉(zhuǎn)向器總成通過所述轉(zhuǎn)向器安裝點(diǎn)固定在所述前部安裝區(qū)域上;位于前側(cè)的兩個(gè)所述轉(zhuǎn)向器安裝點(diǎn)位于所述吸能盒的下方。

11、進(jìn)一步地,所述前縱梁總成包括折彎段和高強(qiáng)度段,所述折彎段在x向上的前部與所述吸能盒連接,所述折彎段的后部與所述高強(qiáng)度段連接;所述高強(qiáng)度段的后部與一高強(qiáng)度橫梁連接,所述高強(qiáng)度段與所述高強(qiáng)度橫梁的強(qiáng)度均大于所述折彎段的強(qiáng)度。

12、進(jìn)一步地,所述折彎段的沿x向間隔設(shè)置有兩處折彎點(diǎn);所述折彎段按照z字型折彎。

13、進(jìn)一步地,所述折彎段在所述兩處折彎點(diǎn)處端面縮小或設(shè)置有變形誘導(dǎo)槽以控制所述折彎段按照z字型折彎;所述吸能盒上設(shè)置有若干個(gè)沿x向分布的變形誘導(dǎo)槽。

14、進(jìn)一步地,所述折彎段頂壁材料的屈服強(qiáng)度等于所述高強(qiáng)度段頂壁材料的屈服強(qiáng)度;所述折彎段側(cè)壁材料的屈服強(qiáng)度大于所述高強(qiáng)度段側(cè)壁材料的屈服強(qiáng)度;所述折彎段底壁和所述高強(qiáng)度段底壁安裝有支撐片,所述折彎段底壁處的所述支撐片的屈服強(qiáng)度小于所述高強(qiáng)度段底壁處的所述支撐片的屈服強(qiáng)度。

15、進(jìn)一步地,所述前防撞梁包括前板及后板,所述前板及后板均呈b字型。

16、根據(jù)本說明書實(shí)施例的第二方面,提供一種車輛,包括上述第一方面所述的前機(jī)艙布置結(jié)構(gòu)。

17、本申請(qǐng)具有以下有益效果:通過在x向上前圍板總成鄰近電機(jī)的輸出軸設(shè)置。轉(zhuǎn)向器總成組裝在副車架總成上并位于電機(jī)的前部。如此,將前圍板總成和轉(zhuǎn)向器總成前移,釋放更多的車內(nèi)空間,得艙率變高。

18、此外,空間利用率提升后,雖然碰撞吸能空間減少,通過前防撞梁總成、前縱梁總成、前圍板總成及副車架總成布置和結(jié)構(gòu)優(yōu)化依然可以滿足五星碰撞要求。

19、應(yīng)當(dāng)理解的是,以上的一般描述和后文的細(xì)節(jié)描述僅是示例性和解釋性的,并不能限制本說明書。

技術(shù)特征:

1.一種前機(jī)艙布置結(jié)構(gòu),其特征在于,包括前防撞梁總成、前縱梁總成、前圍板總成、副車架總成和轉(zhuǎn)向器總成;所述前防撞梁總成包括前防撞梁和吸能盒,所述前防撞梁通過所述吸能盒連接所述前縱梁總成,所述副車架總成安裝在所述前縱梁總成的前部下方,所述副車架總成上安裝有電機(jī),在x向上所述前圍板總成鄰近所述電機(jī)的輸出軸設(shè)置;所述轉(zhuǎn)向器總成組裝在所述副車架總成上并位于所述電機(jī)的前部。

2.根據(jù)權(quán)利要求1所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

3.根據(jù)權(quán)利要求2所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

4.根據(jù)權(quán)利要求1所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

5.根據(jù)權(quán)利要求4所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

6.根據(jù)權(quán)利要求1所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

7.根據(jù)權(quán)利要求1所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

8.根據(jù)權(quán)利要求7所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

9.根據(jù)權(quán)利要求1所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

10.根據(jù)權(quán)利要求9所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

11.根據(jù)權(quán)利要求10所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

12.根據(jù)權(quán)利要求9所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,

13.根據(jù)權(quán)利要求1所述的前機(jī)艙布置結(jié)構(gòu),其特征在于,所述前防撞梁包括前板及后板,所述前板及后板均呈b字型。

14.一種車輛,其特征在于,包括上述權(quán)利要求1-13中任一項(xiàng)所述的前機(jī)艙布置結(jié)構(gòu)。

技術(shù)總結(jié)

本申請(qǐng)?zhí)峁┮环N前機(jī)艙布置結(jié)構(gòu)及車輛。前機(jī)艙布置結(jié)構(gòu)包括前防撞梁總成、前縱梁總成、前圍板總成、副車架總成和轉(zhuǎn)向器總成。前防撞梁總成包括前防撞梁和吸能盒,前防撞梁通過吸能盒連接前縱梁總成。副車架總成安裝在前縱梁總成的前部下方,副車架總成上安裝有電機(jī),在X向上前圍板總成鄰近電機(jī)的輸出軸設(shè)置。轉(zhuǎn)向器總成組裝在副車架總成上并位于電機(jī)的前部。如此,將前圍板總成和轉(zhuǎn)向器總成前置,使前排座椅前移,進(jìn)而使后排乘員得艙率變高。

技術(shù)研發(fā)人員:趙曉波,田澤平,張羽翼,于童

受保護(hù)的技術(shù)使用者:浙江吉利控股集團(tuán)有限公司

技術(shù)研發(fā)日:20240724

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!