具有預煅燒爐的水泥熟料的生成方法及其系統

本發明涉及水泥,尤其涉及一種具有預煅燒爐的水泥熟料的生成方法及其系統。

背景技術:

1、水泥熟料煅燒主要包括以下過程:1)生料預熱及caco3分解(800~900℃);2)2cao·sio2(c2s)生成(900~1200℃);3)3cao·sio2(c3s)生成(>1300℃)。新型干法水泥生產工藝以懸浮預熱和窯外預分解技術為核心,具有熱耗低、單窯生產能力大、自動化過程易于操作等優點,是當前一項比較成熟的技術。

2、在新型干法水泥生產工藝中,生料預熱及主要分解過程(<900℃)主要在5~6級旋風筒和分解爐設備中完成,而剩余生料的分解、c2s(硅酸二鈣)煅燒和c3s(硅酸三鈣)燒成主要在回轉窯設備中完成(1000~1800℃)。回轉窯轉動功率大、體積龐大,窯內為堆積態傳熱傳質,氣、液、固換熱效率低下。目前回轉窯的熱耗、成本等指標已經無法進一步下降,最高熱效率只能達到60%左右,一直無法突破工藝瓶頸。

3、此外,水泥窯爐回轉窯窯頭高達1800℃的溫度使得回轉窯貢獻了80%的熱力型和40%的燃料型nox,這也是造成水泥窯爐是化石能源消耗和環境污染的重要源頭的原因之一。

4、利用流態化的高效傳熱、傳質優勢提高生料入窯溫度,將中間產物c2s的煅燒從回轉窯中拿出,放在流態化條件下進行,有望加快入窯物料的燒成過程,大幅度提高熟料產量,降低熱耗水平。中國專利cn100534941c公開了一種水泥預燒結生產方法及其系統,將最下級旋風筒進入回轉窯的物料溫度提高至950~1250℃,大幅度減少回轉窯內的低效傳熱過程。中國專利cn211902918u公開了一種降低氮氧化物排放的設備和水泥制造設備,在分解爐和煙室之間設置管道狀的燃燒室,將煙室出口的含高氮氧化物的煙氣通入燃燒室內,利用在燃燒室內形成co對氮氧化物進行高溫還原,大幅度降低了氮氧化物排放。

5、新型干法水泥生產工藝采用回轉窯燒成,設備體積龐大、熱耗大,剩余生料的分解、c2s煅燒和c3s燒成均在回轉窯中進行,回轉窯窯頭煙氣溫度過高(1800℃)、燃燒溫度不均勻,導致nox排放高、能量利用率低。

6、現有的水泥預燒結方法,簡單地直接將分解爐和c5預熱器的溫度提高至950~1250℃,沒有優化組織燃燒過程和有效的防結皮手段,導致分解爐出口預熱器高溫結皮堵塞問題無法解決,系統難以長時間穩定運行,此外亦無法保證細物料顆粒的預燒結質量。

7、現有的在分解爐和煙室之間增加管道狀的煙室用于nox還原,但沒有充分利用該段高溫進行生料的預燒結。

技術實現思路

1、為了解決現有技術中的技術問題的至少一個方面,提出本發明。

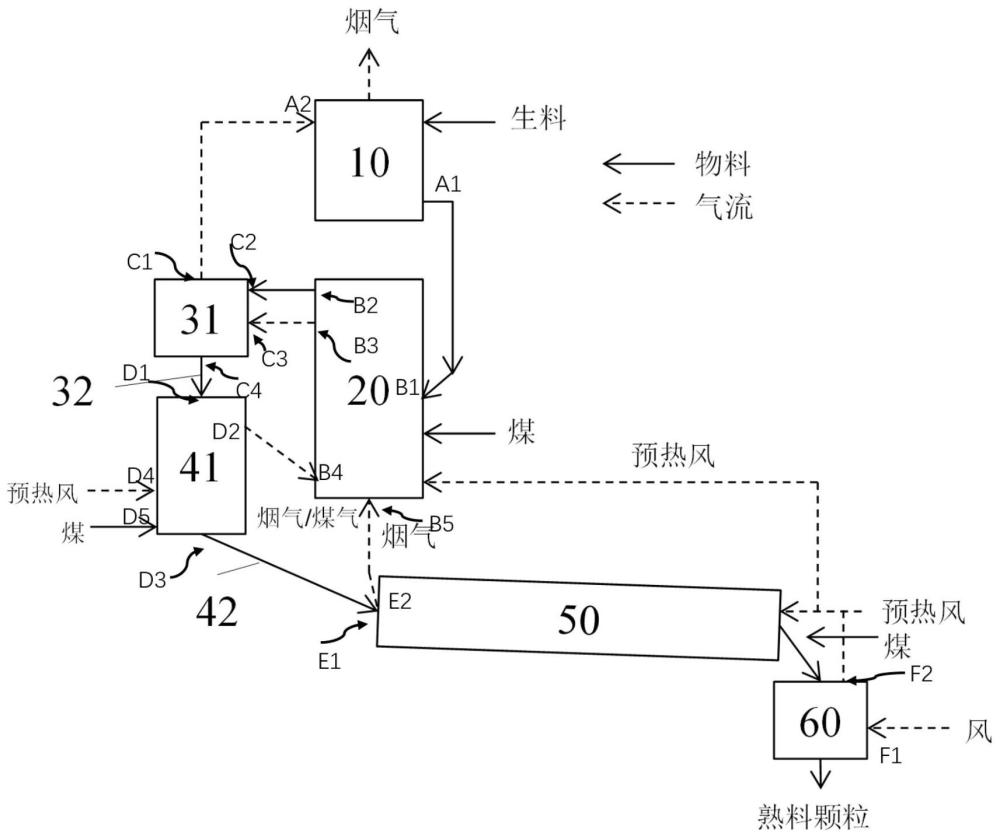

2、根據本發明的實施例的一個方面,提出了一種具有預煅燒爐的水泥熟料的生成系統,包括:

3、預熱單元,適于對水泥生料執行預熱處理;

4、分解單元,適于對來自預熱單元的水泥物料進行分解處理;

5、分離器,適于對來自分解單元的水泥物料進行分離處理;

6、預煅燒爐,適于對來自分離器的水泥物料進行預煅燒處理;

7、燒成單元,適于對來自預煅燒爐的水泥物料進行燒成處理;

8、冷卻單元,適于冷卻來自燒成單元的水泥物料,冷卻后的水泥熟料適于自所述冷卻單元排出,

9、其中:

10、所述系統包括在分解單元、分離器和預煅燒爐之間形成的顆粒和/或煙氣的第一循環回路,來自于預煅燒爐的顆粒和/或煙氣適于進入到分解單元。

11、根據本發明的實施例的另一方面,提出了一種水泥熟料的生成方法,包括步驟:

12、提供預熱單元、分解單元、分離器、預煅燒爐、燒成單元和冷卻單元,預熱單元適于對水泥生料執行預熱處理,分解單元適于對來自預熱單元的水泥物料進行分解處理,分離器適于對來自分解單元的水泥物料進行分離處理,預煅燒爐適于對來自分離器的水泥物料進行預煅燒處理,燒成單元適于對來自預煅燒爐的水泥物料進行燒成處理,冷卻單元適于冷卻來自燒成單元的水泥物料;以及

13、在分解單元、分離器和預煅燒爐之間形成顆粒和/或煙氣的第一循環回路,使得來自于預煅燒爐的顆粒和/或煙氣進入到分解單元內。

技術特征:

1.一種水泥熟料的生成系統,包括:

2.根據權利要求1所述的系統,其中:

3.根據權利要求2所述的系統,其中:

4.根據權利要求2所述的系統,其中:

5.根據權利要求2所述的系統,其中:

6.根據權利要求1所述的系統,其中:

7.根據權利要求1所述的系統,還包括:

8.根據權利要求1-7中任一項所述的系統,其中:

9.一種水泥熟料的生成方法,包括步驟:

10.根據權利要求9所述的方法,其中:

11.根據權利要求9所述的方法,還包括步驟:

12.根據權利要求9所述的方法,還包括步驟:

技術總結

本發明涉及一種具有預煅燒爐的水泥熟料的生成系統,包括:預熱單元,適于對水泥生料執行預熱處理;分解單元,適于對來自預熱單元的水泥物料進行分解處理;分離器,適于對來自分解單元的水泥物料進行分離處理;預煅燒爐,適于對來自分離器的水泥物料進行預煅燒處理;燒成單元;冷卻單元,適于冷卻來自燒成單元的水泥物料,所述系統包括在分解單元、分離器和預煅燒爐之間形成的顆粒和/或煙氣的第一循環回路,來自于預煅燒爐的顆粒和/或煙氣適于進入到分解單元。本發明可以通過控制整個系統中各部分高溫煙氣的流向,實現高溫煙氣為各部分反應提供熱量,實現整個反應過程中溫度(熱量)與反應的匹配,進而降低系統熱力型NOx的生成量。

技術研發人員:任強強,楊少波,楊華偉,蔡軍,李百航,呂清剛,朱治平

受保護的技術使用者:中國科學院工程熱物理研究所

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!