鋰電池正極材料燒結輥道窯高溫氧氣分離系統的制作方法

本技術屬于鋰電池正極材料生產,具體為鋰電池正極材料燒結輥道窯高溫氧氣分離系統。

背景技術:

1、鋰電池正極材料燒結生產過程中需要往輥道窯中通入大量的純氧,穩定輥道窯中的氧氣濃度,穩定材料的燒結過程。由于材料燒結過程中可能產生一部分二氧化碳、氮氣或其他廢氣,需要通入大流量的純氧來保證輥道窯內氧氣的純凈度,同時將含有廢氣的氧氣排出爐窯,經實測排出輥道窯的氧氣濃度在80%左右,無法直接進入爐窯內循環使用,只能通過煙囪排入大氣。正常輥道窯內生產的溫度在800℃,排除的氧氣溫度將近700℃,同時排出的氧氣中含有燒結過程中產生的大量粉塵,常規的除塵器無法在700℃的工況下運行,只能直接排入大氣,造成嚴重的大氣污染。

2、cn110836608a公開的一種高鎳三元正極材料窯爐燒結尾氣回收利用系統,輥道窯中產生的尾氣通過引風機引出,管道a通過管道b與換熱器連接,管道b上設置兩個閥門,兩個閥門之間引出管道c與純水罐連接,換熱器引出管道d與制氧裝置連接,換熱器引出管道e與閥門d和閥門e之間的管道d連通,閥門f和閥門g之間的管道e上引出管道f與儲氣罐連接,儲氣?罐通過管道g與輥道窯連接;換熱器還引出管道h與管道c連通;純水罐通過循環管道與冷凝器連接,冷凝器與制氧裝置連接,純水罐底部?與mvr蒸發裝置連接,實現余熱回收利用,但是不能避免顆粒粉塵進入余熱回收設備,余熱回收設備容易損壞。

技術實現思路

1、本實用新型所要解決的技術問題是提供一種能過濾含廢氣氧氣中的顆粒粉塵,減少余熱回收設備損壞情況的鋰電池正極材料燒結輥道窯高溫氧氣分離系統。

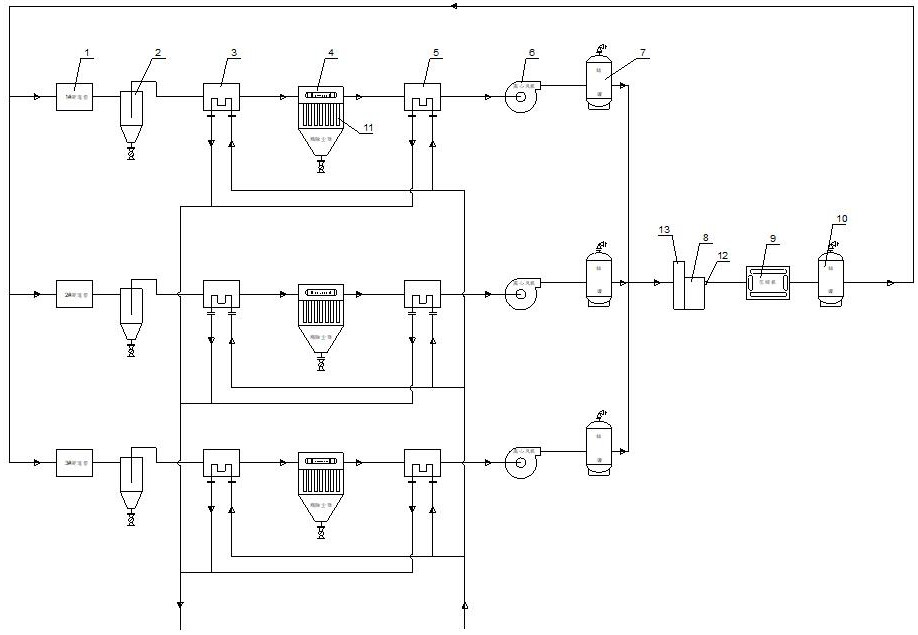

2、為了解決以上技術問題,本實用新型提供鋰電池正極材料燒結輥道窯高溫氧氣分離系統,包括輥道窯,輥道窯為多條且相互并聯,每條輥道窯上安裝粗除塵器,粗除塵器上安裝高溫余熱回收裝置,高溫余熱回收裝置上安裝精除塵器,精除塵器上安裝低溫余熱回收裝置,低溫余熱回收裝置上安裝變頻離心風機,變頻離心風機的出口安裝儲罐ⅰ;各儲罐ⅰ并聯后連接氧氣分離系統,多條輥道窯除塵氧氣回收采用一套氧氣分離系統;高溫余熱回收裝置、低溫余熱回收裝置均為管式冷水換熱器;高溫余熱回收裝置上設置聲波氮氣清灰器。

3、通過采用上述技術方案,輥道窯和儲罐ⅰ之間串聯安裝有粗除塵器、高溫余熱回收裝置、精除塵器、低溫余熱回收裝置、變頻離心風機,采用兩套除塵器對氧氣進行兩次過濾,減少余熱回收裝置損壞的情況,多條輥道窯合并采用一套氧氣分離系統,減少氧氣分離系統設備的占地面積。

4、優選的,氧氣分離系統包括氧氣分離器和壓縮機,儲罐ⅰ與氧氣分離器連接,氧氣分離器的氧氣輸出口上安裝壓縮機,壓縮機的出口安裝儲罐ⅱ。

5、通過采用上述技術方案,氧氣分離器通過壓縮機和儲罐ⅱ連接,將分離出來的氧氣輸出到儲罐ⅱ回收利用,氧氣分離器提純的氣體中氧氣濃度在80%左右。

6、優選的,儲罐ⅱ輸出口與多條并聯的輥道窯連通。

7、通過采用上述技術方案,通過儲罐ⅱ輸出氧氣到輥道窯,實現氧氣的回收利用。

8、優選的,換熱水源并聯在高溫余熱回收裝置、低溫余熱回收裝置的換熱進口上,高溫余熱回收裝置、低溫余熱回收裝置的換熱出口并聯在回收池上。

9、通過采用上述技術方案,高、低溫余熱回收裝置置換后的溫水溫度在40-45℃,溫水合并后送入回收池,回收余溫,同時將水溫自然降低至30℃左右,再次回流至高、低溫余熱回收裝置,循環使用,節約能源。

10、優選的,粗除塵器為旋風除塵器。

11、通過采用上述技術方案,旋風除塵器可以將大部分大顆粒的粉塵預先過濾掉,減少高溫余熱回收設備的磨損和堵塞情況。

12、優選的,精除塵器為濾筒式除塵器,濾筒為陶瓷纖維濾筒。

13、通過采用上述技術方案,陶瓷纖維濾筒耐溫600℃,一旦高溫余熱回收裝置降溫效果變差,短時間內濾筒可以承受高溫煙氣的沖擊,避免除塵器內濾筒因高溫而燒毀。

14、優選的,輥道窯內設置壓力傳感器,壓力傳感器和變頻離心風機聯動。

15、通過采用上述技術方案,風機的變頻控制器與輥道窯內的壓力傳感器聯動,實時控制輥道窯內的壓力,確保正常生產。

16、相比于現有技術,本實用新型的有益效果在于:

17、1.本實用新型輥道窯和儲罐ⅰ之間串聯安裝有粗除塵器、高溫余熱回收裝置、精除塵器、低溫余熱回收裝置、變頻離心風機,采用兩套除塵器對氧氣進行兩次過濾,減少余熱回收裝置損壞的情況,多條輥道窯合并采用一套氧氣分離系統,減少氧氣分離系統設備的占地面積。

18、2.本實用新型高、低溫余熱回收裝置置換后的溫水溫度在40-45℃,溫水合并后送入回收池,回收余溫,同時自然將水溫降低至30℃左右,再次回流至高、低溫余熱回收裝置,循環使用,節約能源。

19、3.本實用新型風機的變頻控制器與輥道窯內的壓力傳感器聯動,實時控制輥道窯內的壓力,確保正常生產。

技術特征:

1.鋰電池正極材料燒結輥道窯高溫氧氣分離系統,包括輥道窯(1),其特征在于:所述輥道窯(1)為多條且相互并聯,每條輥道窯(1)上安裝粗除塵器(2),粗除塵器(2)上安裝高溫余熱回收裝置(3),高溫余熱回收裝置(3)上安裝精除塵器(4),精除塵器(4)上安裝低溫余熱回收裝置(5),低溫余熱回收裝置(5)上安裝變頻離心風機(6),變頻離心風機(6)的出口安裝儲罐ⅰ(7);各儲罐ⅰ(7)并聯后連接氧氣分離系統,多條輥道窯(1)除塵氧氣回收采用一套氧氣分離系統;高溫余熱回收裝置(3)、低溫余熱回收裝置(5)均為管式冷水換熱器;高溫余熱回收裝置(3)上設置聲波氮氣清灰器。

2.按照權利要求1所述的鋰電池正極材料燒結輥道窯高溫氧氣分離系統,其特征在于:氧氣分離系統包括氧氣分離器(8)和壓縮機(9),儲罐ⅰ(7)與氧氣分離器(8)連接,氧氣分離器(8)的氧氣輸出口(12)上安裝壓縮機(9),壓縮機(9)的出口安裝儲罐ⅱ(10)。

3.按照權利要求1所述的鋰電池正極材料燒結輥道窯高溫氧氣分離系統,其特征在于:儲罐ⅱ(10)輸出口與多條并聯的輥道窯(1)連通。

4.按照權利要求1所述的鋰電池正極材料燒結輥道窯高溫氧氣分離系統,其特征在于:換熱水源并聯在高溫余熱回收裝置(3)、低溫余熱回收裝置(5)的換熱進口上,高溫余熱回收裝置(3)、低溫余熱回收裝置(5)的換熱出口并聯在回收池上。

5.按照權利要求1所述的鋰電池正極材料燒結輥道窯高溫氧氣分離系統,其特征在于:粗除塵器(2)為旋風除塵器。

6.按照權利要求1所述的鋰電池正極材料燒結輥道窯高溫氧氣分離系統,其特征在于:精除塵器(4)為濾筒式除塵器,濾筒為陶瓷纖維濾筒(11)。

7.按照權利要求1所述的鋰電池正極材料燒結輥道窯高溫氧氣分離系統,其特征在于:輥道窯(1)內設置壓力傳感器,壓力傳感器和變頻離心風機(6)聯動。

技術總結

本技術屬于鋰電池正極材料生產技術領域,公開了鋰電池正極材料燒結輥道窯高溫氧氣分離系統,輥道窯為多條且相互并聯,每條輥道窯上安裝粗除塵器,粗除塵器上安裝高溫余熱回收裝置,高溫余熱回收裝置上安裝精除塵器,精除塵器上安裝低溫余熱回收裝置,低溫余熱回收裝置上安裝變頻離心風機,變頻離心風機的出口安裝儲罐Ⅰ;各儲罐Ⅰ并聯后連接氧氣分離系統,多條輥道窯除塵氧氣回收采用一套氧氣分離系統;高溫余熱回收裝置、低溫余熱回收裝置均為管式冷水換熱器;高溫余熱回收裝置上設置聲波氮氣清灰器。本技術能過濾含廢氣氧氣中的顆粒粉塵,減少余熱回收設備損壞情況。

技術研發人員:彭子明,許柳柳

受保護的技術使用者:江蘇瑞立環保工程股份有限公司

技術研發日:20240617

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!