機加工車間廢水處理系統的制作方法

本發明屬于廢水處理,尤其是一種機加工車間廢水處理系統。

背景技術:

1、機械加工廠在生產過程中會產生各種廢水,如含油廢水、含酸堿廢水、有機廢水等。含油廢水主要來源于機械加工過程中的潤滑、冷卻、傳動系統,以及零件清洗時產生的廢水。含酸堿廢水來源于表面處理工序,如酸洗、磷化等。有機廢水可能來自涂裝工序或其他有機溶劑的使用。機加工車間廢水具有油脂含量高、金屬顆粒及金屬離子含量高等特點,直接排放會嚴重污物環境。

技術實現思路

1、本發明所要解決的技術問題是提供一種機加工車間廢水處理系統,可以對機加工車間廢水進行凈化,使得水質達到排放標準。

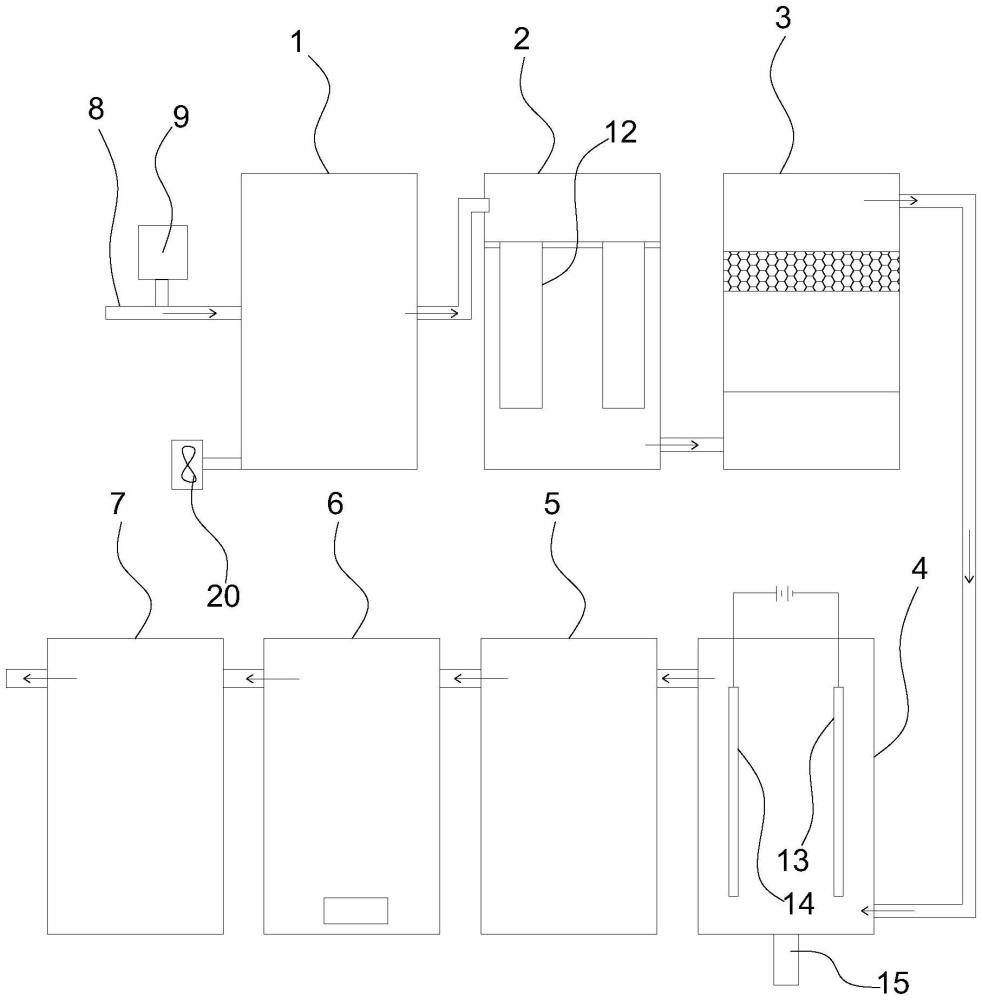

2、為解決上述問題,本發明采用的技術方案為:機加工車間廢水處理系統,包括沉淀罐、過濾罐、除油罐、電催化氧化罐、厭氧處理罐、好氧處理罐和清水罐,所述沉淀罐設置有廢水輸送管,所述廢水輸送管上設置有破乳劑添加機構;所述沉淀罐的上部側壁設置有排油管,所述排油管連接有集油罐,所述沉淀罐的底部設置有第一排渣機構;所述沉淀罐的中部與過濾罐相連,過濾罐內設置有過濾組件;所述過濾罐、除油罐、電催化氧化罐、厭氧處理罐、好氧處理罐和清水罐依次相連,所述除油罐內設置有吸油組件,電催化氧化罐內設置有陰電極和陽電極,電催化氧化罐的底部設置有臭氧入口。

3、進一步地,所述集油罐中心設置有分離筒,所述分離筒與集油罐之間具有分離腔,所述分離筒內腔的底部與分離腔底部連通,分離腔的上方設置有氧化鈣添加機構,所述分離腔的底部設置有第二排渣機構,所述第二排渣機構與廢水輸送管相連;所述分離筒內腔的頂部設置有排油機構;所述排油管與集油罐的上部連通。

4、進一步地,所述氧化鈣添加機構包括圓臺形的儲料斗,儲料斗的底部設置有下料通道,所述下料通道內設置有豎直的下料軸,所述下料軸的上端向上延伸至儲料斗的頂部并連接有電機,下料軸的下端延伸至下料通道的下方并固定連接有接料筒,所述下料軸外壁設置有螺旋輸送片,儲料斗內設置有與下料軸固定連接的撥料桿,所述接料筒連接有傾斜的輸料管,所述下料管的底部連接有多根豎直的加料攪拌管,所述加料攪拌管的下端伸入分離腔。

5、進一步地,所述分離筒的頂部設置有蓋板,蓋板上設置有支架,所述接料筒的下端可轉動安裝于支架;所述排油機構為安裝在蓋板上的排油泵,排油泵連接有吸油管,所述吸油管貫穿蓋板并伸入分離筒內。

6、進一步地,所述吸油組件包括透明的吸油筒,所述吸油筒的底壁、側壁和頂壁均設置有多個水孔,吸油筒內設置有吸油膨脹填料層,所述除油罐的側壁設置有透明的觀察窗,所述觀察窗外側設置有用于監測吸油膨脹填料層厚度的監測元件。

7、進一步地,所述除油罐的頂部設置有可拆卸的頂蓋。

8、進一步地,所述除油罐的內側壁設置有多個豎直的導向槽,所述吸油筒的外側壁設置有多個豎直的導向凸臺,所述導向凸臺插接于導向槽,且所述吸油筒通過螺釘與除油罐相連。

9、進一步地,所述吸油膨脹填料層為碳海綿層。

10、進一步地,所述排油管的上方設置有水平的脫油槽,所述吸油筒能夠水平放入脫油槽;吸油筒內設置有與吸油筒滑動配合的壓板,所述吸油膨脹填料層設置于壓板的下方;所述吸油筒的頂部設置有限位環板,所述壓板位于限位環板的下方;所述脫油槽的一端設置有壓力機構,脫油槽的底部通過豎直的管道與排油管相連。

11、進一步地,所述過濾組件包括支撐盤和多個過濾筒,所述過濾筒包括筒身和筒底,過濾筒上端敞口,所述支撐盤上設置有多個圍繞支撐盤中心均勻分布的安裝孔,每個過濾筒的上端可拆卸安裝于一個安裝孔內;所述支撐盤中心設置有豎直的轉軸,所述轉軸上固定設置有連桿,所述連桿固定設置有密封蓋,轉動轉軸時,能夠將密封蓋移動至任意一個安裝孔。

12、本發明的有益效果是:本發明中,沉淀罐用于對廢水進行沉淀和分層,密度較小的油上浮至水面,而密度較大的固體顆粒則沉淀至水底,上層的油通過排油管輸送到集油罐,實現油的回收,而沉淀的固體顆粒則可以定期通過第一排渣機構排出。過濾罐用于對廢水進行過濾,進一步去除殘留的固體顆粒。除油罐則通過吸油組件吸附水中殘留的油脂,提高油脂的去除效果。電催化氧化罐用于對廢水進行高級氧化處理,可以去除廢水中的多種有機物、金屬離子等污染成分。厭氧處理罐和好氧處理罐采用生化處理方式,可去除廢水中殘留的氨氮、磷、有機物等成分。清水罐可以對處理后的水進行沉淀,去除水中的污泥。

13、采用本系統對機加工車間廢水進行處理,廢水中絕大部分污染物均被充分去除,水質達到相關的排放標準,可直接排放,也可以再次利用。

技術特征:

1.機加工車間廢水處理系統,其特征在于:包括沉淀罐(1)、過濾罐(2)、除油罐(3)、電催化氧化罐(4)、厭氧處理罐(5)、好氧處理罐(6)和清水罐(7),所述沉淀罐(1)設置有廢水輸送管(8),所述廢水輸送管(8)上設置有破乳劑添加機構(9);所述沉淀罐(1)的上部側壁設置有排油管(10),所述排油管(10)連接有集油罐(11),所述沉淀罐(1)的底部設置有第一排渣機構(20);所述沉淀罐(1)的中部與過濾罐(2)相連,過濾罐(2)內設置有過濾組件(12);所述過濾罐(2)、除油罐(3)、電催化氧化罐(4)、厭氧處理罐(5)、好氧處理罐(6)和清水罐(7)依次相連,所述除油罐(3)內設置有吸油組件,電催化氧化罐(4)內設置有陰電極(13)和陽電極(14),電催化氧化罐(4)的底部設置有臭氧入口(15)。

2.如權利要求1所述的機加工車間廢水處理系統,其特征在于:所述集油罐(11)中心設置有分離筒(16),所述分離筒(16)與集油罐(11)之間具有分離腔,所述分離筒(16)內腔的底部與分離腔底部連通,分離腔的上方設置有氧化鈣添加機構(17),所述分離腔的底部設置有第二排渣機構(18),所述第二排渣機構(18)與廢水輸送管(8)相連;所述分離筒(16)內腔的頂部設置有排油機構(19);所述排油管(10)與集油罐(11)的上部連通。

3.如權利要求2所述的機加工車間廢水處理系統,其特征在于:所述氧化鈣添加機構(17)包括圓臺形的儲料斗(171),儲料斗(171)的底部設置有下料通道(172),所述下料通道(172)內設置有豎直的下料軸(173),所述下料軸(173)的上端向上延伸至儲料斗(171)的頂部并連接有電機(174),下料軸(173)的下端延伸至下料通道(172)的下方并固定連接有接料筒(175),所述下料軸(173)外壁設置有螺旋輸送片(176),儲料斗(171)內設置有與下料軸(173)固定連接的撥料桿(177),所述接料筒(175)連接有傾斜的輸料管(178),所述下料管(178)的底部連接有多根豎直的加料攪拌管(179),所述加料攪拌管(179)的下端伸入分離腔。

4.如權利要求3所述的機加工車間廢水處理系統,其特征在于:所述分離筒(16)的頂部設置有蓋板(21),蓋板(21)上設置有支架(22),所述接料筒(175)的下端可轉動安裝于支架(22);所述排油機構(19)為安裝在蓋板(21)上的排油泵,排油泵連接有吸油管,所述吸油管貫穿蓋板(21)并伸入分離筒(16)內。

5.如權利要求2所述的機加工車間廢水處理系統,其特征在于:所述吸油組件包括透明的吸油筒(23),所述吸油筒(23)的底壁、側壁和頂壁均設置有多個水孔,吸油筒(23)內設置有吸油膨脹填料層(24),所述除油罐(3)的側壁設置有透明的觀察窗(25),所述觀察窗(25)外側設置有用于監測吸油膨脹填料層(24)厚度的監測元件(26)。

6.如權利要求5所述的機加工車間廢水處理系統,其特征在于:所述除油罐(3)的頂部設置有可拆卸的頂蓋(27)。

7.如權利要求5所述的機加工車間廢水處理系統,其特征在于:所述除油罐(3)的內側壁設置有多個豎直的導向槽,所述吸油筒(23)的外側壁設置有多個豎直的導向凸臺,所述導向凸臺插接于導向槽,且所述吸油筒(23)通過螺釘與除油罐(3)相連。

8.如權利要求5所述的機加工車間廢水處理系統,其特征在于:所述吸油膨脹填料層(24)為碳海綿層。

9.如權利要求5所述的機加工車間廢水處理系統,其特征在于:所述排油管(10)的上方設置有水平的脫油槽(28),所述吸油筒(23)能夠水平放入脫油槽(28);吸油筒(23)內設置有與吸油筒(23)滑動配合的壓板(30),所述吸油膨脹填料層(24)設置于壓板(30)的下方;所述吸油筒(23)的頂部設置有限位環板(31),所述壓板(30)位于限位環板(31)的下方;所述脫油槽(28)的一端設置有壓力機構(32),脫油槽(28)的底部通過豎直的管道與排油管(10)相連。

10.如權利要求1所述的機加工車間廢水處理系統,其特征在于:所述過濾組件(12)包括支撐盤(121)和多個過濾筒(122),所述過濾筒(122)包括筒身和筒底,過濾筒(122)上端敞口,所述支撐盤(121)上設置有多個圍繞支撐盤(121)中心均勻分布的安裝孔,每個過濾筒(122)的上端可拆卸安裝于一個安裝孔內;所述支撐盤(121)中心設置有豎直的轉軸(123),所述轉軸(123)上固定設置有連桿(124),所述連桿(124)固定設置有密封蓋(125),轉動轉軸(123)時,能夠將密封蓋(125)移動至任意一個安裝孔。

技術總結

本發明涉及機加工車間廢水處理系統,包括沉淀罐、過濾罐、除油罐、電催化氧化罐、厭氧處理罐、好氧處理罐和清水罐,沉淀罐設置有廢水輸送管,所述廢水輸送管上設置有破乳劑添加機構;沉淀罐的上部側壁設置有排油管,排油管連接有集油罐,沉淀罐的底部設置有第一排渣機構;沉淀罐的中部與過濾罐相連,過濾罐內設置有過濾組件;過濾罐、除油罐、電催化氧化罐、厭氧處理罐、好氧處理罐和清水罐依次相連,除油罐內設置有吸油組件,電催化氧化罐內設置有陰電極和陽電極,電催化氧化罐的底部設置有臭氧入口。采用本系統對機加工車間廢水進行處理,廢水中絕大部分污染物均被充分去除,水質達到相關的排放標準,可直接排放,也可以再次利用。

技術研發人員:劉光濤,汪勝淋,王勇力

受保護的技術使用者:重慶旺德福機械有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!