固體赤泥低溫粉碎氣動分離出多種物質的方法和裝置與流程

本發明涉及把固體赤泥用磨低溫粉碎制成顆粒均勻的粉體,用高速氣流進行分散再粉碎和粒度分級,把赤泥中混合的多種物質分離開的方法和裝置,屬于赤泥處理。

背景技術:

1、赤泥是氧化鋁提取后的廢渣,從氧化鋁生產過程排出來時為固液混合物,固體為氧化鐵、氧化鋁、鋁硅酸鈉、鈦酸鈣、鋁酸鈣、硅酸鈣、氧化硅、氧化鈣和稀有金屬氧化物等多種礦物質固體,溶液含有水和低濃度的鋁酸鈉、氫氧化鈉。赤泥中固體微粒的粒度分布d50在7-8μm之間,d90<23μm、d10=2.4μm,粒度小于24μm的占總體積93%。赤泥常溫脫水后,具有水合膠凝性的鋁酸鈣、鋁硅酸鈣、鋁酸鈉等物質進行膠凝或者結晶,同其他微粒顆粒相互包裹,并使微粒團聚凝結和板結,形成固體赤泥。

2、赤泥板結成為固體后,膠凝性的鋁酸鈣、鋁硅酸鈣、鋁酸鈉和氧化鐵、鋁硅酸鈉等相互混合凝固在一起,需要經粉碎制成一定粒度的微粒后才能進一步應用。目前普遍采用的方法是常溫球磨粉碎,該方法因固體赤泥的粉碎受含水量、膠凝物、粘度和微細顆粒升溫團聚的影響,難以破碎成均勻顆粒,且各種物質相互包裹,無法有效分離。固體赤泥處理中破碎到15μm以下和消除團聚是分離各物質的主要困難。

3、鋁土礦中氧化鐵是呈弱磁性的氧化亞鐵,現多以在提取氧化鋁后的固體赤泥中以提高氧化鐵磁性再磁選方法進行分離回收。有申請號cn201610956537《一種對赤泥進行磁化焙燒磁選的方法》、公開號cn118127314a、公開號cn104818381a、公開號cn103290207a、美國專利號us2015203362(a1)等均公開了赤泥中氧化鐵還原鐵增磁再磁選分離的技術,是在赤泥中加入碳物質進行800℃以上的高溫焙燒,通過對氧化鐵的碳熱還原提高磁性,再通過磁選進行富集,使氧化鐵從赤泥中分離出來。有申請號cn202310972695《微細粒氧化鐵礦物的回收方法》公開了加入增磁吸附劑團聚再磁選分離的技術,將含有微細粒氧化鐵礦物赤泥等待處理原料與鐵粉及亞硝酸鹽混合進行濕磨,以鐵-亞硝酸鹽-鐵氧化物構建耦合氧化還原體系并協同濕磨過程中的機械活化,使得待處理原料中弱磁性的微細粒氧化鐵礦物(例如fe2o3)表面可以形成穩定、均勻的強磁性fe3o4氧化物,從而使得微細粒氧化鐵礦物因表面磁性增強而相對選擇性團聚,再通過強磁磁選實現富集分離出來。

4、有技術通過對赤泥進行酸反應,把氧化鐵轉為溶于水的鐵鹽,再通過沉淀分離出鐵元素、鋁元素、鋰元素、鈉元素的鹽類,達到對赤泥中一些元素物質的化學分離回收。加拿大奧佰特氧化鋁有限公司有申請號cn201380010871《用于處理赤泥的方法》、西安建筑科技大學有申請號cn201210164515《拜耳法赤泥聯產超細四氧化三鐵、氧化鋁的方法》等公開了技術,是把赤泥與hcl浸泡得到含有鐵離子、鋁離子的氯鹽溶液,通過分別生成氧化鐵、氫氧化鋁沉淀的方法把鐵、鋁分離出來。日本昭和電工有申請號jp2003061008a《red?mudtreatment?method?and?cement?clinker?production?method》公開了技術,采用加入酸性物質中和赤泥中的堿,并溶解分離出鐵元素化合物,對剩余的固液混合物再脫水進行焙燒,使其中的鋁酸鈉溶出分離出來,其余的硅酸鈣、鋁硅酸鈣、鈦酸鈣類物質作為水泥原料。

5、通過加熱焙燒對赤泥中的氧化亞鐵進行碳熱還原形成氧化鐵提高磁性,再進行磁選分理處氧化鐵的處理方法,只是單一的對氧化鐵進行分離處理,用于鋼鐵冶煉。但是經過高溫焙燒以后,氧化鐵以外的硅鈣鋁類物質則結晶形成物相固化轉化,后繼利用更加困難。通過加入酸與赤泥中的物質反應生成各類金屬鹽,再通過結晶析出的方法進行分離的方法,流程繁瑣且有很大的污染,最后剩余的硅鈣類殘渣無法應用,成為污染很大的廢棄物。

6、有申請號cn202410930814.9《氧化鋁底流赤泥霧化分散凍干制粉分離的處理方法》對氧化鋁流程中的底流赤泥進行霧化凍干制粉,再把凍干制成的粉體按比重差異進行分離,達到把各物質分離開的效果。該方法不經過高溫焙燒、酸中和反應,可以保持赤泥中原有物質的狀態,各項分離后均有利于后繼利用。由于此方法處理的是未脫水凝固的固液混合物底流赤泥,對待已經發凝結的固體赤泥則無法進行有效的分離。

7、氧化鋁生產產生的固廢赤泥,其固體微粒主要是在氧化鐵、鋁硅酸鈉、鋁硅酸鈣、硅酸鈣、氧化硅、鈦酸鈣和少量氫氧化鈉、鋁酸鈉、重金屬礦物等。其中氧化鐵、鋁硅酸鈉含量最多,兩者占一半以上。赤泥板結成為固體后,含水量在8-10%左右,氧化鐵、鋁硅酸鈉與膠凝性的鋁酸鈣、鋁硅酸鈣、鋁酸鈉相互混合凝固在一起,需要經粉碎制成微粒才能進一步處理。目前普遍采用的方法是常溫球磨粉碎,該方法因固體赤泥的粉碎受含水量、膠凝物、粘度和微細顆粒升溫團聚的影響,難以破碎成均勻顆粒,且各種物質相互包裹,研磨微細狀態仍然相互粘結,無法有效分離,分離出的物料應用限制很大,綜合利用率低,更無法高附加值應用。

技術實現思路

1、本發明解決固體赤泥的破碎與分離技術方案是利用固體赤泥低溫下冷凍后更加干燥變脆、降低粘結的特點,在低溫把赤泥粉碎成微細粉體后,低溫狀態氣動分級分出含冰晶較多的物料升溫融化再固液分離脫水分別得出部分粉體和溶有鋁酸鈉、氫氧化鈉的溶液;氣動分級分出含水少的粉體升華脫水再進入多級氣動離心分級器組細分出氧化鐵礦物和其他粉體。低溫條件下水分和水溶液體結冰成為固體,降低了赤泥的膠凝程度,在研磨過程減少升溫、團聚、膠凝,而且使粘結的不同物質之間通過凍縮、振蕩、碰撞、熱脹方式實現開裂,脫水制備出粒度比較均勻的微粒,再通過密度差別按比重分選出來不同的物質。赤泥中主要構成物質的密度:

2、水結冰后密度為0.9g/cm3,結冰溫度0℃;

3、水合鋁酸鈉密度為1.5g/cm3,鋁酸鈉溶液結冰溫度-10℃;

4、氫氧化鈉結晶體密度為2.13g/cm3;

5、赤泥中氧化硅多為微孔形狀,密度為2.2g/cm3;

6、赤泥中氧化鋁主要為β和γ形態的氧化鋁,密度在3.6-3.9g/cm3;

7、赤泥中的含結冰水鋁硅酸鈉密度為2.56g/cm3;

8、赤泥中固體的鋁硅酸鈣密度為2.76g/cm3、硅酸鈣密度為2.9g/cm3、鋁酸鈣密度為2.98g/cm3、鈦酸鈣密度4.1g/cm3、氧化鈣密度3.34g/cm3;

9、赤泥中含鐵礦物主要為赤鐵礦和針鐵礦,密度在5.1-5.7g/cm3的區間;重金屬化合物和稀土氧化物的密度>6g/cm3;

10、赤泥中水分多包含在鋁酸鈉、氫氧化鈉和微孔氧化硅物料中,具有膠凝作用的是鋁硅酸鈣、鋁酸鈣、硅酸鈣、鋁酸鈉和鋁硅酸鈉的水合固化物,在固化過程形成相互包裹和與其他物質相互包裹,且有一定的黏連韌性。通過-12℃以下低溫冷凍,把赤泥中的主要的溶液物質水、鋁酸鈉、氫氧化鈉均轉化成固體并大幅降低濕度,同時使水合物消除膠凝物的黏性并加大脆度便于更微細的破碎,低溫干燥條件下加入分散劑的破碎也消除團聚現象,多個頻率振蕩使嵌合物松動開裂,經氣流碰撞后分離。在低溫條件把結冰的液體和含結冰水較多的粉體,分離出來進行升溫融化固液分離脫水,分出水溶物質和部分固體粉體;另分離出的含有極少量結冰水的粉體經過升華脫水后,即可進行常溫下粉體按密度分離。在這個低溫破碎、升溫脫水和升華脫水的過程中,原構成赤泥的微粒之間經過研磨、凍縮、振蕩、碰撞、熱脹使赤泥深度破碎和膠凝物開裂,逐步使互相包裹、膠凝粘結、水化結晶連接的微粒分離成更細的顆粒,并提高了每個顆粒的純度。把脫水后的赤泥粉體按密度差經過氣動分級分離出來一定的密度區域粉體,該密度區域內的微粒物質就可以去除掉其他雜質能夠達到可應用的指標。

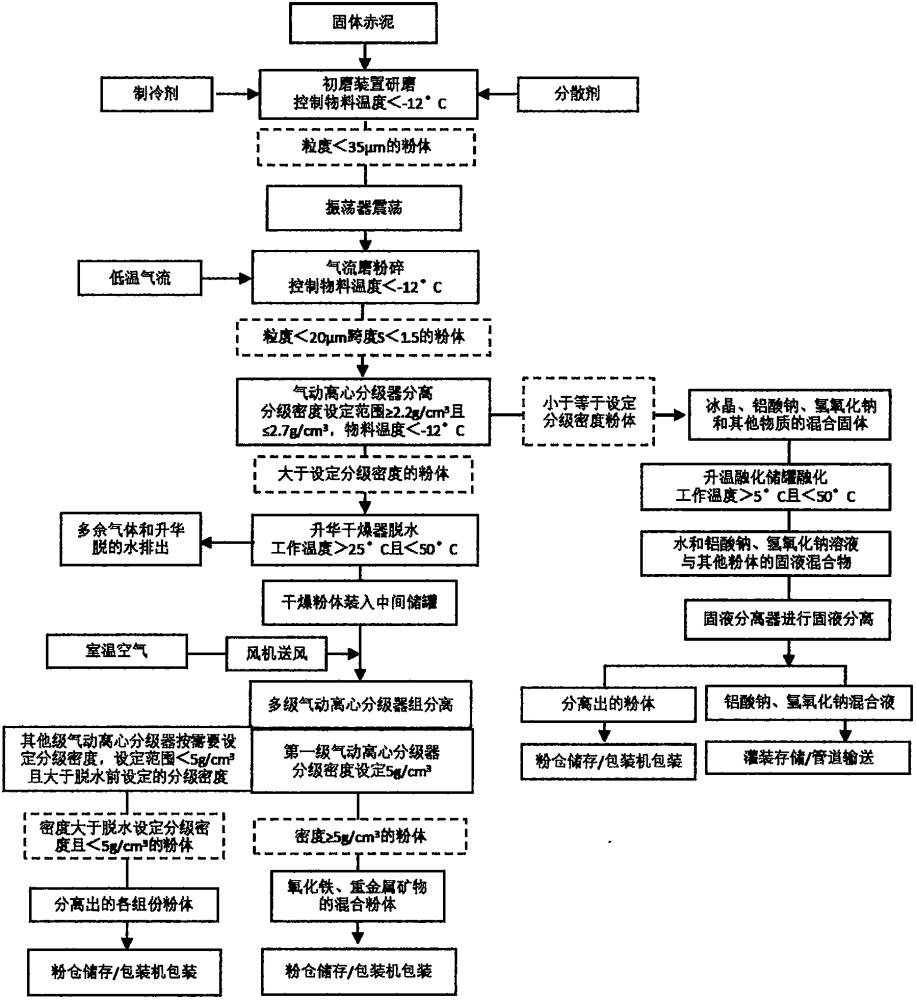

11、本發明技術方案的固體赤泥低溫粉碎氣動分離的裝置由低溫粉碎系統、脫水系統、氣動分級系統三個部分組成。

12、低溫粉碎系統是赤泥經初磨設備(1)、振蕩器(16)和氣流磨(5)連續破碎。初磨設備為振動磨、或者攪拌磨、或者球磨,初磨設備通過管道接有制冷劑儲罐(2)和分散劑儲罐(3);氣流磨(5)前有低溫氣罐(4);振蕩器為可調頻率的超聲波振蕩器、或者氣流激波振蕩器。

13、脫水系統的氣動離心分級器(6)入料口與氣流磨出料口管道連接,氣動離心分級器(6)下部重密度物質出口接有升華脫水機(9),上部輕密度物質出口接有升溫融化儲罐(7),升溫融化儲罐后連接有固液分離器(8);固液分離器連接有收集液體的儲液罐(15)、收集固體的粉倉(13)和粉體包裝用的包裝機(14)。

14、氣動分級系統由常溫的中間儲罐(10)、風機(11)和多級氣動離心分級器組(12)組成。中間儲罐入料口與升華脫水機出料口管道連接,出料口與氣動離心分級器組(12)入料口有管道連接;中間儲罐和多級氣動離心分級器組之間的管道安裝有風機(11),風機送風把中間儲罐的赤泥粉體吹入多級氣動離心分級器組進行分級;多級氣動離心分級器組的各級氣動離心分級器出料口都帶有分離出的粉體存儲粉倉(13)和粉體包裝用的包裝機(14)。

15、本發明技術方案包括以下方法和裝置操作步驟:

16、1、赤泥低溫冷凍研磨制粉。把固體赤泥裝進初磨設備中加入制冷劑使其溫度降低到-12℃以下并加入分散劑開始研磨,冷凍后赤泥中的水、鋁酸鈉溶、氫氧化鈉溶液結冰并與其他水合膠凝性物質都成為脆度高的固體,被粉碎到粒度<35μm后,經過管道進入振蕩器內變換頻率振蕩,膠凝和嵌合的不同質物體受振蕩開裂,再用低溫氣體送到氣流磨破碎分離,氣流磨粉碎赤泥到粒度<20μm、跨度s<1.5的指標后,輸送到脫水系統的氣動離心分級器。研磨、振蕩過程和粉體輸送過程均保持物料溫度在-12℃以下。

17、2、粉體脫水。對氣動離心分級器設定粒度分級的密度指標,分級的密度指標設定為把大部分含結冰水多密度低的固體粉體從氣動離心分級器上部出口分出,含結冰水少密度大的粉體從氣動離心分級器下部出口分出。設定的密度指標范圍是≥2.2g/cm3且≤2.7g/cm3。設定粒度分級密度指標后,研磨好的粉體進入氣動離心分級器分級,分級過程保持氣動離心分級器內物料溫度在-12℃以下。經氣動離心分級器上部出口分出的含結冰水較多粉體物質進入升溫融化儲罐,控制升溫融化儲罐工作溫度>5℃且<50℃使物質融化解凍成為固液混合物,再進入固液分離器進行固液分離,分離出的液體為水、鋁酸鈉、氫氧化鈉混合溶液并裝入儲液罐,灌裝或者管道外運使用;分離出的固體進入粉倉存儲或者包裝機包裝。經氣動離心分級器下部出口分出的含水少的粉體進入升華脫水機進行加速升溫升華脫水,控制升華脫水機工作溫度>25℃且<50℃。升華脫水后的干燥粉體裝入中間儲罐。

18、3、對干燥粉體按密度差別進行氣動分級分離。對多級氣動離心分級器組按照所需要的物料或物料的組合進行分級密度設定,其中第一個氣動離心分級器的分級密度設定為5g/cm3,用于分離出赤泥中密度較大的氧化鐵和重金屬礦物,其他級氣動離心分級器按需要設定分級密度,設定密度范圍<5g/cm3且大于脫水設定的分級密度。設定好分級密度后啟動風機,用室溫空氣把中間儲罐內的粉體輸入到多級氣動離心分級器組進行氣動分級,第一級分離出密度≥5g/cm3的氧化鐵和重金屬礦物粉體,第二級后逐級分離出設定的多個區間<5g/cm3密度的粉體和粉體組分。各級分級器分離好的粉體進入其所連接的粉體倉儲存或者包裝機包裝。通過調整風機風量、風速和調節多級氣動離心分級器組各級分級器的離心葉輪轉速,調整分離出來的粉體密度范圍。

19、本發明所用的制冷劑為液氮、或者干冰,或者液氮和干冰的混合物;所用的分散劑是粒度<8μm無水的碳酸鈣、硅酸鈣、β-氧化鋁的一種,或二種以上的混合物;分散劑的添加量與赤泥中除去水和氧化鐵后的物質重量成比例,研磨中采用液氮做制冷劑時分散劑添加比例為赤泥中除去水和氧化鐵后物質重量的0.3%,采用干冰做制冷劑的分散劑添加比例為赤泥中除去水和氧化鐵后物質重量的0.1%。

20、本發明在低溫環境下通過研磨、凍縮、振蕩、碰撞、熱脹使赤泥深度破碎和粘結嵌合物開裂,再脫水制備出粒度比較均勻的微粒,通過密度差別分選出來不同的物質,分離出的多種粉體物料可以繼續精細分離和組合使用。同時使可溶性鈉鹽物質、含氧化鐵和重金屬的物質集中在特定區間,減少其他區間分離物質的含鈉量和堿性,使各組分物質不受含鐵量高、含鈉高的影響,能夠各盡其用。同已有的赤泥酸反應制鹽萃取分離金屬方法和赤泥高溫磁選鐵分離方法相比,本發明分離出來赤泥的物料種類多、活性強、細度高,并且成本低、能耗低、污染低、廢棄物少、應用附加值大,赤泥綜合利用率高。

- 還沒有人留言評論。精彩留言會獲得點贊!