一種用于金屬絕緣自動化生產線的噴涂方法與流程

本發明屬于感應器絕緣處理全自動絕緣粉噴涂領域,特別涉及一種用于金屬絕緣自動化生產線的噴涂方法。

背景技術:

1、中頻爐是加熱和熔煉金屬的主要設備,在鑄造行業中有著非常廣泛的應用,其利用電磁感應原理,通過變頻裝置和感應線圈對金屬進行加熱熔煉。感應線圈是中頻爐的核心部件之一,承擔著將電能轉換成熱能的重要使命,感應線圈的性能直接決定了整個中頻爐設備的運行狀況。感應線圈的絕緣性能是中頻爐平穩運行的重要前提之一,感應線圈的絕緣如果處理不當,會出現漏電、打火、短路、感應線圈異響、設備損壞等非常嚴重的問題。因此對感應線圈進行絕緣處理,保證感應線圈具有優良的絕緣性能至關重要。

2、原中頻爐感應線圈絕緣處理的方式主要有三種;利用空氣絕緣,將感應線圈的匝間拉開,留出一定間隙;用薄絕緣板制作成絕緣墊圈,圍繞線圈圓周,在所有的銅管匝間墊上絕緣墊圈;用玻璃絲帶包扎感應線圈,后在表面刷絕緣漆,直接風干;

3、原中頻爐感應線圈絕緣處理方式存在的問題;利用空氣絕緣漏磁嚴重,容易打火,影響生產安全,對低溫加熱或加熱要求不嚴格的地方可以應用;絕緣墊圈墊在銅管匝間極易松動脫落,且銅管其他部位未能絕緣處理,影響設備的生產使用絕緣易老化、玻璃絲帶易脫落,感應線圈絕緣性能降低,出現打火,影響生產安全,重新處理絕緣需拆掉的耐火材料,不僅浪費人力、物力,還使得生產無法正常進行。且當中頻爐處在環境惡劣工況下,線圈表面極易附著粉塵、鐵屑,原感應線圈絕緣處理的三種方式都無法有效對線圈匝間進行絕緣,線圈易發生打火、漏電、短路的嚴重問題。

技術實現思路

1、本發明提出一種用于金屬絕緣自動化生產線的噴涂方法,解決了感應線圈舊的絕緣處理存在的:絕緣易老化、脫落,絕緣性能低,無法適應惡劣工,容易出現打火,漏電、短路嚴重生產安全的問題。

2、本發明的技術方案是這樣實現的:一種用于金屬絕緣自動化生產線的噴涂方法,所述方法包括如下步驟:

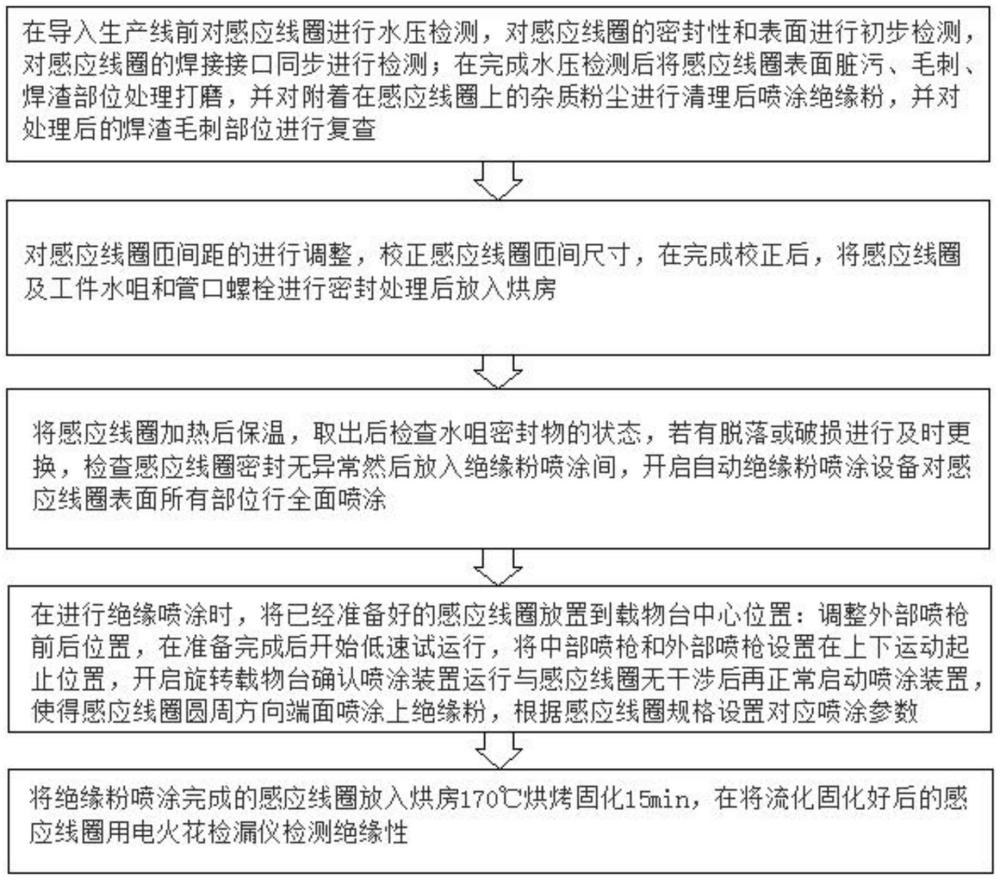

3、在導入生產線前對感應線圈進行水壓檢測,對感應線圈的密封性和表面進行初步檢測,對感應線圈的焊接接口同步進行檢測;在完成水壓檢測后將感應線圈表面臟污、毛刺、焊渣部位處理打磨,并對附著在感應線圈上的雜質粉塵進行清理,并對處理后的焊渣毛刺部位進行復查;

4、對感應線圈匝間距的進行調整,校正感應線圈匝間尺寸,在完成校正后,將感應線圈及工件水咀和管口螺栓進行密封處理后放入烘房;

5、將感應線圈加熱后保溫,取出后檢查水咀密封物的狀態,若有脫落或破損進行及時更換,檢查感應線圈密封無異常然后放入絕緣粉噴涂間,開啟自動絕緣粉噴涂設備對感應線圈表面所有部位行全面噴涂;

6、在進行絕緣噴涂時,將已經準備好的感應線圈放置到載物臺中心位置:調整外部噴槍前后位置,在準備完成后開始低速試運行,將中部噴槍和外部噴槍設置在上下運動起止位置,開啟旋轉載物臺確認噴涂裝置運行與感應線圈無干涉后再正常啟動噴涂裝置,使得感應線圈圓周方向端面噴涂上絕緣粉,根據感應線圈規格設置對應噴涂參數;

7、將絕緣粉噴涂完成的感應線圈放入烘房170℃烘烤固化15min,在將流化固化好后的感應線圈用電火花檢漏儀檢測絕緣性。

8、該方法在生產線導入前就對感應線圈進行全面的水壓檢測,包括密封性、表面和焊接接口的檢查。這種前期全面檢測的做法大大提高了感應線圈的安全性能,減少了設備故障,這在傳統方法中往往被忽視或簡化處理。其次,對感應線圈表面的處理非常細致,不僅包括清理臟污、毛刺和焊渣,還特別強調了對雜質粉塵的清理,并進行復查。

9、這種多步驟、高標準的表面處理確保了后續噴涂的質量和均勻性,遠超傳統方法的粗略處理。該方法特別強調了對感應線圈匝間距的調整和校驗,這對于保證線圈的性能至關重要。傳統方法可能忽視這一步驟,導致線圈性能不穩定。

10、在噴涂前的準備工作中,該方法采用了烘房加熱和保溫處理,并特別注意檢查水咀密封物的狀態。這種細致的準備工作有助于提高噴涂的附著力和均勻性,是傳統方法所不具備的。噴涂過程采用了自動化設備,并詳細規定了噴槍的位置調整和運行參數,這種精確控制大大提高了噴涂的一致性和質量。特別是旋轉載物臺的使用,確保了圓周方向的均勻噴涂,這在手動操作中難以達到。

11、噴涂后的烘烤固化過程給出了具體的溫度和時間參數(170℃烘烤固化15min),這種精確的工藝控制有助于獲得最佳的絕緣效果。最后,使用電火花檢漏儀進行最終檢測,確保了產品的絕緣性能達標。這種全面的質量控制體系,從原材料檢測到最終成品檢驗,創造了一個高度精確、可靠且可重復的生產流程。

12、這種方法通過全面的前期檢測、精細的表面處理、精確的參數控制和全面的質量檢驗,創造了一個高度精確和可靠的金屬絕緣自動化生產流程。它不僅解決了傳統方法在質量控制和一致性方面的局限,還通過自動化和精確控制提高了生產效率和產品質量。這種方法反映了工業生產向高精度、高可靠性和自動化方向發展的重要趨勢,有潛力成為金屬絕緣生產的新標準。

13、作為一優選的實施方式,在進行校正感應線圈匝間尺寸進行校驗時候,校驗誤差控制在0.5毫米以內,同時將表面平整度控制在0.5毫米以內。

14、作為一優選的實施方式,在將將感應線圈及工件水咀和管口螺栓進行密封處理后放入烘房后,將烘房溫度提高到230℃后,保持至少一小時,使得烘房溫度控制在225℃-235℃之間。

15、作為一優選的實施方式,在根據感應線圈規格設置對應噴涂參數后,將感應線圈放入烘房,并將烘房加熱至180度后,再取出感應線圈進行翻身,翻身后進行二次噴涂,并在完成噴涂后去除密封物。

16、作為一優選的實施方式,所述絕緣粉噴涂裝置在將已經準備好的線圈放置到載物臺中心位置后,控制絕緣噴涂裝置的中部絕緣粉噴槍位置,中部絕緣粉噴槍與感應線圈內表面在設定標準區間內。

17、采用了上述技術方案后,本發明的有益效果是:通過全面的前期檢測和精細的表面處理,大大提高了最終產品的質量和可靠性;精確的噴涂過程和固化參數控制確保了絕緣層的均勻性和穩定性,顯著提升了感應線圈的絕緣性能;自動化噴涂設備和精確的工藝控制減少了人為操作誤差,提高了生產速度和效率;全面的前期檢測和多步驟質量控制顯著降低了返工率,節省了時間和材料成本;自動化設備和標準化流程確保了產品的高度一致性,有利于大規模生產;精確的工藝控制減少了材料浪費,提高了資源利用效率;對感應線圈匝間距的精確調整和校驗確保了產品的電氣性能符合設計要求;高質量的絕緣噴涂和固化過程提高了產品的耐久性,延長了使用壽命;根據不同規格感應線圈進行對應噴涂的能力,增強了生產線的適應性和靈活性;從原材料檢測到最終成品檢驗的全面質量控制體系,確保了產品質量的可追溯性和可靠性;高質量的絕緣處理提高了產品的電氣安全性,減少了使用過程中的潛在風險;這種先進的生產方法促進了技術創新,為行業設立了新的標準,推動了整個行業的技術進步。總的來說,這種方法不僅提高了產品質量和生產效率,還降低了成本,增強了產品性能和安全性,為企業提供了顯著的競爭優勢。

- 還沒有人留言評論。精彩留言會獲得點贊!