利用煤矸石制備聚合氯化鋁的裝置及其方法

本發明屬于聚合氯化鋁制備,具體為利用煤矸石制備聚合氯化鋁的裝置及其方法。

背景技術:

1、煤矸石中主要的礦物組分為高嶺石(al2o3·2sio2·2h2o),是硅氧四面體和鋁氧八面體構成的1:1型的粘土礦物,層間有共同的氧原子聯結在一起組成晶胞。高嶺石粘土顆粒是由晶胞在軸方向上一層一層重疊,而在軸和軸方向上延伸而形成的,晶胞之間是氫氧層與氧層相對,形成結合力較強的氫鍵,因而晶胞間聯結緊密,不易分散。

2、研究表明磨細的新鮮矸石膠凝作用很弱,鍛燒后的煤矸石能夠表現出火山灰活性。我們采用掃描電鏡、紅外等測試方法對煤矸石活化過程進行追蹤測定,結果表明鍛燒后的煤矸石結構基本都呈疏松狀態,煤矸石在高溫鍛燒過程中伴有結構膨脹、成分揮發,其結構與多微孔、多斷鍵、多可溶物(如sio2,al2o3)、內能更高的無定形態結構相對應(含有晶體),從而表現出良好的火山灰活性。同時煤矸石在鍛燒的過程中,結晶態的高嶺石由于脫輕基轉化為非晶態的偏高嶺石(al2o3·2sio2),偏高嶺石具有大的比表面積和高的化學反應活性,酸浸反應的化學方程式為:

3、al2o3·2sio2·2h2o?al2o3·2sio2+2h2o

4、al2o3·2sio2+hcl?sio2+alcl3

5、即高嶺石在600-800℃時可以生成活性較高的偏高嶺石,溫度繼續升高時形成新的莫來石和方石英晶體,活性降低。

6、然而在煤矸石制備聚合氯化鋁時,其酸浸反應中,需要將煤矸石與鹽酸等酸性溶液進行反應,而現有的混合設備在對煤矸石和鹽酸溶液攪拌過程中,不易將煤矸石攪動起來,使得煤矸石容易沉淀在混合罐的底部,影響反應速率和反應質量。

7、因此,我們提出利用煤矸石制備聚合氯化鋁的裝置及其方法,來解決上述中遇到的問題。

技術實現思路

1、本發明的目的在于為了解決現有的煤矸石制備聚合氯化鋁過程中,其中一步為酸溶反應,需要將煤矸石與鹽酸溶液進行反應,而現有的混合設備在對煤矸石和鹽酸溶液攪拌過程中,不易將煤矸石攪動起來,使得煤矸石容易沉淀在混合罐的底部,影響反應速率和反應質量的問題,而提出利用煤矸石制備聚合氯化鋁的裝置及其方法。

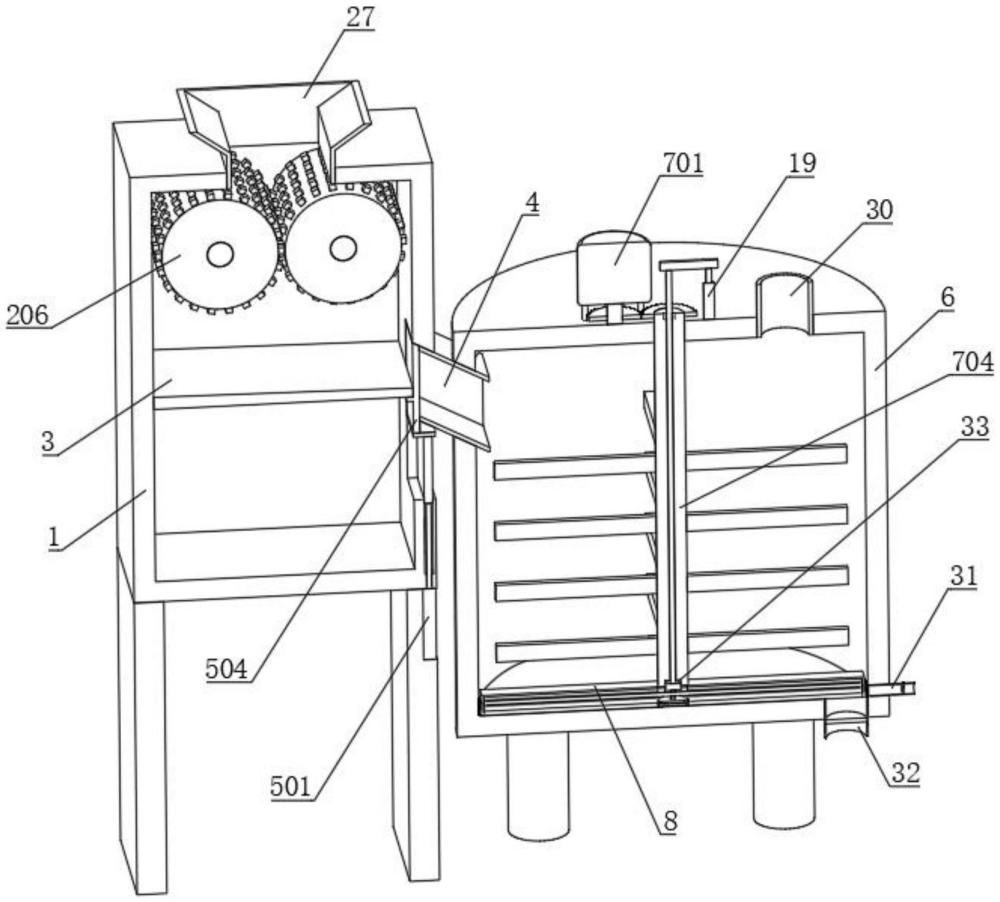

2、本發明的目的可以通過以下技術方案實現:包括焙燒箱和混合罐,所述焙燒箱和混合罐之間通過入料口連接,所述混合罐上表面的右側設置有電動伸縮桿,所述電動伸縮桿的上端設置有安裝塊,所述安裝塊左側的下端轉動安裝有升降桿,所述升降桿的下端設置有升降塊,且升降塊設置在混合罐的內部,所述升降塊的側壁活動連接有匚型板,所述匚型板的內部轉動安裝有轉桿,所述轉桿左右兩側的圓周表面均設置有中空套桿,兩組所述中空套桿的下表面均設置有豎板,且豎板的下端設置有刮板一,兩組所述中空套桿的后側均設置有橫板,且橫板的后側設置有毛刷一,兩組所述豎板遠離升降塊的一端均設置有連接塊,兩組所述連接塊的下端均設置有刮板二,所述連接塊遠離豎板的一側設置有毛刷二,所述連接塊的后側設置有毛刷三,所述轉桿中間的圓周表面設置有從動齒輪三,所述從動齒輪三的前端嚙合連接有連接板二,且連接板二的上端與升降塊連接,所述連接板二的下端設置有毛刷四。

3、作為本發明的一種優選實施方式,兩組所述刮板一、兩組所述刮板二和毛刷四的下端均與混合罐的內底壁抵接,兩組所述毛刷二均與混合罐底部的側壁抵接。

4、作為本發明的一種優選實施方式,所述混合罐的內部設置有攪拌機構,所述攪拌機構包括旋轉電機,且旋轉電機通過支撐柱設置在混合罐上表面的左側,所述旋轉電機的電機軸的圓周表面設置有轉動齒輪二,所述轉動齒輪二的右側嚙合連接有從動齒輪二,所述從動齒輪二的中間設置有轉軸三,且轉軸三轉動安裝在混合罐的內部,所述轉軸三的下端與匚型板的上表面固定連接,所述轉軸三的圓周表面設置有攪拌桿。

5、作為本發明的一種優選實施方式,所述升降桿的上部通過十字限位塊滑動安裝在轉軸三的內部,所述轉軸三的下端內部開設有升降槽,所述升降塊的上部設置在升降槽的內部。

6、作為本發明的一種優選實施方式,所述焙燒箱的上端內部設置有破碎機構,所述破碎機構包括伺服電機,且伺服電機通過電機座設置在焙燒箱的后側外壁,所述伺服電機的動力輸出端傳動連接有轉軸一,所述轉軸一前端的圓周表面設置有轉動齒輪一,所述轉動齒輪一的右側嚙合連接有從動齒輪一,所述從動齒輪一的后側設置有轉軸二,所述轉軸一和轉軸二中部的圓周表面均設置有粉碎輥。

7、作為本發明的一種優選實施方式,所述焙燒箱的內部設置有隔板,且隔板位于粉碎輥的下方,所述隔板位于入料口的左側。

8、作為本發明的一種優選實施方式,所述隔板的右側設置有啟閉機構,所述啟閉機構包括升降氣缸,且升降氣缸設置在焙燒箱的下方,所述升降氣缸的上端設置有密封板一,所述密封板一的上端設置有連接板一,所述連接板一的上表面設置有密封板二,所述密封板二的上端與入料口的上部緊密貼合,所述密封板二的左側設置有抵接板,所述抵接板的上表面與隔板右端的下表面抵接。

9、作為本發明的一種優選實施方式,所述焙燒箱的右側壁開設有活動槽一和活動槽二,且活動槽一和活動槽二相連通,所述活動槽一和活動槽二均設置在入料口的下方,所述密封板一的下端設置在活動槽一的內部、密封板一的上端設置在活動槽二的內部,所述密封板二的下端設置在活動槽二的內部。

10、作為本發明的一種優選實施方式,所述焙燒箱的上端設置有進料口,所述混合罐上表面的右端設置有注液口,所述混合罐右側的下端設置有出液口,且出液口的左端內部設置有過濾網,所述混合罐的下端右側設置有固體物料出口,所述出液口和固體物料出口的內部均設置有閥門。

11、作為本發明的一種優選實施方式,利用煤矸石制備聚合氯化鋁的方法,具體包括以下步驟:

12、步驟一、首先將優質的煤矸石通過進料口送入焙燒箱的內部,啟動伺服電機,伺服電機工作帶動轉軸一和轉動齒輪一轉動,使得轉動齒輪一帶動從動齒輪一和轉軸二轉動,繼而使得轉軸一和轉軸二上的粉碎輥轉動,對煤矸石進行破碎,將煤矸石破碎更為細小的狀態,便于后續的焙燒工作,破碎后的煤矸石落在隔板上,接著焙燒箱內部的加熱設備工作,使得隔板上的煤矸石在高溫下焙燒一小時;

13、步驟二、將鹽酸溶液通過注液口注入混合罐的內部,然后在煤矸石焙燒完成后,啟動升降氣缸,升降氣缸帶動密封板一、連接板一、密封板二和抵接板向下移動,使得密封板二開啟入料口的左側,接著隔板上焙燒完成的煤矸石通過入料口落入混合罐的內部;

14、步驟三、啟動旋轉電機,旋轉電機帶動轉動齒輪二轉動,使得轉動齒輪二帶動從動齒輪二和轉軸三轉動,使得轉軸三帶動攪拌桿和匚型板轉動,攪拌桿轉動能夠對混合罐內部的溶液進行攪拌,使得煤矸石與鹽酸快速反應,而匚型板轉動能夠帶動其內部的刮板一和刮板二轉動,使得刮板一和刮板二將沉淀在混合罐底部的煤矸石攪動起來,避免煤矸石沉淀影響反應時間和反應質量;

15、步驟四、在煤矸石與鹽酸反應一段時間后,較大的煤矸石變得細小后,啟動電動伸縮桿,電動伸縮桿帶動安裝塊和升降桿向上移動,升降桿帶動升降塊和連接板二向上移動一段距離,使得連接板二帶動從動齒輪三轉動九十度,繼而從動齒輪三帶動轉桿轉動九十度,使得豎板和刮板一轉動至橫向狀態,橫板和毛刷一轉動至豎向狀態,毛刷一與混合罐的底部接觸,此時轉軸三轉動時,毛刷一對混合罐的底部攪動,能夠將底部沉淀的細小的煤矸石攪動起來,避免了刮板持續刮除工作時產生較大的磨損,提高刮板的使用壽命;

16、步驟五、在煤矸石與鹽酸溶液完全反應生成氯化鋁溶液后,對混合罐高溫加熱,使得氯化鋁溶液蒸發濃縮,使其結晶,然后先開啟出液口內部的閥門,將混合罐內部可能殘留極少量的水分或未完全蒸發的溶液從出液口處排出,接著開啟固體物料出口內部的閥門開啟,使得結晶從固體物料出口處排出收集,然后,在沸騰床反應器中,將結晶的氯化鋁加熱,使其部分分解變成顆粒狀、具有一定堿化度的聚合單體,向處理后的溶液中加入適量水進行處理,此時便可生成樹脂狀固體聚合氯化鋁。

17、與現有技術相比,本發明的有益效果:

18、(1)、通過設置的匚型板、轉桿、豎板、刮板一、橫板和毛刷一,能夠在較大的煤矸石與鹽酸溶液反應時,通過刮板一對混合罐的底部進行攪動,能夠將較大的煤矸石攪動起來,提高反應效果,當較大的煤矸石因為反應過程變小后,使得刮板一和毛刷一切換,此時毛刷一對混合罐底部攪動,能夠將細小的煤矸石攪動起來,提高反應效果,同時避免了刮板一直對混合罐底部接觸,導致刮板和混合罐磨損嚴重,提高了刮板和混合罐的使用壽命;

19、(2)、通過設置的刮板二、毛刷二和毛刷三,能夠對混合罐底部邊緣處進行攪動,避免了現有的攪拌設備不易對罐體邊緣進行攪拌,使得沉淀在罐體邊緣的物料也順利的攪動起來,提高了反應質量。

- 還沒有人留言評論。精彩留言會獲得點贊!