一種儲(chǔ)氫材料用催化劑及其制備方法和應(yīng)用

本發(fā)明涉及一種儲(chǔ)氫材料用催化劑及其制備方法和應(yīng)用,屬于儲(chǔ)氫材料及其制備。

背景技術(shù):

1、氫能憑借其高能量密度、高燃燒熱值以及清潔無(wú)污染的顯著優(yōu)勢(shì),已成為一種前景極為廣闊的可再生能源。然而,氫氣運(yùn)輸環(huán)節(jié)面臨諸多挑戰(zhàn),是目前氫能實(shí)現(xiàn)更廣泛應(yīng)用及深入發(fā)展的主要瓶頸。固態(tài)儲(chǔ)氫技術(shù)以其高密度、高安全性以及便捷性等特性,被公認(rèn)為是相較于壓縮氣態(tài)儲(chǔ)氫或液態(tài)儲(chǔ)氫而言,更具潛力的一種選擇。

2、鎂(mg)作為一種儲(chǔ)氫材料,具備高儲(chǔ)氫容量(質(zhì)量分?jǐn)?shù)可達(dá)7.6%)、低成本以及環(huán)境友好等突出特點(diǎn),在儲(chǔ)氫材料領(lǐng)域引發(fā)了廣泛關(guān)注。但是,mg/mgh2體系存在操作溫度偏高以及反應(yīng)動(dòng)力學(xué)遲緩等問(wèn)題,嚴(yán)重制約了其在工業(yè)及民用領(lǐng)域的進(jìn)一步推廣應(yīng)用。

3、催化、納米化以及合金化被廣泛認(rèn)為是優(yōu)化鎂基儲(chǔ)氫材料性能的有效策略。在這些策略中,添加少量催化劑是最為簡(jiǎn)便且高效的方法之一。由于過(guò)渡金屬得電子時(shí)d軌道中價(jià)電子的依次填充,賦予了它們對(duì)這些mg基儲(chǔ)氫材料出色的催化效率。鎳(ni)作為一種過(guò)渡金屬元素,具有可與氫的反鍵軌道相互作用的d軌道,在吸放氫過(guò)程中能生成mg2nih4/mg2ni,有效促進(jìn)氫的擴(kuò)散,表現(xiàn)出優(yōu)異的催化效果。因此,提供一種含ni的催化劑,用于進(jìn)一步改善mg的熱/動(dòng)力學(xué)性能是十分必要的。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明針對(duì)現(xiàn)有鎂基固態(tài)儲(chǔ)氫材料放氫溫度高以及低溫動(dòng)力學(xué)緩慢等問(wèn)題,提供一種儲(chǔ)氫材料用催化劑及其制備方法和應(yīng)用。

2、本發(fā)明的技術(shù)方案:

3、本發(fā)明的目的之一是提供一種儲(chǔ)氫材料用催化劑的制備方法,該方法包括以下步驟:

4、(1)將六水合氯化鎳溶解在混合溶劑中,加入聚醚p123、聚醚p127、鹽酸多巴胺和1,3,5-三甲苯,室溫下攪拌均勻,然后加入氨水,攪拌,得到前驅(qū)體溶液,離心,過(guò)濾,干燥,得到前驅(qū)體粉末;

5、(2)在惰性氣體氣氛下煅燒處理前驅(qū)體粉末,得到儲(chǔ)氫材料用催化劑,命名為ni@css。

6、進(jìn)一步限定,(1)中混合溶劑由水和乙醇按照體積比為1:1配置而成。

7、進(jìn)一步限定,(1)中六水合氯化鎳、聚醚p123、聚醚p127和鹽酸多巴胺的質(zhì)量比為(1.19~4.75):1:3:6。

8、進(jìn)一步限定,(1)中1,3,5-三甲苯、氨水和混合溶劑的體積比為1:1:25。

9、進(jìn)一步限定,(2)中惰性氣體為氬氣。

10、進(jìn)一步限定,(2)中煅燒處理過(guò)程為:350℃下保溫2h,升溫至800℃保溫2h。

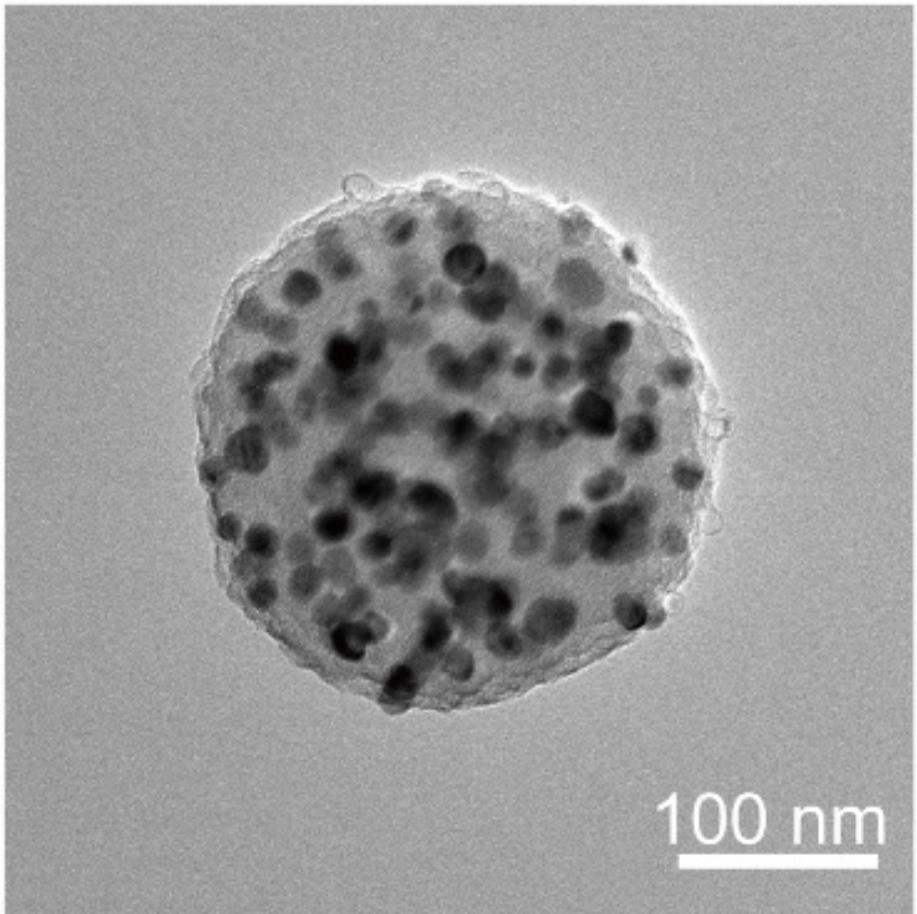

11、本發(fā)明的目的之二是提供一種上述方法制備得到的儲(chǔ)氫材料用催化劑ni@css粉末,該儲(chǔ)氫材料用催化劑ni@css粉末是直徑為300~600nm的球狀顆粒。

12、本發(fā)明的目的之三是提供一種復(fù)合儲(chǔ)氫材料,該復(fù)合儲(chǔ)氫材料以?xún)?chǔ)氫材料用催化劑ni@css粉末和mg粉末為原料制備得到。

13、進(jìn)一步限定,mg粉末是尺寸為200目的球狀顆粒。

14、進(jìn)一步限定,ni@css粉末在復(fù)合儲(chǔ)氫材料中占比為2.5~3.5wt.%。

15、本發(fā)明的目的之四是提供一種上述復(fù)合儲(chǔ)氫材料的制備方法,該方法為:在保護(hù)氣氛下,采用間歇球磨方式將ni@css粉末和mg粉末進(jìn)行機(jī)械混合得到。

16、進(jìn)一步限定,間歇球磨方式具體為每球磨5min,停歇10min,總球磨時(shí)長(zhǎng)為3~5h,球料比為40:1,球磨轉(zhuǎn)速為300~500rpm。

17、有益效果:

18、本發(fā)明以六水合氯化鎳、聚醚p123、聚醚p127、鹽酸多巴胺、1,3,5-三甲苯和氨水為原料制備得到以碳為載體包裹單質(zhì)ni納米顆粒的催化劑。該催化劑通過(guò)球磨法應(yīng)用于mg基儲(chǔ)氫材料中,能夠均勻分散在mg表面,且在球磨混合過(guò)程中,碳載體還能夠充當(dāng)研磨助劑,抑制mg粉團(tuán)聚,促進(jìn)mg和ni之間的更好結(jié)合的同時(shí),提高mg粉儲(chǔ)氫的循環(huán)性能。且采用該催化劑與商業(yè)mg粉末復(fù)合得到的儲(chǔ)氫材料,在吸放氫過(guò)程中原位生成的mg2nih4/mg2ni繼承了ni納米顆粒的超細(xì)尺寸和均勻分散性,作為“氫泵”加速了mg儲(chǔ)氫動(dòng)力學(xué),在mg的氫吸收和解吸循環(huán)中表現(xiàn)出高活性,可將商業(yè)mg粉末的初始放氫溫度降至225℃。在330℃下,僅需4min便可釋放5wt.%的氫氣。與此同時(shí),放氫活化能僅為77.48kj/mol。經(jīng)過(guò)十次循環(huán)后,容量保持率高達(dá)93.5%。此外,本發(fā)明提供的復(fù)合儲(chǔ)氫材料制備工藝簡(jiǎn)單成熟,且原料廉價(jià)易得,僅需添加少量的ni@css即可大幅改善mg的儲(chǔ)氫性能,便于大規(guī)模工業(yè)化生產(chǎn)。

技術(shù)特征:

1.一種儲(chǔ)氫材料用催化劑的制備方法,其特征在于,包括:

2.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,(1)中混合溶劑由水和乙醇按照體積比為1:1配置而成。

3.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,(1)中六水合氯化鎳、聚醚p123、聚醚p127和鹽酸多巴胺的質(zhì)量比為(1.19~4.75):1:3:6。

4.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,(1)中1,3,5-三甲苯、氨水和混合溶劑的體積比為1:1:25。

5.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,(2)中惰性氣體為氬氣。

6.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,(2)中煅燒處理過(guò)程為:350℃下保溫2h,升溫至800℃保溫2h。

7.一種權(quán)利要求1~6任一項(xiàng)所述的方法制備得到的儲(chǔ)氫材料用催化劑ni@css粉末,其特征在于,ni@css粉末是直徑為300~600nm的球狀顆粒。

8.一種復(fù)合儲(chǔ)氫材料,其特征在于,以權(quán)利要求7所述的儲(chǔ)氫材料用催化劑ni@css粉末和mg粉末為原料制備得到。

9.根據(jù)權(quán)利要求8所述的復(fù)合儲(chǔ)氫材料,其特征在于,ni@css粉末在復(fù)合儲(chǔ)氫材料中占比為2.5~3.5wt.%。

10.一種權(quán)利要求9所述的復(fù)合儲(chǔ)氫材料的制備方法,其特征在于,在保護(hù)氣氛下,采用間歇球磨方式將ni@css粉末和mg粉末進(jìn)行機(jī)械混合得到。

技術(shù)總結(jié)

本發(fā)明公開(kāi)了一種儲(chǔ)氫材料用催化劑及其制備方法和應(yīng)用,屬于儲(chǔ)氫材料及其制備技術(shù)領(lǐng)域。本發(fā)明解決了現(xiàn)有鎂基固態(tài)儲(chǔ)氫材料放氫溫度高以及低溫動(dòng)力學(xué)緩慢等問(wèn)題。本發(fā)明以六水合氯化鎳、聚醚P123、聚醚P127、鹽酸多巴胺、1,3,5?三甲苯和氨水為原料制備得到以碳為載體包裹單質(zhì)Ni納米顆粒的催化劑。該催化劑通過(guò)球磨法應(yīng)用于Mg基儲(chǔ)氫材料中,在球磨混合過(guò)程中,碳載體還能夠充當(dāng)研磨助劑,抑制Mg粉團(tuán)聚,促進(jìn)Mg和Ni之間的更好結(jié)合的同時(shí),提高M(jìn)g粉儲(chǔ)氫的循環(huán)性能。且在吸放氫過(guò)程中原位生成的Mg<subgt;2</subgt;NiH<subgt;4</subgt;/Mg<subgt;2</subgt;Ni繼承了Ni納米顆粒的超細(xì)尺寸和均勻分散性,在Mg的氫吸收和解吸循環(huán)中表現(xiàn)出高活性。

技術(shù)研發(fā)人員:熊亮,高秉陽(yáng),程勇,王春麗,孫皓天,尹東明,韓直亞,張振華,原建光,王立民

受保護(hù)的技術(shù)使用者:中國(guó)科學(xué)院長(zhǎng)春應(yīng)用化學(xué)研究所

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!