一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法與流程

本發明涉及煤化工,尤其涉及一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法。

背景技術:

1、在煤炭資源中,低質煤的儲量豐富,但因其黏結性差、灰分和硫分高等缺陷,在傳統煉焦工藝中的應用受到很大限制,多作為低價值燃料使用,造成資源浪費及環境污染。隨著鋼鐵行業的快速發展,對焦炭質量的需求持續攀升,而優質煉焦煤資源日益短缺,在此背景下,探尋新的焦炭制備途徑成為煉焦生產持續發展的關鍵。

2、目前已公開的文獻中涉及多種煉鋼焦炭的生產方法,如授權公告號為cn110699099?b的中國發明專利公開了“一種利用化工廢棄物制備高強度煉鐵用焦炭的方法”,利用預研磨、混料、加壓造粒、表面噴涂、滾動粘結、烘干硬化、高溫煉焦手段制備高強度煉鐵用焦炭,尤其是利用含碳廢棄物粘結劑在加熱煉焦過程中析出液相對焦粉的粘結作用,以及表面黏連的焦粉在加熱過程中減少造粒物料表面的燒損,實現焦粉等化工廢棄物高價值再利用,改善焦炭強度質量。經過高溫干餾裝置煉焦后得到的焦炭抗碎強度m40≥91.2%,耐磨強度m10≤5.5%,反應后強度csr≥67%,均達到高爐煉鐵用焦炭一級標準,實現煉鐵高爐原料供應。其粘結劑采用瀝青尾料、廢樹脂化工廢棄物等,其成分和性能可能因來源不同而存在較大差異。化工廢棄物軟化點≤140℃、灰分≤0.5%、水分≤5.0%的要求在實際收集和應用過程中可能難以精準滿足,這會對混料、造粒及后續焦炭強度形成過程產生影響,導致產品質量波動,且不同批次粘結劑的差異可能需要頻繁調整生產工藝參數。其工藝過程涉及預研磨、混料、加壓造粒、表面噴涂、滾動粘結、烘干硬化、高溫煉焦等多個步驟,工藝流程較為復雜。每個步驟都需要相應的設備,如粉碎研磨機、混料機、造粒設備、烘箱、高溫干餾裝置等,設備投資成本高。而且多步驟操作增加了生產過程中的能耗、人力和時間成本,降低了生產效率,對于大規模工業化生產的經濟性有一定挑戰。且該技術方案主要利用焦粉、煤粉及化工廢棄物作為粘結劑,未涉及低質煤資源的大量、充分利用;與該技術方案相比,本發明針對低質煤儲量豐富但在傳統煉焦中應用受限的問題,通過特定的預處理與抽提工藝,實現低質煤向高品質焦炭原料的轉化,原料來源廣泛,對低質煤炭資源的整體利用程度更高。

3、綜上,現有技術中,針對利用低質煤抽提物制備高質量煉鐵焦炭的研究較少,且難以同時滿足焦炭強度、反應性及環保等多方面要求,因此本發明具有重要的現實意義。

技術實現思路

1、本發明提供了一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,實現了低質煤的高價值轉化,能夠滿足高爐煉鐵對焦炭質量的基本要求,保障了煉鐵原料的供應;同時改善了焦炭性能,提升了焦炭生產的經濟效益與資源利用效率,有效拓展了低質煤的利用途徑。

2、為了達到上述目的,本發明采用以下技術方案實現:

3、一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,包括如下步驟:

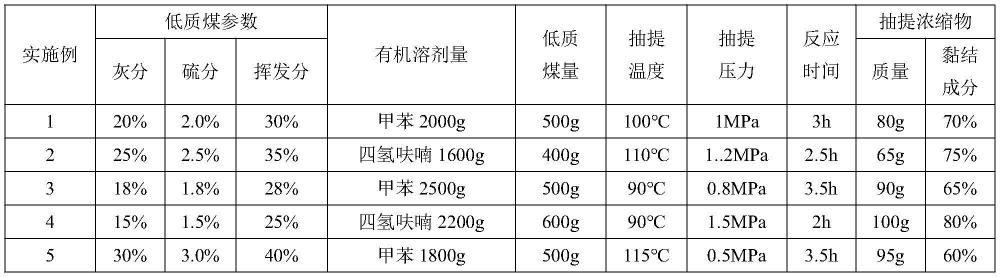

4、1)低質煤預處理與抽提:將低質煤進行破碎,然后將有機溶劑與低質煤按3:1~5:1質量比混合,在溫度為80~120℃、壓力為0.5~1.5mpa的條件下反應2~4小時進行抽提;抽提后過濾分離得抽提液與抽提殘渣,抽提液經蒸餾回收溶劑后獲得富含黏結成分的抽提濃縮物;

5、2)原料混配:將抽提濃縮物、焦粉和弱黏結煤按質量百分比10%~20%:30%~50%:30%~60%加入混料機;先干混1~3小時,然后加入占原料總質量2%-4%的水后,濕混2~4小時;得到混合料;

6、3)成型與處理:采用成型裝置將混合料壓制成型,得到體積密度為1.0~1.3g/cm3、耐壓強度≥50kg的成型物料;將成型物料在60~90℃下烘干4~6小時;

7、4)高溫煉焦:將烘干后的成型物料置于氮氣氣氛保護下的高溫干餾裝置中,以5~10℃/min的速率升溫至900~1050℃,保溫8~16小時,得到焦炭。

8、所述步驟1)中,按質量百分比計,低質煤的灰分為15%~30%,硫分為1.5%~3.0%,揮發分為25%~40%。

9、所述步驟1)中,破碎后的低質煤粒度小于3mm。

10、所述步驟1)中,有機溶劑為甲苯或四氫呋喃。

11、所述步驟1)中,抽提濃縮物中有效黏結成分的質量含量為60%~80%。

12、所述步驟2)中,按質量百分比計,焦粉的揮發分≤2.0%,灰分≤13.0%,硫分≤0.85%。

13、所述步驟2)中,按質量百分比計,弱黏結煤的揮發分為20%~30%,灰分≤12.0%,硫分≤1.0%。

14、所述步驟3)中,成型壓力為10~30mpa壓力,成型物料為直徑的圓柱體。

15、所述步驟4)中,所制備焦炭的抗碎強度m40≥89%,耐磨強度m10≤6.5%,反應后強度csr≥68%。

16、與現有技術相比,本發明的有益效果是:

17、1)實現了資源的高效利用與行業的可持續發展:本發明成功實現了低質煤的高價值轉化,將原本因黏結性差、灰分和硫分高等缺陷而受到應用限制的低質煤,轉化為可用于高爐煉鐵的高品質焦炭原料;極大地拓展了煤炭資源的有效利用范圍,減少了對優質煉焦煤的過度依賴,有助于緩解煤炭資源供需不平衡的矛盾,促進煤炭行業的可持續發展,為煤炭資源的合理利用開辟了新途徑;

18、2)實現了焦炭質量提升及對鋼鐵產業的技術支撐:本發明制備出的焦炭在關鍵性能指標(包括抗碎強度、耐磨強度、反應后強度等)上表現卓越,能夠全面滿足高爐煉鐵對焦炭質量的嚴格要求;在高爐煉鐵過程中,高質量的焦炭能夠保持良好的結構穩定性,有效降低焦炭在爐內的破損和粉化率,確保高爐內料柱的透氣性和透液性良好,從而保障煉鐵過程的穩定順行,提高生鐵的產量和質量,為鋼鐵產業的高效生產提供堅實可靠的原料保障;

19、3)實現了生產企業經濟效益的顯著提升:從生產成本角度來看,低質煤的采購成本相對較低,相較于傳統工藝中大量使用優質煉焦煤的方案,本發明在原料成本上具有明顯優勢,可大幅降低焦炭生產的原料成本支出;盡管在工藝過程中增加了有機溶劑使用、設備升級及復雜操作等成本,但總體成本仍顯著降低,有效提高了焦炭生產企業的利潤空間;同時,高品質焦炭在市場上更具競爭力,能夠為企業帶來更高的銷售收入,進一步提升企業的經濟效益,增強企業在市場中的競爭實力;

20、4)實現了突出的環保效益:通過對低質煤的有效利用,減少了低質煤作為低價值燃料燃燒或隨意堆放所產生的環境污染問題,如減少了粉塵排放、降低了硫氧化物和氮氧化物等有害氣體的潛在生成量;在焦炭生產過程中,通過優化工藝流程和提高資源轉化率減少了廢棄物的產生和排放,符合環保要求,有利于推動煤化工和鋼鐵冶金行業向綠色、清潔生產方向發展,實現了經濟效益與環境效益的雙贏。

技術特征:

1.一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,包括如下步驟:

2.根據權利要求1所述的一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,所述步驟1)中,按質量百分比計,低質煤的灰分為15%~30%,硫分為1.5%~3.0%,揮發分為25%~40%。

3.根據權利要求1所述的一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,所述步驟1)中,破碎后的低質煤粒度小于3mm。

4.根據權利要求1所述的一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,所述步驟1)中,有機溶劑為甲苯或四氫呋喃。

5.根據權利要求1所述的一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,所述步驟1)中,抽提濃縮物中有效黏結成分的質量含量為60%~80%。

6.根據權利要求1所述的一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,所述步驟2)中,按質量百分比計,焦粉的揮發分≤2.0%,灰分≤13.0%,硫分≤0.85%。

7.根據權利要求1所述的一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,所述步驟2)中,按質量百分比計,弱黏結煤的揮發分為20%~30%,灰分≤12.0%,硫分≤1.0%。

8.根據權利要求1所述的一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,所述步驟3)中,成型壓力為10~30mpa,成型物料為直徑的圓柱體。

9.根據權利要求1所述的一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,其特征在于,所述步驟4)中,所制備焦炭的抗碎強度m40≥89%,耐磨強度m10≤6.5%,反應后強度csr≥68%。

技術總結

本發明涉及一種利用低質煤抽提物制備煉鐵用高品質焦炭的方法,包括如下步驟:1)低質煤預處理與抽提;2)原料混配;3)成型與處理;4)高溫煉焦;所制備焦炭的抗碎強度M40≥89%,耐磨強度M10≤6.5%,反應后強度CSR≥68%。本發明實現了低質煤的高價值轉化,能夠滿足高爐煉鐵對焦炭質量的基本要求,保障了煉鐵原料的供應;同時改善了焦炭性能,提升了焦炭生產的經濟效益與資源利用效率,有效拓展了低質煤的利用途徑。

技術研發人員:谷致遠,龐克亮,劉福軍,王越,吳昊天,侯士彬,夏偉

受保護的技術使用者:鞍鋼股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!