一種耐高溫硬密封耐磨閥球結構的制作方法

本技術涉及閥球,具體涉及一種耐高溫硬密封耐磨閥球結構。

背景技術:

1、隨著石油化工行業的迅速發展,石油化工設備不斷向高參數、大型化方向發展,因此對閥門提出了苛刻的要求,如:耐高溫、耐磨損、抗熱循環、低扭矩和零泄漏等,有效地推動了耐磨耐高溫球閥開發的必要性。

2、在現有技術(公告號cn212297701u)一種耐磨耐高溫金屬硬密封球閥的說明書中提及“所述閥體大口端與閥座大口端固定連接,所述閥體與閥座內部側壁均開設有密封槽,所述兩密封槽內均設置有密封環,所述密封環固定連接于密封槽側壁上,所述兩密封環內部設置有兩摩擦銅環,所述兩摩擦銅環內部設置有球體,所述球體上端中心開設有螺紋槽”,但是現有技術中的防磨密封結構設置在閥口附近,結構設置比較單薄,導致其防磨密封并不長久,影響其使用壽命,并不安全穩固。

技術實現思路

1、為克服現有技術所存在的缺陷,現提供一種耐高溫硬密封耐磨閥球結構,以解決現有技術中的防磨密封結構設置在閥口附近,結構設置比較單薄,導致其防磨密封并不長久,影響其使用壽命,并不安全穩固的問題。

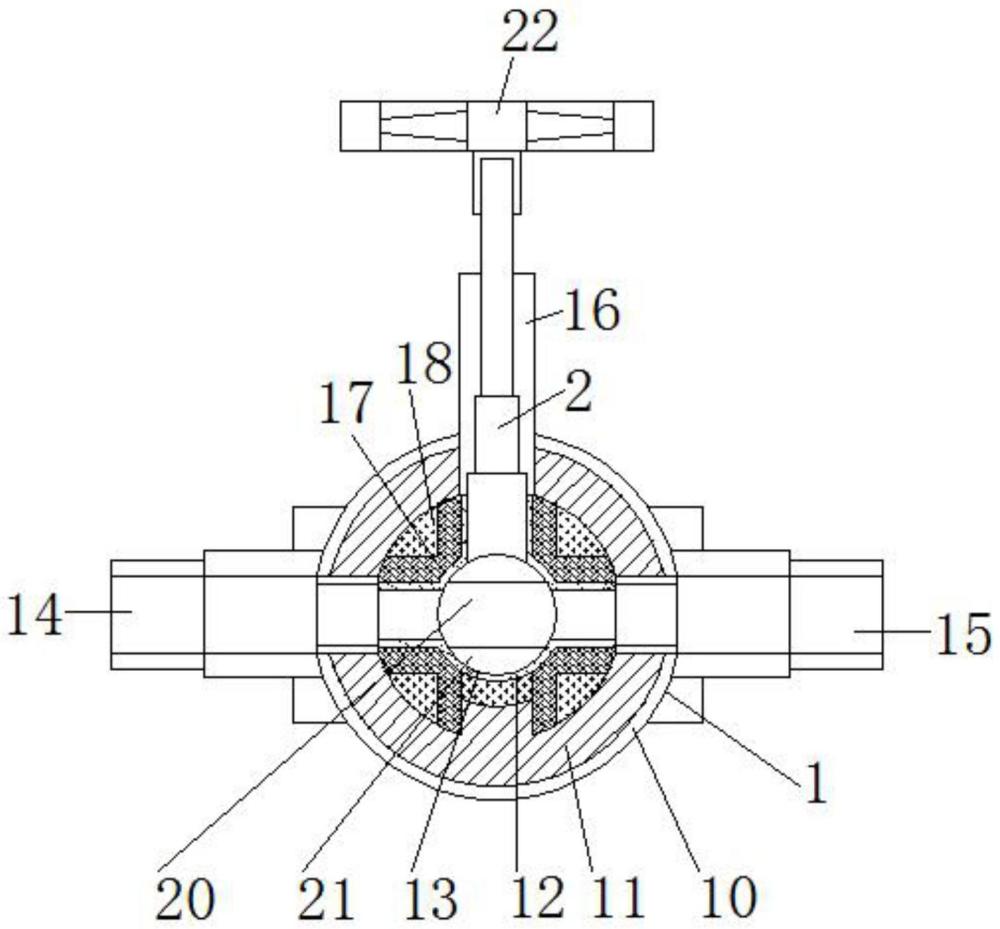

2、為實現上述目的,提供一種耐高溫硬密封耐磨閥球結構,包括閥體和閥桿,所述閥體的中心設置有防磨內層,且閥體的上部中間設置有上密封套,所述上密封套內轉動連接有閥桿,且閥桿的下端安裝有通孔,所述防磨內層內開設有閥口,且防磨內層的外側設置有密封層,所述密封層的外側設置有加固層。

3、優選的,所述閥體的左部設置有左接口,且閥體的右部設置有右接口,并且左接口、右接口均與閥口之間相連通設置。

4、優選的,所述加固層的外側設置有中耐高溫層,中耐高溫層采用ppl材質,且中耐高溫層的外側設置有外殼體,并且外殼體采用鑄鋼材質。

5、優選的,所述防磨內層采用碳化硅材質,且密封層采用聚四氟乙烯材質。

6、優選的,所述上密封套、加固層所采用的材質與外殼體的材質相同。

7、優選的,所述閥桿下端的通孔內開設有球體,且閥桿的上端設置有轉盤,并且閥桿為可轉動結構。

8、本實用新型的有益效果在于:

9、1.本實用新型中左接口和右接口的外表面均設置有連接螺紋,以便通過螺紋進行扭合組裝兩側外管道,連接更方便快速,更靈活實用。

10、2.本實用新型通孔與防磨內層的內側壁之間正好相接觸,防磨內層選用材質更安全耐磨,使得球體在閥口內轉動運行經久耐用;同時中耐高溫層、防磨內層的設置更加耐高溫,可更好的保護閥體,使用安全可靠。

11、3.本實用新型中外殼體、上密封套和加固層的設置不僅結實牢固,不易損壞,有助于增強球閥的使用壽命。

12、4.本實用新型通孔靈活轉動活動在防磨內層內,使得開關閥口順滑快速,而且閥桿的桿體自上而下逐漸變粗,使其上密封套之間的連接更緊密可靠,有助于防漏處理。

技術特征:

1.一種耐高溫硬密封耐磨閥球結構,其特征在于:包括閥體(1)和閥桿(2),所述閥體(1)的中心設置有防磨內層(12),且閥體(1)的上部中間設置有上密封套(16),所述上密封套(16)內轉動連接有閥桿(2),且閥桿(2)的下端安裝有通孔(21),所述防磨內層(12)內開設有閥口(13),且防磨內層(12)的外側設置有密封層(17),所述密封層(17)的外側設置有加固層(18)。

2.根據權利要求1所述的一種耐高溫硬密封耐磨閥球結構,其特征在于,所述閥體(1)的左部設置有左接口(14),且閥體(1)的右部設置有右接口(15),并且左接口(14)、右接口(15)均與閥口(13)之間相連通設置。

3.根據權利要求1所述的一種耐高溫硬密封耐磨閥球結構,其特征在于,所述加固層(18)的外側設置有中耐高溫層(11),中耐高溫層(11)采用ppl材質,且中耐高溫層(11)的外側設置有外殼體(10),并且外殼體(10)采用鑄鋼材質。

4.根據權利要求1所述的一種耐高溫硬密封耐磨閥球結構,其特征在于,所述防磨內層(12)采用碳化硅材質,且密封層(17)采用聚四氟乙烯材質。

5.根據權利要求1所述的一種耐高溫硬密封耐磨閥球結構,其特征在于,所述上密封套(16)、加固層(18)所采用的材質與外殼體(10)的材質相同。

6.根據權利要求1所述的一種耐高溫硬密封耐磨閥球結構,其特征在于,所述閥桿(2)下端的通孔(21)內開設有球體(20),且閥桿(2)的上端設置有轉盤(22),并且閥桿(2)為可轉動結構。

技術總結

本技術提供了一種耐高溫硬密封耐磨閥球結構,涉及閥球技術領域,包括閥體和閥桿,所述閥體的中心設置有防磨內層,且閥體的上部中間設置有上密封套,所述上密封套內轉動連接有閥桿,且閥桿的下端安裝有通孔,所述防磨內層內開設有閥口,且防磨內層的外側設置有密封層,所述密封層的外側設置有加固層,所述閥體的左部設置有左接口,且閥體的右部設置有右接口,并且左接口、右接口均與閥口之間相連通設置。本技術從閥口處直至閥體外殼之間,逐步設置防磨、密封、加固和耐高溫層結構,并依次加厚加固處理,不僅保障其防磨密封耐高溫性能,而且更經久耐用,更安全可靠。

技術研發人員:姜偉國

受保護的技術使用者:蘇州天創機械制造有限公司

技術研發日:20240426

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!