氫致裂紋測試裝置的制作方法

本發明涉及材料力學性能測試設備,具體涉及一種氫致裂紋測試裝置。

背景技術:

1、氫致裂紋(或稱為氫脆)是在金屬或合金中存在的氫引起的脆化現象。當氫原子滲透到金屬或合金內部時,它們可能會在應力集中區域(例如裂紋尖端)集聚從而加速裂紋的擴展,導致材料的脆化。氫致裂紋對于許多工業應用(例如石油和天然氣輸送、高壓儲氫設備等)都是一個嚴重的問題,因為它可能導致突然的設備故障和可能的災難性后果。因此,對于這種現象的實時監測和預測顯得尤為重要。

2、應力和氫濃度是影響某種特定材料氫脆程度最重要的兩個因素,如果能定量測試得到材料發生氫脆(典型特征就是出現氫致裂紋)時的氫濃度,對理解材料氫脆性能具有重要意義,但相關技術中,依然很難實現發生氫脆時應力和氫濃度的同時定量表征。

技術實現思路

1、本發明旨在至少在一定程度上解決相關技術中的技術問題之一。為此,本發明的實施例提出一種氫致裂紋測試裝置。

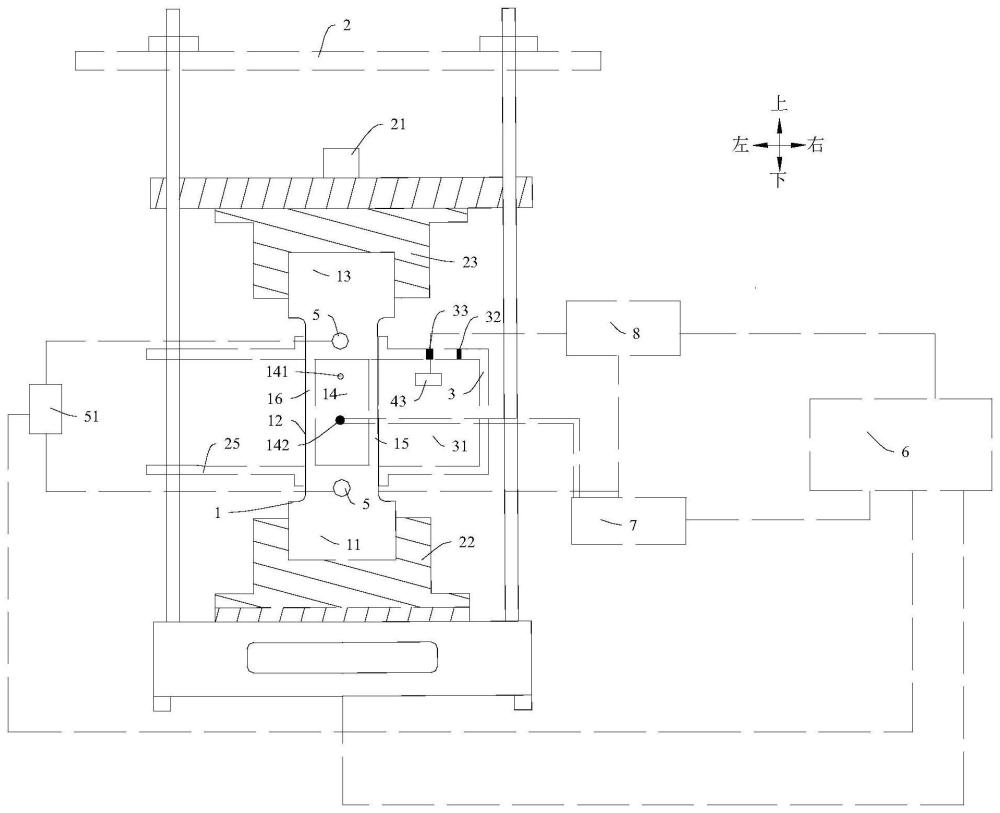

2、本發明實施例的氫致裂紋測試裝置,包括:

3、金屬試樣,所述金屬試樣在第一方向上包括依次相連的第一端部、試樣段和第二端部,所述試樣段具有第一腔體,所述第一腔體內容納有電解液;

4、架體,所述架體上設有驅動器、第一夾具和第二夾具,所述第一夾具和所述第二夾具可在所述第一方向上相對移動,所述第一夾具用于夾持所述第一端部,所述第二夾具用于夾持所述第二端部,所述驅動器與所述第一夾具和所述第二夾具中的至少一者相連,以便所述第一夾具和所述第二夾具相配合在所述第一方向上拉伸所述金屬試樣;

5、測試箱,所述測試箱與所述試樣段的至少一個外側壁限定出第二腔體,所述第二腔體內容納有電解液;

6、測試器,所述測試器可對所述第一腔體內的電解液進行電解以便在所述金屬試樣表面產生氫原子,所述第一腔體內的氫原子穿透所述試樣段的側壁時可產生電流并傳導至所述第二腔體內的電解液,所述測試器可通過所述第二腔體內的電解液監測所述第二腔體內的電解液內的電流值,以便根據電流值監測所述金屬試樣表面的氫濃度;

7、裂紋監測器,所述裂紋監測器與所述試樣段相連以便監測所述試樣段是否發生裂紋;

8、計算機,所述計算機與所述測試器和所述裂紋監測器電連接。

9、因此,根據本發明實施例的氫致裂紋測試裝置具有便于實時監測不同應力和氫濃度組合下金屬試樣是否產生氫致裂紋的優點。

10、在一些實施例中,所述測試器的第一電極和第二電極均位于所述第一腔體內的電解液內,所述測試器可通過所述第一電極和所述第二電極對電解液進行電解以便在所述金屬試樣表面產生氫原子,所述測試器的第三電極位于所述第二腔體內的電解液內且監測所述第二腔體內的電解液內的電流值。

11、在一些實施例中,所述測試器包括電化學工作站和恒電流儀,所述恒電流儀通過導線與所述電化學工作站相連,所述電化學工作站通過導線分別與所述第一電極和所述第二電極相連,所述恒電流儀通過導線與所述第三電極相連,所述電化學工作站和所述恒電流儀均與所述計算機相連,所述第三電極為鉑電極。

12、在一些實施例中,所述裂紋監測器包括至少兩個用于接收聲波的傳感器,所述傳感器設在所述試樣段的外側壁上。

13、在一些實施例中,所述裂紋監測器包括前置放大器和兩個所述傳感器,兩個所述傳感器在所述第一方向上位于所述第一腔體的兩側,兩個所述傳感器與所述前置放大器相連,所述前置放大器與所述計算機相連。

14、在一些實施例中,所述試樣段具有沿第二方向貫穿其的安裝孔,所述試樣段在所述第二方向上的兩側設有封蓋所述安裝孔的第一封蓋板和第二封蓋板,所述安裝孔、所述第一封蓋板和所述第二封蓋板限定出所述第一腔體,所述第一封蓋板上設有與所述第一腔體連通的第一通孔和第二通孔,電解液可通過所述第一通孔通入所述第一腔體內,所述第一電極和所述第二電極通過所述第二通孔伸入所述第一腔體內;

15、所述試樣段在第三方向上具有限定出所述第一腔體的第一側壁和第二側壁,所述第一方向、所述第二方向和所述第三方向中的任兩者相互垂直,所述測試箱與所述第一側壁的外壁面和所述第二側壁的外壁面中的至少一者限定出所述第二腔體,所述測試箱的頂部設有與所述第二腔體連通的第三通孔和第四通孔,電解液可通過所述第三通孔通入所述第二腔體,所述第三電極可通過所述第四通孔伸入所述第二腔體內。

16、在一些實施例中,所述第一方向為上下方向,所述架體包括兩個所述第三方向上間隔設置的滑桿,所述滑桿沿上下方向延伸,所述第一夾具位于所述第二夾具的下方,所述第二夾具沿上下方向可滑動地設在兩個所述滑桿上;

17、所述驅動器為液壓油缸,所述液壓油缸通過加載桿與所述第二夾具相連,所述驅動器上設有與所述加載桿配合的載荷傳感器和力控制器;

18、所述測試箱與所述第一側壁的外壁面限定出所述第二腔體。

19、在一些實施例中,所述第一端部和所述第二端部中的每一者在所述第一方向上的尺寸大于等于3cm且小于等于5cm;

20、所述第一側壁和所述第二側壁在所述第三方向上的厚度均大于等于1mm且小于等于3mm;

21、所述第一端部和所述第二端部在所述第三方向上的尺寸均大于所述試樣段在所述第三方向上的尺寸;

22、所述傳感器在所述第三方向上位于所述試樣段的中間位置,所述傳感器在所述第一方向上與所述試樣段的端部的距離大于等于0.5cm且小于等于1.5cm;

23、在垂直與所述第一方向的橫截面上,所述第一端部的投影、所述試樣段的投影和所述第二端部的投影中的每一者的外周輪廓均為矩形;

24、所述第一封蓋板和所述第二封蓋板均為橡膠板,所述第一通孔、所述第二通孔、所述第三通孔和所述第四通孔中的至少一者上設有密封塞。

25、在一些實施例中,所述架體上設有相連的第三夾具和第四夾具,所述第三夾具和所述第四夾具限定出夾具孔,一個所述滑桿位于所述夾具孔內,所述夾具孔內設有與所述滑桿抵接的彈性件,所述第三夾具和所述第四夾具分別與所述測試箱在所述第二方向上的兩側相連,所述第三夾具、所述第四夾具和所述測試箱中的每一者的至少部分與所述試樣段的外壁面貼合。

26、在一些實施例中,電解液為naoh溶液,所述第一夾具和所述第二夾具對所述金屬試樣進行拉伸的應變速率小于等于1×10-6每秒。

技術特征:

1.一種氫致裂紋測試裝置,其特征在于,包括:

2.根據權利要求1所述的氫致裂紋測試裝置,其特征在于,所述測試器的第一電極和第二電極均位于所述第一腔體內的電解液內,所述測試器可通過所述第一電極和所述第二電極對電解液進行電解以便在所述金屬試樣表面產生氫原子,所述測試器的第三電極位于所述第二腔體內的電解液內且監測所述第二腔體內的電解液內的電流值。

3.根據權利要求2所述的氫致裂紋測試裝置,其特征在于,所述測試器包括電化學工作站和恒電流儀,所述恒電流儀通過導線與所述電化學工作站相連,所述電化學工作站通過導線分別與所述第一電極和所述第二電極相連,所述恒電流儀通過導線與所述第三電極相連,所述電化學工作站和所述恒電流儀均與所述計算機相連,所述第三電極為鉑電極。

4.根據權利要求2所述的氫致裂紋測試裝置,其特征在于,所述裂紋監測器包括至少兩個用于接收聲波的傳感器,所述傳感器設在所述試樣段的外側壁上。

5.根據權利要求4所述的氫致裂紋測試裝置,其特征在于,所述裂紋監測器包括前置放大器和兩個所述傳感器,兩個所述傳感器在所述第一方向上位于所述第一腔體的兩側,兩個所述傳感器與所述前置放大器相連,所述前置放大器與所述計算機相連。

6.根據權利要求4所述的氫致裂紋測試裝置,其特征在于,

7.根據權利要求6所述的氫致裂紋測試裝置,其特征在于,

8.根據權利要求7所述的氫致裂紋測試裝置,其特征在于,

9.根據權利要求7所述的氫致裂紋測試裝置,其特征在于,所述架體上設有相連的第三夾具和第四夾具,所述第三夾具和所述第四夾具限定出夾具孔,一個所述滑桿位于所述夾具孔內,所述夾具孔內設有與所述滑桿抵接的彈性件,所述第三夾具和所述第四夾具分別與所述測試箱在所述第二方向上的兩側相連,所述第三夾具、所述第四夾具和所述測試箱中的每一者的至少部分與所述試樣段的外壁面貼合。

10.根據權利要求1-9任一項所述的氫致裂紋測試裝置,其特征在于,電解液為naoh溶液,所述第一夾具和所述第二夾具對所述金屬試樣進行拉伸的應變速率小于等于1×10-6每秒。

技術總結

本發明的氫致裂紋測試裝置,包括:金屬試樣,金屬試樣在第一方向上包括依次相連的第一端部、試樣段和第二端部,試樣段具有第一腔體,第一腔體內容納有電解液;架體,架體上設有驅動器、第一夾具和第二夾具;測試箱,測試箱與試樣段的至少一個外側壁限定出第二腔體,第二腔體內容納有電解液;測試器,測試器可對第一腔體內的電解液進行電解以便在金屬試樣表面產生氫原子;裂紋監測器,裂紋監測器與試樣段相連;計算機,計算機與測試器和裂紋監測器電連接。因此,根據本發明的氫致裂紋測試裝置具有便于實時監測不同應力和氫濃度組合下金屬試樣是否產生氫致裂紋的優點。

技術研發人員:魯仰輝,曲士民,李鑫,楊正華,蘭雪影,孫長好,徐猛,李文彬,崔崇,常雪倫

受保護的技術使用者:國家電投集團科學技術研究院有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!