電極組件及其制備方法、電池單體、電池和用電裝置與流程

本技術涉及電池領域,具體涉及一種電極組件及其制備方法、電池單體、電池和用電裝置。

背景技術:

1、節能減排是汽車產業可持續發展的關鍵,電動車輛由于其節能環保的優勢成為汽車產業可持續發展的重要組成部分。對于電動車輛而言,電池技術又是關乎其發展的一項重要因素。相關技術中的電極組件的極耳部的利用率低,導致電池單體的容量降低。

技術實現思路

1、鑒于上述問題,本技術提供一種電極組件及其制備方法、電池單體、電池和用電裝置,能夠提高電極組件的極耳部的利用率,提高電池單體的容量。

2、第一方面,本技術提供了一種電極組件,包括:活性物質涂覆部;極耳部,與所述活性物質涂覆部連接,所述極耳部包括多個層疊設置的極耳片,多個所述極耳片層疊后具有重疊區域和錯位區域,所述重疊區域焊接形成第一焊接部,所述錯位區域至少在遠離所述活性物質涂覆部的位置焊接形成第二焊接部。

3、本技術實施例的技術方案中,通過將多個極耳片的重疊區域焊接形成第一焊接部,將多個極耳片的錯位區域遠離活性物質涂覆部的位置焊接形成第二焊接部,可以增加多個極耳片的焊接區域的面積,一方面提高了極耳部的利用率,有利于提高電池單體的容量,降低過流溫升,另一方面在將極耳部與極柱焊接時,第二焊接部相較于蓬松的多個極耳片而言更可以起到支撐焊接壓嘴的作用,并且不會出現褶皺等問題,減少因相關技術中的焊接壓嘴壓裝到多個極耳片的蓬松區而產生焊接缺陷的問題,降低了對焊接后的極耳部的裁切要求,節省了成本,同時提高電池單體的快充性能。此外,通過將錯位區域焊接形成第二焊接部,可以提高極耳部穿過通孔結構的效率,從而可以提高電池單體的組裝效率,并且使極耳部不易被通孔結構的孔壁刮傷。

4、在一些實施例中,所述第一焊接部和所述第二焊接部連接設置,在上述技術方案中,相較于蓬松的多個極耳片而言,連接設置的第一焊接部和第二焊接部,一方面可以使多個極耳片焊接后的剛度得到一定程度地提高,使極耳部不易被通孔結構的孔壁刮傷,提高了極耳部穿過通孔結構的效率,另一方面焊接后形成的第二焊接部相對于第一焊接部,在壓力作用下不易發生塌陷,可以對焊接壓嘴進行有效支撐,并且不會出現褶皺等問題,能夠減少因相關技術中的焊接壓嘴壓裝到多個極耳片的蓬松區而產生焊接缺陷的問題。

5、在一些實施例中,沿所述極耳部的寬度方向,所述第一焊接部的寬度尺寸與所述第二焊接部的寬度尺寸比例范圍為:0.8-1.2;和/或,沿所述極耳部的寬度方向,所述第一焊接部的寬度尺寸與所述極耳部的寬度尺寸比例范圍為:0.6-1;沿所述極耳部的高度方向,所述第二焊接部與所述第一焊接部的高度尺寸比例為0.08-0.2;和/或,沿所述極耳部的高度方向,所述第一焊接部與所述極耳部的高度尺寸比例為0.45-0.65。在上述技術方案中,可以增加多個極耳片的焊接區域的面積,提高極耳部的利用率,有利于提高電池單體的容量,降低過流溫升,還可以減少因相關技術中的焊接壓嘴壓裝到多個極耳片的蓬松區而產生焊接缺陷的問題。

6、在一些實施例中,沿所述極耳部的高度方向,所述第二焊接部的高度尺寸為1mm-2mm。在上述技術方案中,通過限定第二焊接部的高度尺寸滿足上述條件,一方面可以盡可能地減少多個極耳片的錯位區域的占比,提高電極組件的合格率,有利于提高電池單體的品質,另一方面基于多個極耳片發生錯位的基礎上,對錯位區域進行焊接,可以增加多個極耳片的焊接區域的面積,減少因相關技術中的焊接壓嘴壓裝到多個極耳片的蓬松區而產生焊接缺陷的問題。

7、在一些實施例中,所述第二焊接部的厚度沿遠離所述第一焊接部的方向逐漸減小,更加便于裁切。

8、在一些實施例中,所述第二焊接部具有兩個相對設置的第一表面和第二表面,所述第一表面和所述第二表面中的至少一個相對于所述極耳部的高度方向傾斜設置。在上述技術方案中,將第二焊接部形成上述形式,便于后續根據需要決定是否裁切,提高裁切的便利性。

9、在一些實施例中,所述第一表面和所述第二表面之間的最大距離為0.5mm-1mm。在上述技術方案中,通過限制第一表面和第二表面之間的最大距離滿足上述范圍,一方面便于后續根據需要決定是否裁切,提高裁切的便利性,另一方面可以降低焊接難度,減少焊接缺陷,提高焊接質量。

10、在一些實施例中,所述第一表面沿所述極耳部的高度方向延伸,所述第二表面相對于所述極耳部的高度方向傾斜設置且所述第一表面和所述第二表面之間的距離沿遠離所述第一焊接部的方向逐漸減小。在上述技術方案中,將第二焊接部形成上述形式,一方面便于后續根據需要決定是否裁切,提高裁切的便利性,另一方面可以降低焊接難度,減少焊接缺陷,提高焊接質量。

11、在一些實施例中,所述第一表面和所述第二表面之間的夾角為10°-45°。方便利用超聲波座和超聲波焊頭對錯位區域遠離活性物質涂覆部的部分進行焊接,提高焊接便利性和焊接質量。

12、在一些實施例中,所述第一焊接部和所述第二焊接部分別采用超聲波焊接方式形成,可以提高焊接速度和焊接效率,提高焊接后的表面質量,焊接過程清潔、穩定、可靠,并且能量消耗低。。

13、在一些實施例中,所述錯位區域位于所述重疊區域兩側中的至少一側焊接形成第三焊接部。在上述技術方案中,通過將錯位區域位于重疊區域兩側中的至少一側焊接形成第三焊接部,一方面可以增加多個極耳片的焊接區域的面積,提高了極耳部的利用率,有利于提高電池單體的容量,降低過流溫升,另一方面可以減少因相關技術中的焊接壓嘴壓裝到多個極耳片的蓬松區而產生焊接缺陷的問題,還可以方便極耳部穿過極柱上的穿孔。

14、第二方面,本技術提供了一種電池單體,所述電池單體包括:殼體,所述殼體設置有極柱;電極組件,所述電極組件設置于所述殼體內,所述極耳部與所述極柱相連,所述電極組件為上述任一實施例所述的電極組件。

15、本技術實施例的技術方案中,通過采用上述電極組件,一方面提高了極耳部的利用率,有利于提高電池單體的容量,降低過流溫升,另一方面在將極耳部與極柱焊接時,第二焊接部相較于蓬松的多個極耳片而言更可以起到支撐焊接壓嘴的作用,并且不會出現褶皺等問題,減少因相關技術中的焊接壓嘴壓裝到多個極耳片的蓬松區而產生焊接缺陷的問題,從而提升電池單體的使用可靠性,降低了對焊接后的極耳部的裁切要求,從而降低電池單體的生產難度,節省了成本,同時提高了電池單體的快充性能。

16、在一些實施例中,所述極柱設有容納部,所述極耳部的至少部分伸入所述容納部與所述極柱焊接相連。容納部的空心結構一方面可一定程度減輕極柱的重量,以能提高電池單體和電池的重量能量密度,另一方面,極耳部能容納在容納部內,提高了極耳部的裝配效率,還能節約極耳部占用空間,充分利用電池單體的空間,使得支架與極柱之間、支架與極耳部之間的配合均更緊密和可靠,使得電池單體的結構跟緊湊,更利于電池單體的能量密度的提升。

17、在一些實施例中,所述容納部包括第一容納槽,所述極柱朝向所述活性物質涂覆部一側的表面為極柱內端面,所述第一容納槽的槽口形成在所述極柱內端面上,所述極耳部的至少部分容納于所述第一容納槽內。在上述技術方案中,一方面,在極柱上開設第一容納槽可一定程度減輕極柱的重量,以能提高電池單體和電池的重量能量密度;另一方面,由于第一容納槽的槽口形成在極柱內端面上,且極柱內端面為極柱的靠近活性物質涂覆部一側的表面,使得第一容納槽可以朝向活性物質涂覆部的方向敞開,進而方便極耳部伸入第一容納槽內,提高裝配效率。而且,此種形式的第一容納槽便于加工,提高生產效率。

18、在一些實施例中,所述容納部包括第二容納槽,所述極柱遠離所述活性物質涂覆部一側的表面為極柱外端面,所述第二容納槽的槽口形成在所述極柱外端面上,所述第二容納槽通過穿孔與所述殼體的內部連通,所述極耳部穿設于所述穿孔且至少部分容納于所述第二容納槽內。在上述技術方案中,一方面,極柱設置第二容納槽,可一定程度減輕極柱的重量,以能提高電池單體和電池的重量能量密度;另一方面,由于第二容納槽的槽口形成在極柱外端面上,且極柱外端面為極柱的遠離活性物質涂覆部一側的表面,使得第二容納槽可以朝向背離活性物質涂覆部的方向敞開,這樣,當將極耳部的至少部分容納于第二容納槽內時,可以容易地通過第二容納槽的槽口實現對極耳部的收納整理,且可以容易地通過第二容納槽的槽口實現對極耳部與極柱的電連接操作等,進而可以降低電池單體的生產難度,提高電池單體的生產效率。

19、在一些實施例中,所述殼體包括殼蓋和具有開口的殼身,所述殼蓋蓋合于所述開口,所述殼蓋和/或所述殼身與所述開口相對的壁體上設有所述極柱。將極柱設于殼蓋,由于殼蓋的尺寸相對比較小,因此可以減小模具或者夾具的尺寸,有利于降低成本;將極柱設于殼身與開口相對設置的壁體上,電極組件順著開口進入殼身,極耳部直接與極柱相對,可以使極耳部能比較容易與極柱進行連接,提高電池單體的裝配效率。

20、第三方面,本技術提供了一種電池,所述電池包括上述任一實施例所述的電池單體。

21、本技術實施例的技術方案中,通過采用上述電池單體,有利于提高電池的容量,提升電池的使用可靠性,降低生產難度。

22、第四方面,本技術提供了一種用電裝置,包括上述任一實施例所述的電池。

23、本技術實施例的技術方案中,通過采用上述電池,可以提升用電裝置的使用可靠性。

24、第五方面,本技術提供了一種電極組件的制備方法,包括以下步驟:提供電極組件的來料;將電極組件的多個極耳片層疊設置;焊接多個極耳片的重疊區域,以形成極耳部的第一焊接部;焊接多個極耳片的錯位區域,以形成極耳部的第二焊接部,所述第二焊接部位于所述第一焊接部遠離活性物質涂覆部的一端。

25、本技術實施例的技術方案中,通過將多個極耳片的重疊區域焊接形成第一焊接部,將多個極耳片的錯位區域遠離活性物質涂覆部的位置焊接形成第二焊接部,可以增加多個極耳片的焊接區域的面積,一方面提高了極耳部的利用率,有利于提高電池單體的容量,降低過流溫升,另一方面在將極耳部與極柱焊接時,第二焊接部相較于蓬松的多個極耳片而言更可以起到支撐焊接壓嘴的作用,減少因相關技術中的焊接壓嘴壓裝到多個極耳片的蓬松區而產生焊接缺陷的問題,降低了對焊接后的極耳部的裁切要求,節省了成本,同時提高了電池單體的快充性能。

26、在一些實施例中,所述焊接多個極耳片的重疊區域,包括:將多個極耳片的重疊區域夾在第一超聲波焊座和第一超聲波焊頭之間,以采用超聲波焊接方式將所述極耳部的重疊區域焊接形成所述第一焊接部。在上述技術方案中,由于第一焊接部采用超聲波焊接方式形成,因此可以提高焊接速度和焊接效率,提高重疊區域焊接后的表面質量,焊接過程清潔、穩定、可靠,并且能量消耗低。

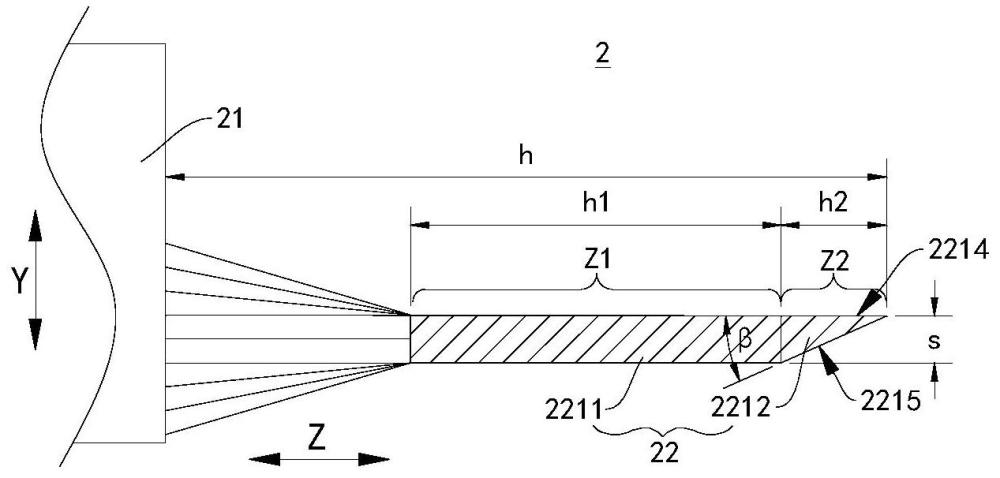

27、在一些實施例中,所述焊接多個極耳片的錯位區域,包括:將多個極耳片的錯位區域夾在第二超聲波焊座和第二超聲波焊頭之間,以采用超聲波焊接方式將所述極耳部的錯位區域焊接形成所述第二焊接部。在上述技術方案中,由于第二焊接部采用超聲波焊接方式形成,因此可以提高焊接速度和焊接效率,提高重疊區域焊接后的表面質量,焊接過程清潔、穩定、可靠,并且能量消耗低。

28、在一些實施例中,所述第二超聲波焊座和所述第二超聲波焊頭朝向彼此的表面的中的一個沿所述極耳部的高度延伸且另一個相對于所述極耳部的高度方向傾斜設置。在上述技術方案中,通過采用第二超聲波焊座和第二超聲波焊頭,可以對錯位區域進行超聲波焊接,從而形成預設的第二焊接部,一方面便于后續根據需要決定是否裁切,提高裁切的便利性,另一方面可以降低焊接難度,減少焊接缺陷,提高焊接質量。

29、在一些實施例中,所述第二超聲波焊座和所述第二超聲波焊頭朝向彼此的表面之間的夾角小于所述錯位區域的兩個相對設置的壁面的夾角。如此設置,可以使第二超聲波焊座和第二超聲波焊頭將錯位區域遠離活性物質涂覆部的部分夾緊,從而可以提高焊接質量。

30、上述說明僅是本技術技術方案的概述,為了能夠更清楚了解本技術的技術手段,而可依照說明書的內容予以實施,并且為了讓本技術的上述和其它目的、特征和優點能夠更明顯易懂,以下特舉本技術的具體實施方式。

- 還沒有人留言評論。精彩留言會獲得點贊!