一種電池頂蓋結構及具有其的電池的制作方法

本發明涉及電池,尤其涉及一種電池頂蓋結構及具有其的電池。

背景技術:

1、在電池制造領域,特別是在電解液注入這一關鍵環節中,電解液冒液、噴液的問題長期困擾著生產者,這不僅影響了電池的生產效率,也對電池的整體質量和后續加工步驟構成了潛在威脅。這些問題的出現,往往與現有技術的電池蓋結構設計存在直接關聯。

2、現有的電池蓋通常注液口和抽氣孔為同一個,因此為補充足夠的電解液需另外投入設備、人手和時間,非常影響生產效率,且由于抽氣過程容易導致電解液冒液、噴液,不僅浪費了寶貴的電解液資源,還增加了額外的清潔和處理成本,因為冒出的電解液會污染電池頂蓋及周邊區域,如果未能及時清理,將直接干擾后續的焊接工序,增加炸焊的風險,進而影響到電池的安全性能和整體質量。

技術實現思路

1、為了克服上述現有技術所述的至少一種缺陷,本發明提供一種電池頂蓋結構及具有其的電池。可解決電解液冒液、噴液問題。

2、本發明為解決其問題所采用的技術方案是:

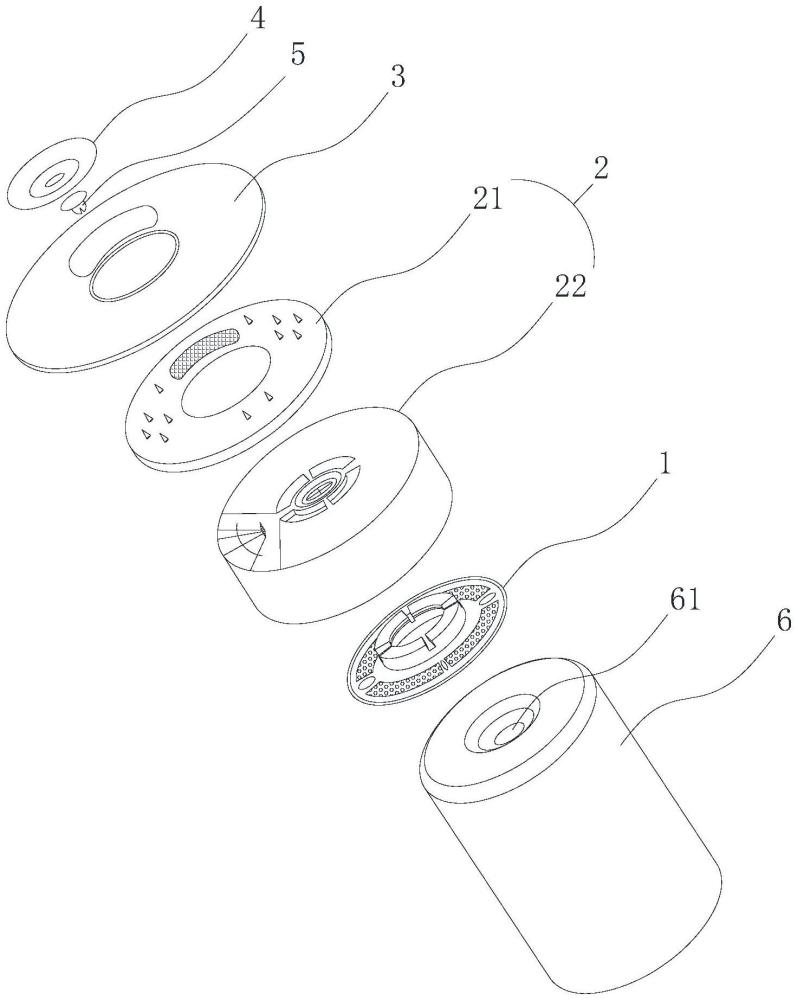

3、一種電池頂蓋結構,包括:絕緣件,設有相互隔離的第二孔和注液入口,所述第二孔用于抽氣,所述注液入口用于注液;蓋板,與所述絕緣件裝配,所述蓋板設有與所述第二孔和注液入口連通的至少一個第三孔。

4、通過采用上述方案,由于抽氣孔和注液口是分開的,抽氣操作不會干擾注液過程,從而減少了電解液冒液、噴液的風險。這有助于提高電池的生產效率和整體質量,獨立的注液口使得補充電解液變得更加簡單和高效,不再需要額外的設備、人手和時間。這提高了生產效率,減少了電解液冒液、噴液的情況,也就減少了電解液資源的浪費和清潔處理成本。

5、進一步地,還包括環形集流盤,所述環形集流盤裝配于所述絕緣件下方,所述環形集流盤由圓心向外依次包括第一孔、環形金屬極柱和集流盤本體,所述環形集流盤用于裝配至電池卷芯頂部,且所述第一孔正對所述電池卷芯中央的抽氣孔。

6、通過采用上述方案,環形集流盤的設計使得電流在電池內部能夠更均勻地分布和傳導,減少了電流傳輸過程中的損耗和熱量積聚,提高了電池的能量轉換效率。第一孔正對電池卷芯中央的抽氣孔,有助于在電池充放電過程中及時排除內部產生的氣體,防止電池內部壓力過高導致的安全問題。同時,環形集流盤的結構設計也有助于分散電池內部的熱量,降低熱失控的風險。

7、進一步地,所述第二孔和注液入口由所述絕緣件由中心向外依次設置,所述注液入口向外還包括電解液過橋和電解液擴散槽,所述第二孔與第一孔同軸設置,所述注液入口與所述電解液過橋、電解液擴散槽依次連通。

8、通過采用上述方案,電解液通過注液入口進入電池,經過電解液過橋后流入電解液擴散槽。這樣的設計使得電解液能夠更均勻地分布在電池內部,避免了電解液的局部積聚和浪費,減少了在注液過程中電解液冒液、噴液的風險,電解液擴散槽的設計有助于電解液更好地滲透到電池卷芯的各個部分,提高了電解液的利用率。這有助于提升電池的性能和續航能力。

9、進一步地,所述蓋板密封裝配于所述絕緣件上方,所述第三孔設置有一個,且位于所述蓋板中央,所述第三孔的面積大于所述第一孔及第二孔的面積,所述蓋板由中心向外還包括密封圈和防爆閥,所述第三孔與所述第二孔同軸設置。

10、通過采用上述方案,確保了氣體和液體在電池內部的順暢流通。這樣的設計有助于在電池充放電過程中及時排除內部產生的氣體,防止電池內部壓力過高,密封圈能夠阻擋電解液的泄露,為電池內部反應提供良好的密閉環境,同時防止外部雜質進入電池內部,影響電池性能,當電池內部壓力異常升高時,防爆閥會自動打開,釋放內部積累的壓力,防止電池爆炸,提高安全性。

11、進一步地,還包括密封蓋,所述密封蓋與所述環形金屬極柱導通并固定。

12、通過采用上述方案,密封蓋與環形金屬極柱的導通設計,使得電流能夠更順暢地在電池內部傳導,減少了電流傳輸過程中的損耗和熱量積聚,起到有效防止電池內部電解質的泄漏,同時也阻擋了外部空氣和水分進入電池內部,從而確保了電池的穩定運行。

13、進一步地,所述環形金屬極柱與所述集流盤本體一體成型。

14、通過采用上述方案,一體成型的設計簡化了電池頂蓋的裝配流程,不僅節省了環形金屬極柱與所述集流盤本體的裝配時間和成本,還有助于減少因裝配不當而導致的質量問題和安全隱患,同時還可以提高結構強度,優化電流傳輸。

15、進一步地,所述環形金屬極柱凸出于所述集流盤本體,所述集流盤本體上沿所述環形金屬極柱的周向外側等間隔排布有激光焊接區和滲透泄壓孔。

16、通過采用上述方案,使用激光焊接技術將集流盤本體與電池卷芯頂部焊接,激光焊接具有能量密度高、熱影響區小、焊接變形小等優點,可以確保電池卷芯的穩定性和可靠性,滲透泄壓孔可以在初始注液時起到滲透電解液的作用,在電池充放電過程中高溫產生氣體時能夠釋放壓力,起到將氣體排出泄壓的效果。

17、進一步地,所述激光焊接區和滲透泄壓孔均設置有兩個以上,且所述激光焊接區和滲透泄壓孔交錯排布。

18、通過采用上述方案,通過設置多個激光焊接區,可以確保電池頂蓋與殼體之間在多個位置實現高強度的連接,多個滲透泄壓孔的設計可以更加均勻地分布電池內部的壓力,防止因局部壓力過大而導致的電池損壞。同時,泄壓孔還可以作為散熱通道,幫助電池散發熱量,降低電池溫度。

19、進一步地,所述環形金屬極柱的頂面沿周向等間距設置有兩個以上的避讓槽,所述電解液過橋設置有兩個以上,以使每個所述電解液過橋均能夠卡接于一個所述避讓槽內。

20、通過采用上述方案,避讓槽與電解液過橋的卡接設計提供了一種穩固的機械連接,這種連接不僅增強了電池頂蓋結構的整體穩定性,還確保了電解液過橋在環形金屬極柱上的準確定位,可以起到對位的效果。

21、進一步地,所述電解液過橋的頂面與所述環形金屬極柱的頂面對齊。

22、通過采用上述方案,可以更容易地將電解液過橋放置在正確的位置,并確保其與環形金屬極柱的緊密配合。這種設計有助于提高生產效率,降低裝配難度和成本,對齊的頂面還有助于增強電池頂蓋結構的密封性能。

23、進一步地,所述絕緣件包括:塑膠下層,所述塑膠下層包括同心的第一圓環區和第二圓環區,所述第二孔位于所述第一圓環區中央,所述電解液過橋連接于所述第一圓環區和第二圓環區之間,所述注液入口設置于所述第一圓環區頂面,所述電解液擴散槽設置于所述第二圓環區內,且每條所述電解液過橋連通于一個注液入口和一個電解液擴散槽;塑膠上層,所述塑膠上層中央設置有用于避讓所述第二孔的塑膠開口,所述塑膠上層上設置有與防爆閥對應的防爆閥預留槽,所述塑膠上層與所述塑膠下層固定。

24、通過采用上述方案,確保了絕緣件整個電池頂蓋結構的穩定性和可靠性,具有使電解液均勻擴散的功能以及及時釋放電池內部壓力的特性。

25、進一步地,所述塑膠下層的邊緣設置限位唇板,所述限位唇板用于與電池卷芯的外側壁抵接。

26、通過采用上述方案,可以使限位唇板內形成用于限位并固定電池卷芯的空間,可以將電池卷芯固定于電池殼體內的中央位置,避免電池卷芯觸碰電池殼體。

27、進一步地,所述塑膠上層與所述蓋板之間設置有熔合膠釘。

28、通過采用上述方案,熔合膠釘通過其強大的粘合力和機械強度,將塑膠上層和蓋板緊密地連接在一起。這種連接不僅提高了電池頂蓋的整體穩定性,還確保了電池在長時間使用過程中的可靠性,同時還兼顧了密封的作用及傳熱的作用。

29、進一步地,所述蓋板邊緣下側設置有內凹的密封臺階,所述密封臺階用于與電池殼體抵接固定。

30、通過采用上述方案,密封臺階的存在使得蓋板與電池殼體之間的接觸面積增大,從而提高了它們之間的密封性能,有效地防止外部的水分、灰塵和其他污染物進入電池內部,保護電池免受損害。

31、進一步地,所述電解液擴散槽內包括沿電解液過橋方向設置的至少兩層導流片,所述導流片具有相對靠近電解液過橋的第一端和相對遠離所述電解液過橋的第二端,所述導流片的第二端至少部分位于相鄰層中的所述導流片的下方,以使電解液由每個所述導流片的一端流向第二端后向下流動。

32、通過采用上述方案,分層設計有助于進一步細化電解液的流動路徑,從而實現更均勻的分布;具體為電解液在流過一層導流片后,能夠順利地流入下一層導流片的下方,從而實現電解液的垂直流動。

33、進一步地,所述密封蓋包括依次堆疊連接的沖壓極柱層、焊接層和鉚接層,所述焊接層的面積大于所述鉚接層的面積和沖壓極柱層的面積,所述鉚接層部分伸入所述第一孔,所述焊接層與所述蓋板抵接固定。

34、通過采用上述方案,確保密封蓋與蓋板或其他部件之間的牢固連接,同時配合鉚接層,使得密封蓋能夠在電池內部形成一個可靠的密封結構,防止外部的水分、灰塵和其他污染物進入電池,從而保護電池內部的電子元件和化學物質免受損害。

35、進一步地,所述鉚接層的側邊緣設置有錨定凸邊,所述第一孔的內側壁設置有沖壓錨定槽,所述錨定凸邊與所述沖壓錨定槽卡接。

36、通過采用上述方案,錨定凸邊的主要作用是提供額外的連接強度和穩定性,特別是在需要承受較大機械應力或振動的環境中。通過卡接的方式,錨定凸邊能夠有效地防止密封蓋在長期使用過程中松動或脫落;由于夠承受較大的機械應力和振動,因此可以確保電池在長期使用過程中的穩定性和安全性。

37、進一步地,所述第一孔內還設置有密封件,所述密封件包括一體連接的頂蓋和密封塊,所述密封塊用于與絕緣件中央的第二孔過盈連接。

38、通過采用上述方案,起到密封作用,防止外部污染物及氣體進入電池內部。此外,密封塊還具有一定的彈性,能夠適應電池在使用過程中可能產生的微小變形或振動。

39、一種電池,包括電池卷芯、電池殼體和電池頂蓋結構,所述電池卷芯具有抽氣孔,所述電池卷芯裝配于所述電池殼體內,所述蓋板的邊緣與所述電池殼體密封連接。

40、通過采用上述方案,該電池可實現注液和抽真空同時進行,注液效率提升一倍,同時解決了注液冒液、噴液的問題,避免了電解液殘留炸焊問題,整體的堆疊設計提高了成品一致性,提高手動實驗的良率。

41、綜上所述,本發明提供的一種電池頂蓋結構及具有其的電池具有如下技術效果:

42、1.由于電池頂蓋結構中注液口和抽氣孔是分開的,這使得在電池生產過程中,注液和抽氣操作可以獨立進行,互不干擾。這有助于簡化生產流程,減少操作時間,從而提高生產效率;

43、2.分開的注液口和抽氣孔有助于減少電解液在抽氣過程中的冒液、噴液現象。這不僅減少了電解液的浪費,還降低了清潔和處理成本,因為冒出的電解液會污染電池頂蓋及周邊區域,增加了額外的清理工作;

44、3.獨立的注液和抽氣系統有助于確保電解液均勻注入電池內部,避免電解液分布不均導致的電池性能問題。同時,減少電解液污染和浪費也有助于提高電池的整體質量和一致性;

45、4.通過優化電池頂蓋結構,可以減少電解液在電池生產過程中的泄露風險,從而降低電池在后續使用中的安全隱患。此外,獨立的抽氣孔還有助于在電池生產過程中及時排除內部氣體,防止電池內部壓力過大導致的安全問題。

- 還沒有人留言評論。精彩留言會獲得點贊!