中框及其制備方法和電子設備與流程

本技術涉及電子設備領域,具體涉及一種中框及其制備方法和電子設備。

背景技術:

1、鋁合金材料以其質量輕、比強度高、散熱性良好、表面氧化處理色澤亮麗等優點,目前仍是手機、平板電腦、筆記本電腦等電子產品外觀結構件的首選材質。1系鋁合金、3系鋁合金、5系鋁合金、6系鋁合金等系列鋁合金通常合金元素含量較低,具有優良的可加工性、抗腐蝕性、可焊接性及電鍍性,易于拋光且陽極氧化效果優良。與強度普遍更高的2系鋁合金、7系鋁合金相比,1系鋁合金、3系鋁合金、5系鋁合金以及6系鋁合金在陽極氧化處理后表面色澤方面擁有優勢。以7055、7075為代表的7系鋁合金為超高強鋁合金(al-zn-mg-cu系),其屈服強度可以達到500mpa以上,大約2倍于常規的6系鋁合金,因此結構減重方面的效果也遠優于強度較低的1系鋁合金、3系鋁合金、5系鋁合金以及6系鋁合金。作為電子產品中框材料,7系鋁合金具有重量輕且更不容易折彎、變形的優點,可有效提升產品可靠性。但是7系鋁合金,特別是超高強al-zn-mg-cu系合金的合金元素含量普遍較高,各組成成分難以避免的會分布不均形成偏析,同時第二相粒子的形態、尺寸、分布也存在較大差異,這些都會導致7系鋁合金陽極氧化后外觀效果和陽極氧化膜可靠性不如6系鋁合金。

2、而消費電子產品的不斷升級換代和推陳出新對鋁合金的綜合性能提出了更高的要求。一方面智能手機、平板電腦、筆記本電腦等消費電子產品的中框需要具備較高的強度,從而能夠有效保護玻璃面板;另一方面產品要在外觀設計、亮度、色彩等諸多方面滿足消費者的高標準要求。然而,強度和外觀在一定程度上是矛盾的,如果全部采用高強度7系鋁合金,產品的美觀性會受一定影響;如果全部采用5系鋁合金、6系鋁合金,產品的強度又達不到高強度的需求。因此,目前還缺少一種兼具高強度和高美觀性能的中框。

技術實現思路

1、本技術提供了一種中框及其制備方法和電子設備,以提高電子設備的中框的強度以及美觀度。

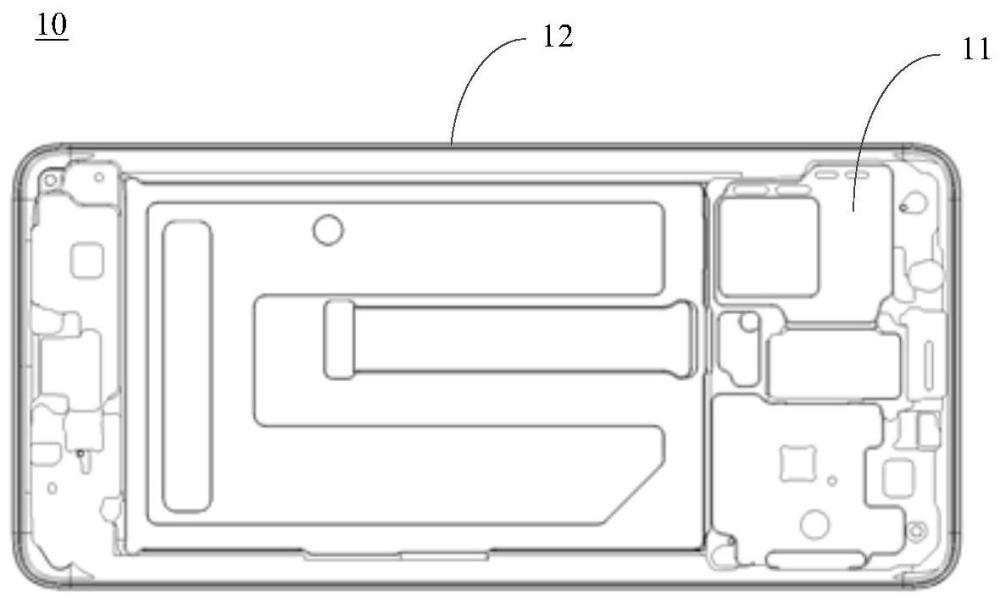

2、第一方面,本技術提供一種電子設備的中框。該中框包括中板和沿所述中板的周側設置的邊框,所述中板為高強度7系鋁合金,所述邊框包括外觀層,所述外觀層為5系鋁合金或可陽極氧化的其屈服強度小于所述中板屈服強度的7系鋁合金。

3、本技術提供的中框,中板為7系鋁合金,可為中框提供高強度支撐,其強度可達到600mpa以上。邊框的外觀層為5系鋁合金或可陽極氧化的強度小于所述中板強度的7系鋁合金。由于5系鋁合金或可陽極氧化的強度小于所述中板強度的7系鋁合金的陽極氧化效果更佳,因此,利用5系鋁合金或可陽極氧化的強度小于所述中板強度的7系鋁合金作為邊框的外觀層可為中框提供亮度、色彩等外觀效果更好的陽極氧化層。

4、在一種可選的實現方式中,以重量百分比計,形成所述中板的7系鋁合金的合金成分包括:zn8.5~10.5%,mg?2.0~3.0%,cu?1.0~2.2%,ti?0~0.06,zr?0.06~0.5%,re0~0.2%,fe≤0.05%,si≤0.05%,不可避免的雜質,任意一種雜質的含量≤0.05%,所述雜質的總量≤0.15%,余量為al。該合金成分的7系鋁合金,自身具有較高的屈服強度,其屈服強度可達到600mpa以上,且可與外觀層的5系鋁合金或7系鋁合金形成高強度連接關系,進而提高整個中框的強度。

5、在一種可選的實現方式中,所述中板的屈服強度≥600mpa,延伸率≥5%。利用中板可提供高強度的中框。

6、在一種可選的實現方式中,所述外觀層為5052鋁合金或7003鋁合金。5052鋁合金或7003鋁合金可更便于與上述7系鋁合金通過擠壓復合的加工方式進行復合,兩者的加工工藝更為匹配,防止因材料的工藝不匹配造成邊框無法獲得好的陽極氧化層,致使中框無法滿足剛強度和高美觀度的需求。

7、在一種可選的實現方式中,所述外觀層為5052鋁合金。5052鋁合金可與7系鋁合金的熱處理工藝匹配度更高。在制備過程中,固溶熱處理溫度不會造成5052鋁合金中出現粗大的第二相顆粒,進而可保證后續的拋光和陽極氧化處理的效果會更好。

8、在一種可選的實現方式中,所述邊框還包括基體,所述外觀層設于所述基體的外表面。邊框可包括兩層結構,一層為基體,另一層為外觀層。基體可與中板用同種材料一體加工形成,如基體可為7系鋁合金,以為邊框提供高強度支撐,提高邊框的抗摔能力。

9、在一種可選的實現方式中,所述基體與所述外觀層為一體連接結構。基體和外觀層利用不同材料一體加工成型,形成一體連接結構,可進一步提高邊框的強度,提高其耐摔性能,并且可方便加工制造。

10、在一種可選的實現方式中,所述邊框的厚度為0.1~2.0mm。邊框的厚度過薄,會影響拋光效果,進而影響中框的陽極氧化效果和外觀。邊框的厚度過厚,會影響電子設備的尺寸和精致度。

11、在一種可選的實現方式中,所述外觀層的最大厚度值與所述外觀層的最小厚度值差值小于等于0.1mm,以保證外觀層在中框各處的厚度較為均勻。

12、在一種可選的實現方式中,所述中框在邊角處設有圓角,所述圓角的半徑為1~20mm。

13、本技術實施例的中框的制備方法,包括:將擠壓坯料置于擠壓機內進行反向擠壓獲得鋁合金復合型材,對所述鋁合金復合型材進行固溶和時效熱處理后進行機加工,獲得所述中框;其中,所述擠壓坯料包括外層合金和內層合金,所述外層合金的強度小于所述內層合金的強度;所述反向擠壓過程中,所述擠壓坯料的溫度340~380℃,擠壓溫度360~400℃,擠壓速度0.5~3mm/min,擠壓比10~20。

14、第二方面,本技術提供一種中框的制備方法,該制備方法包括:

15、將擠壓坯料置于擠壓機內進行反向擠壓獲得鋁合金復合型材,其中,所述擠壓坯料包括外層合金和內層合金,所述內層合金為7系鋁合金,所述外層合金為5系鋁合金或可陽極氧化的且屈服強度小于所述中板屈服強度的7系鋁合金;

16、對所述鋁合金復合型材進行固溶和時效熱處理后進行機加工,獲得所述中框;所述中框包括中板和沿所述中板的周側設置的邊框,所述內層合金形成所述中板以及可選的邊框的基體,所述外層合金形成所述邊框的外觀層。

17、利用本技術的制備方法獲得中框可獲得與本技術第一方面的中框相同的特性,在此不再重復贅述。其中,本技術的制備方法,通過反向擠壓制備形成復合型材,反向擠壓過程中,擠壓軸相對運動方向與合金材料的流動方向相反,由于反向擠壓時擠壓筒內壁和擠壓坯料間無相對運動、無摩擦,可使合金材料變形更加均勻,從而可使得到的鋁合金復合型材具有厚度更均勻的包覆層。

18、在一種可選的實現方式中,所述反向擠壓過程中,所述擠壓坯料的溫度340~380℃,擠壓溫度360~400℃,擠壓速度0.5~3mm/min,擠壓比10~20。擠壓坯料的溫度以及擠壓溫度過低,無法實現擠壓;過高,會造成擠壓鋁合金復合型材的晶粒粗化,進而降低鋁合金的強度。擠壓速度過慢,不利于效率的提升;擠壓速度過快,容易造成鋁合金復合型材的邊角發生開裂,進而影響鋁合金復合型材成材率甚至使得擠壓型材完全報廢。擠壓比過大,不易加工且鋁合金復合型材的表面易發生開裂。擠壓比過小,鋁合金的強度較低且復合型材內層合金與外層合金之間的結合力較小,不利于中框強度的提高。因此,通過采用上述擠壓工藝,可使外層合金和內層合金之間形成穩固的連接界面,提高外層合金和內層合金之間的連接強度,同時使獲得鋁合金復合型材的晶粒尺寸和金相組織滿足要求,達到提高鋁合金復合型材強度的目的。由此,本技術的上擠壓過程可達到表層合金不脫落,合金界面結合良好,產品成材率高的目的。

19、在一種可選的實現方式中,所述擠壓坯料包括由外層合金形成的筒體和由內層合金形成的芯柱,所述筒體包括筒底和筒壁,所述芯柱插設于所述筒體內且與所述筒體的筒壁過盈配合連接,所述筒底靠近所述擠壓機的擠壓軸一側設置。該擠壓坯料中,芯柱和筒壁完全抵接。筒體與芯柱連接的結構,可在反向擠壓過程中實現擠壓型材四周包覆層的均勻形成,并且,筒體的筒底需要與筒壁固定連接,以保證能夠形成具有完整包覆層的鋁合金復合型材。

20、在一種可選的實現方式中,所述筒底設有排氣孔。通過設置排氣孔,可減少鋁合金復合型材中的氣孔缺陷,提高鋁合金復合型材的成型質量。

21、在一種可選的實現方式中,所述筒體和所述芯柱通過熱裝進行裝配。例如,對筒體加熱至200~350℃后與芯柱進行熱裝。

22、第三方面,本技術提供一種電子設備,該電子設備包括本技術第一方面以及各可能實現方式的中框。

23、上述第二方面可以達到的技術效果,可以參照上述第一方面中的相應效果描述,這里不再重復贅述。

24、其中,本技術上述各可能實現方式中的數據,例如中板的強度、邊框的厚度等數據,在測量時,工程測量誤差范圍內的數值均應理解為在本技術所限定的范圍內。

- 還沒有人留言評論。精彩留言會獲得點贊!