一種新型復(fù)配乳化粘合劑及其制備方法和應(yīng)用與流程

本發(fā)明屬于食品添加劑,具體涉及一種新型復(fù)配乳化粘合劑及其制備方法和應(yīng)用。

背景技術(shù):

1、目前,我國(guó)已經(jīng)成為世界上肉類消費(fèi)的第一大國(guó),然而,在肉制品加工過(guò)程中,大量的碎肉或者剔骨肉無(wú)法被完全利用。在提倡資源利用最大化的氛圍下,可通過(guò)肉類重組技術(shù),把這些低附加值的碎肉或者剔骨肉利用起來(lái)。目前常用的碎肉重組,大多是采用谷氨酰胺轉(zhuǎn)氨酶,利用其作用于肌肉蛋白質(zhì)中形成交聯(lián)結(jié)構(gòu)這一特性對(duì)碎肉進(jìn)行重組粘合,但是由于谷氨酰胺轉(zhuǎn)氨酶作為主要成分的粘合劑價(jià)格較高、反應(yīng)作用時(shí)間較長(zhǎng),而且谷氨酰胺轉(zhuǎn)氨酶不能作用于脂肪上,無(wú)法將肥肉粘合起來(lái),都會(huì)限制了其在碎肉重組產(chǎn)品生產(chǎn)中的廣泛使用。

2、專利cn?103340423?a?公開(kāi)了一碎肉粘合劑及其在重組肉中的使用方法,該重組肉制作過(guò)程中使用的粘合劑,含有海藻酸鈉、碳酸鈣、葡萄糖酸-δ-內(nèi)酯、焦磷酸鈉、單脂肪酸甘油酯、卡拉膠等多種食品添加劑,而且粘合劑使用時(shí)需要先用水溶解,反應(yīng)過(guò)程耗時(shí)6-12小時(shí),耗時(shí)較長(zhǎng)。因此,從人們健康和提高生產(chǎn)效率的角度來(lái)講,提供一種成分較少、作用時(shí)間短的新型復(fù)配乳化粘合劑,具有重要意義。

技術(shù)實(shí)現(xiàn)思路

1、針對(duì)現(xiàn)有技術(shù)中存在的問(wèn)題,本發(fā)明提供了一種新型復(fù)配乳化粘合劑,使用了新酶解技術(shù)制備的魚明膠及酪蛋白酸鈉復(fù)配體系,總體蛋白質(zhì)含量達(dá)到80%以上,且親水性好,成分簡(jiǎn)單、分散性強(qiáng),在肉類生產(chǎn)中能產(chǎn)生良好粘合效果,且在4℃下反應(yīng)時(shí)間僅需30分鐘。

2、第一方面,本發(fā)明提供了一種新型復(fù)配乳化粘合劑的制備方法,包括以下步驟:

3、s1、將魚肉洗凈、蒸煮、粉碎,加入水解蛋白酶和外切蛋白酶進(jìn)行水解、滅酶,得到酶解液;

4、s2、將酶解液ph調(diào)節(jié)至3.0以下,攪拌,靜置,析出蛋白沉淀物,棄酸水;

5、s3、向步驟s2的蛋白沉淀物中加入水,調(diào)節(jié)ph后,升溫至50~65℃提膠,提膠后過(guò)濾,得到魚明膠溶液;

6、s4、將酪蛋白酸鈉和步驟s3得到的魚明膠溶液混合,攪拌至完全溶解;

7、s5、然后進(jìn)行真空干燥、粉碎,制成混合蛋白粉;

8、s6、進(jìn)一步將混合蛋白粉與谷氨酰胺轉(zhuǎn)氨酶、麥芽糊精、三聚磷酸鈉混合,制備得到復(fù)配乳化粘合劑。

9、進(jìn)一步地,所述步驟s1中水解蛋白酶的添加量為2~3wt/%,外切蛋白酶的添加量為3~5wt/%。

10、進(jìn)一步地,所述步驟s1中水解蛋白酶為質(zhì)量比1:1~5的中性蛋白酶和木瓜蛋白酶的混合物。

11、進(jìn)一步地,所述步驟s1中外切蛋白酶為風(fēng)味酶。

12、進(jìn)一步地,所述步驟s1中水解的ph為7.5。

13、進(jìn)一步地,所述步驟s3中的ph為6.5。

14、進(jìn)一步地,所述步驟s4、s6中酪蛋白酸鈉、魚明膠、三聚磷酸鈉、麥芽糊精和谷氨酰胺轉(zhuǎn)氨酶的質(zhì)量比為20~25:55~60:3~8:10~15:1~5。

15、更進(jìn)一步地,所述步驟s4、s6中酪蛋白酸鈉、魚明膠、三聚磷酸鈉、麥芽糊精和谷氨酰胺轉(zhuǎn)氨酶的質(zhì)量比為20~25:55~60:5:15:2。

16、進(jìn)一步地,所述步驟s5中真空干燥步驟為:預(yù)冷至-30℃以下,然后抽真空至-0.1mpa,然后開(kāi)始加加熱,升溫至34℃直至物料完全干燥。

17、進(jìn)一步地,所述步驟s5中粉碎是采用錘式粉碎工藝,粉碎物料中60目以上物料不超過(guò)10%,60~100目物料不超過(guò)30%,小于100目物料不低于60%。

18、進(jìn)一步地,所述步驟s6中混合采用三維混粉機(jī)器。

19、第二方面,本發(fā)明提供了一種新型復(fù)配乳化粘合劑。

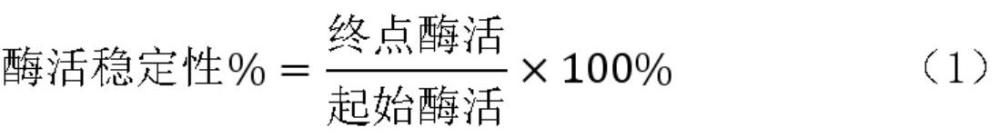

20、進(jìn)一步地,所述新型復(fù)配乳化粘合劑的酶活為60~100?μ/g。

21、第三方面,本發(fā)明提供了所述新型復(fù)配乳化粘合劑在肉類重組粘合過(guò)程中的應(yīng)用,包括但不限于在碎豬肉、碎牛肉、碎魚肉、碎雞肉、碎羊肉等肉類中的應(yīng)用。

22、本發(fā)明的魚明膠在制備中采用了酸解工藝,在ph<3.0的環(huán)境下可令蛋白質(zhì)沉降,分子量十萬(wàn)級(jí)的粗蛋白將進(jìn)一步分解成分子量1萬(wàn)以下的小分子蛋白質(zhì),雜質(zhì)溶解于酸性溶液中,此工藝方案能更有效提純魚明膠成分,提高魚明膠性能,令魚明膠的凍力≥200g(國(guó)標(biāo)要求為≥50g,此處為200g已明顯超于國(guó)標(biāo)標(biāo)準(zhǔn)),在此凍力指標(biāo)下,復(fù)配乳化粘合劑在使用過(guò)程中與水分混合時(shí)能具有強(qiáng)的持水力,彌補(bǔ)肉類在粘合成型過(guò)程中水分受壓溢出的缺陷,大幅減免了冷凍過(guò)程中冰晶的凝結(jié),改善因冰晶膨脹而導(dǎo)致的粘合縫開(kāi)裂問(wèn)題。

23、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果如下:

24、一般上,肉類行業(yè)中,使用乳化劑加工后的肉須在4℃的環(huán)境下維持反應(yīng)3小時(shí),然后才能推進(jìn)冷庫(kù)作冷藏,2~3小時(shí)為必不可少的酶反應(yīng)時(shí)間,而本發(fā)明制備的新型復(fù)配乳化粘合劑使用過(guò)程的反應(yīng)時(shí)間縮短至0.5h(4℃下),大幅降低反應(yīng)時(shí)間,極大地提高重組肉的工業(yè)生產(chǎn)效率。本發(fā)明制備的復(fù)配乳化粘合劑可以干粉形式添加,免除了預(yù)溶解操作,提高使用便利性,同時(shí)免除了因溶解不完全而導(dǎo)致肉制品加工失敗的風(fēng)險(xiǎn);本發(fā)明制備的新型復(fù)配乳化粘合劑提高了肉類粘合的抗拉扯力,平均抗拉扯力可達(dá)1.34n,相比現(xiàn)有技術(shù)提高至少0.42n以上;本發(fā)明制備的新型復(fù)配乳化粘合劑能將碎瘦肉與碎肥肉粘合在一起,反應(yīng)作用時(shí)間短,且該新型復(fù)配乳化粘合劑穩(wěn)定性好,在常溫下可以保存6~12個(gè)月,使用效果無(wú)明顯下降。

技術(shù)特征:

1.一種新型復(fù)配乳化粘合劑的制備方法,其特征在于,包括以下步驟:

2.根據(jù)權(quán)利要求1所述新型復(fù)配乳化粘合劑的制備方法,其特征在于,所述步驟s1中水解蛋白酶為質(zhì)量比1:1~5的中性蛋白酶和木瓜蛋白酶的混合物,所述外切蛋白酶為風(fēng)味酶。

3.根據(jù)權(quán)利要求1所述新型復(fù)配乳化粘合劑的制備方法,其特征在于,所述步驟s1中水解為用堿調(diào)節(jié)ph至7.5,所述步驟s3中的ph為6.5。

4.根據(jù)權(quán)利要求1所述新型復(fù)配乳化粘合劑的制備方法,其特征在于,所述步驟s4、s6中酪蛋白酸鈉、魚明膠、三聚磷酸鈉、麥芽糊精和谷氨酰胺轉(zhuǎn)氨酶的質(zhì)量比為20~25:55~60:3~8:10~15:1~5。

5.根據(jù)權(quán)利要求4所述新型復(fù)配乳化粘合劑的制備方法,其特征在于,所述步驟s4、s6中酪蛋白酸鈉、魚明膠、三聚磷酸鈉、麥芽糊精和谷氨酰胺轉(zhuǎn)氨酶的質(zhì)量比為20~25:55~60:5:15:2。

6.根據(jù)權(quán)利要求1所述新型復(fù)配乳化粘合劑的制備方法,其特征在于,所述步驟s5中真空干燥步驟為:預(yù)冷至-30℃以下,然后抽真空至-0.1mpa,然后開(kāi)始加熱,升溫至34℃直至物料完全干燥。

7.根據(jù)權(quán)利要求1所述新型復(fù)配乳化粘合劑的制備方法,其特征在于,所述步驟s5中粉碎是采用錘式粉碎工藝,粉碎至物料中60目以上物料不超過(guò)10%,60~100目物料不超過(guò)30%,小于100目物料不低于60%。

8.一種由權(quán)利要求1~7任一項(xiàng)所述制備方法得到的新型復(fù)配乳化粘合劑。

9.根據(jù)權(quán)利要求8所述的新型復(fù)配乳化粘合劑,其特征在于,所述新型復(fù)配乳化粘合劑的酶活為60~100?μ/g。

10.根據(jù)權(quán)利要求8~9任一項(xiàng)所述新型復(fù)配乳化粘合劑在肉類重組粘合過(guò)程中的應(yīng)用。

技術(shù)總結(jié)

本發(fā)明涉及一種新型復(fù)配乳化粘合劑及其制備方法和應(yīng)用,所述乳化粘合劑通過(guò)將魚肉進(jìn)行蛋白酶水解、酸解、提取的魚明膠,與酪蛋白酸鈉制成混合蛋白粉,進(jìn)一步與谷氨酰胺轉(zhuǎn)氨酶、麥芽糊精、三聚磷酸鈉混合制到復(fù)配乳化粘合劑,本發(fā)明制備的魚明膠純度高,凍力超過(guò)200g,具有強(qiáng)的持水力,改善重組肉粘合縫開(kāi)裂問(wèn)題。本發(fā)明制備的乳化粘合劑能將碎瘦肉與碎肥肉粘合在一起,重組肉的平均抗拉扯力可達(dá)1.34N,該新型復(fù)配乳化粘合劑使用時(shí)反應(yīng)快,穩(wěn)定性好,在常溫下可以保存6~12個(gè)月,酶活無(wú)明顯下降。

技術(shù)研發(fā)人員:李綺雯,容艷筠,伍劍聰,陳錫堂,談棟達(dá),吳仕立,黃楚瑩

受保護(hù)的技術(shù)使用者:廣東科隆生物科技有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!