基于3D打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法

本發(fā)明涉及基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,屬于增材制造。

背景技術(shù):

1、鋼管混凝土結(jié)構(gòu)具有自重輕、承載力高、延性好的優(yōu)點,在土木工程領(lǐng)域得到了廣泛應(yīng)用,成為大跨度橋梁、風(fēng)電基礎(chǔ)、輸電塔、高層建筑結(jié)構(gòu)中的關(guān)鍵承載構(gòu)件。

2、鋼管混凝土構(gòu)件在制備、施工、服役的過程中,不可避免地會產(chǎn)生各種類型的脫空缺陷,阻礙鋼-混界面處應(yīng)力的有效傳遞。脫空缺陷是指混凝土結(jié)構(gòu)內(nèi)部存在的空洞或空隙,這種缺陷通常由于混凝土澆筑、養(yǎng)護(hù)或使用過程中的問題導(dǎo)致。如施工期間,由于泵送混凝土無法振搗,在鋼-混界面產(chǎn)生離析和氣孔,形成界面斑狀脫空;在鋼管混凝土拱橋施工中,拱頂水平部位處,混凝土發(fā)生流動,易產(chǎn)生冠狀脫空;受混凝土制備工藝的限制,早期年代建造的、未采用自密實微膨脹混凝土的構(gòu)件,經(jīng)過長時間服役,混凝土內(nèi)部裂縫遍布,發(fā)育嚴(yán)重,尤其是老、舊大直徑鋼管混凝土構(gòu)件。并且,在長期的服役過程中,上述缺陷、裂縫不斷發(fā)展、劣化,嚴(yán)重降低結(jié)構(gòu)的承載力、剛度和延性,增加結(jié)構(gòu)在動載、腐蝕、高溫等條件下的損傷風(fēng)險,最終形成控制鋼管混凝土結(jié)構(gòu)體系舒適性、安全性的決定因素。

3、現(xiàn)有技術(shù)中,2023年廣西大學(xué)的覃成金發(fā)表了一篇碩士論文:鋼-混凝土組合結(jié)構(gòu)界面脫空缺陷無損檢測研究,采用合成孔徑聚焦成像技術(shù)(saft)和壓電陶瓷測試技術(shù)對鋼-混凝土組合結(jié)構(gòu)(鋼管混凝土結(jié)構(gòu)和鋼-混凝土組合板)界面脫空缺陷進(jìn)行無損、定量、直觀檢測。壓電陶瓷測試技術(shù)可大致判斷脫空缺陷的長度,而saft可識別缺陷的厚度,因此建議二者相結(jié)合用于鋼管混凝土以獲取脫空缺陷的全面特征。目前,針對帶脫空缺陷及裂縫的鋼管混凝土研究較少,采用的試驗構(gòu)件也是實驗室制作的完好構(gòu)件或是采用設(shè)置隔板、填充泡沫等措施簡要模擬部分缺陷的構(gòu)件,其試驗結(jié)果不能全面、細(xì)致地反映目前處于服役期的鋼管混凝土結(jié)構(gòu)真實性能。

4、如何定量判斷構(gòu)件內(nèi)缺陷及裂縫的位置、范圍、分布情況、反演并構(gòu)建出與真實構(gòu)件具有相同缺陷及裂縫參數(shù)的鋼管混凝土構(gòu)件并進(jìn)行承載性能試驗,是對現(xiàn)有老、舊鋼-混凝土組合結(jié)構(gòu)服役承載性能評估的重要條件。傳統(tǒng)做法是對現(xiàn)有處于服役期內(nèi)的鋼管混凝土構(gòu)件進(jìn)行鉆孔取芯,測試其結(jié)構(gòu)性能,但此種做法會對現(xiàn)有結(jié)構(gòu)造成一定損傷,并且,為了不進(jìn)一步降低服役結(jié)構(gòu)的性能,只能進(jìn)行小尺寸的局部取樣,因此,試驗結(jié)果并不能全面反映整個構(gòu)件或結(jié)構(gòu)。

技術(shù)實現(xiàn)思路

1、本發(fā)明提供一種基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其目的在于還原實際服役的鋼管混凝土構(gòu)件內(nèi)部脫空缺陷及裂縫,制作接近實際工程中的構(gòu)件。通過對其進(jìn)行不同加載條件下的試驗研究,全面、細(xì)致地反映目前處于服役期的鋼管混凝土結(jié)構(gòu)真實性能。

2、該方法利用超聲陣列無損檢測技術(shù),對實際工程中的老、舊鋼管混凝土缺陷及裂縫分布進(jìn)行檢測,并通過三維逆向重構(gòu)技術(shù)實現(xiàn)檢測數(shù)據(jù)的定量可視化,獲得各種脫空缺陷及混凝土內(nèi)部裂縫種類、尺度、分布的物理幾何特征,利用磁熱熔膠還原上述缺陷及裂縫。采用3d打印技術(shù)分別打印磁熱熔膠及混凝土,制作成相應(yīng)的縮尺或原型鋼管混凝土試驗構(gòu)件,并進(jìn)行相應(yīng)荷載工況下的構(gòu)件試驗,方便研究帶缺陷及裂縫的鋼管混凝土結(jié)構(gòu)力學(xué)性能并指導(dǎo)現(xiàn)有結(jié)構(gòu)的服役承載性能評估。

3、為達(dá)到上述目的,本發(fā)明提供了一種基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,具體包括:

4、步驟1,提取服役期內(nèi)的鋼管混凝土構(gòu)件的脫空缺陷以及裂縫的信息并生成圖像;

5、步驟2,利用三維逆向重構(gòu)技術(shù)將圖像轉(zhuǎn)換成三維數(shù)字模型;

6、步驟3,利用3d打印技術(shù),采用磁熱熔膠材料打印出三維數(shù)字模型中與裂縫外形一致的實體主骨架以及與脫空缺陷外形一致的空心副體;

7、步驟4,按照裂縫、脫空缺陷在三維數(shù)字模型中的分布位置,分別將實體主骨架、空心副體固定在鋼管內(nèi)部相應(yīng)位置;

8、步驟5,采用3d打印技術(shù)將混凝土填充至鋼管、實體主骨架以及空心副體之間的空隙內(nèi);

9、步驟6,待3d打印混凝土達(dá)到與現(xiàn)役構(gòu)件中混凝土強(qiáng)度按照相似比換算后的強(qiáng)度時,在鋼管外周施加交變磁場,熔化實體主骨架與空心副體,從而獲得帶有脫空缺陷以及裂縫的鋼管混凝土構(gòu)件。

10、進(jìn)一步地,所述提取服役期內(nèi)的鋼管混凝土構(gòu)件的脫空缺陷以及裂縫的信息并生成圖像具體為采用超聲波檢測儀,對實際工程結(jié)構(gòu)中鋼管混凝土構(gòu)件進(jìn)行超聲波無損檢測,測定鋼管混凝土構(gòu)件中缺陷最嚴(yán)重區(qū)域的波速變化規(guī)律,在無損條件下標(biāo)定各種缺陷在鋼管混凝土構(gòu)件中的存在位置和發(fā)育程度的相關(guān)信息。

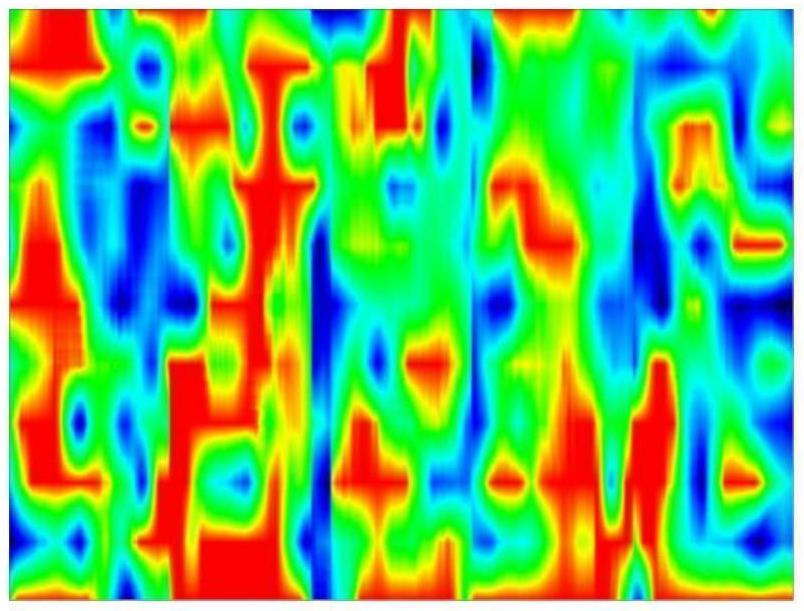

11、進(jìn)一步地,所述超聲波檢測儀利用超聲陣列無損檢測技術(shù),通過4×12個干點換能器陣列和控制單元激發(fā)并接收應(yīng)力波脈沖,采集數(shù)據(jù);超聲波檢測儀依據(jù)采集數(shù)據(jù)形成帶有缺陷及裂縫的混凝土構(gòu)件內(nèi)部的2d圖像。

12、進(jìn)一步地,所述2d圖像數(shù)據(jù)經(jīng)由3d可視化軟件處理后轉(zhuǎn)換成3d圖像模型;利用三維逆向重構(gòu)技術(shù),將3d超聲圖像轉(zhuǎn)換成能夠還原實際構(gòu)件中各種缺陷以及混凝土內(nèi)部裂縫等空間分布特征的數(shù)字模型。

13、進(jìn)一步地,所述在將2d圖像轉(zhuǎn)換成3d圖像之前需進(jìn)行降噪及二值化處理。

14、進(jìn)一步地,所述空心副體粘接在實體主骨架或鋼管內(nèi)壁上,實體主骨架通過定位組件固定在鋼管內(nèi)。

15、進(jìn)一步地,所述定位組件包括卡托、卡扣底座、限位滑塊和用于捆綁實體主骨架的鐵絲,限位滑塊安裝在卡扣底座上且在力的作用下能夠沿著卡扣底座滑動,卡托上設(shè)有穿線孔,卡托和卡扣底座沿著鋼管內(nèi)壁徑向間隔設(shè)置,鐵絲穿過穿線孔后固定在限位滑塊上。

16、進(jìn)一步地,所述卡扣底座包括底板和頂板,頂板位于底板上且頂板與底板垂直設(shè)置,頂板中部帶有若干個凹槽,限位滑塊上帶有與凹槽卡接配合的凸塊。

17、本發(fā)明公開基于3d打印與磁熱熔技術(shù)的帶缺陷及裂縫鋼管混凝土構(gòu)件的制造方法,其有益效果是與現(xiàn)有技術(shù)相比,可以較為精確地獲得接近實際工程中的、帶有缺陷和裂縫的鋼管混凝土構(gòu)件,為研究處于實際服役中的鋼管混凝土結(jié)構(gòu)的真實力學(xué)性能提供更加可靠的測試依據(jù)。具體的是本發(fā)明通過超聲波無損檢測精確地獲取缺陷信息,確保模擬3d數(shù)字模型的準(zhǔn)確性;運用3d打印技術(shù)的精準(zhǔn)成型和磁熱熔膠的特性還原缺陷及裂縫形狀和位置,實現(xiàn)真實模擬,使得打印出的鋼管混凝土構(gòu)件物性參數(shù)更接近真實構(gòu)件,在交變磁場的作用下,磁熱熔膠熔化,得到帶有脫空缺陷以及裂縫的鋼管混凝土構(gòu)件,為研究處于實際服役中的鋼管混凝土結(jié)構(gòu)的力學(xué)性能提供更加可靠的測試依據(jù),從而達(dá)到準(zhǔn)確模擬的效果。

技術(shù)特征:

1.基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其特征在于,具體包括:

2.根據(jù)權(quán)利要求1所述的基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其特征在于,提取服役期內(nèi)的鋼管混凝土構(gòu)件的脫空缺陷以及裂縫的信息并生成圖像具體為采用超聲波檢測儀,對實際工程結(jié)構(gòu)中鋼管混凝土構(gòu)件進(jìn)行超聲波無損檢測,測定鋼管混凝土構(gòu)件中缺陷最嚴(yán)重區(qū)域的波速變化規(guī)律,在無損條件下標(biāo)定各種缺陷在鋼管混凝土構(gòu)件中的存在位置和發(fā)育程度的相關(guān)信息。

3.根據(jù)權(quán)利要求2所述的基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其特征在于,超聲波檢測儀利用超聲陣列無損檢測技術(shù),通過4×12個干點換能器陣列和控制單元激發(fā)并接收應(yīng)力波脈沖,采集數(shù)據(jù);超聲波檢測儀依據(jù)采集數(shù)據(jù)形成帶有缺陷及裂縫的混凝土構(gòu)件內(nèi)部的2d圖像。

4.根據(jù)權(quán)利要求3所述的基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其特征在于,2d圖像數(shù)據(jù)經(jīng)由3d可視化軟件處理后轉(zhuǎn)換成3d圖像模型;利用三維逆向重構(gòu)技術(shù),將3d超聲圖像轉(zhuǎn)換成能夠還原實際構(gòu)件中各種缺陷以及混凝土內(nèi)部裂縫的三維數(shù)字模型。

5.根據(jù)權(quán)利要求4所述的基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其特征在于,在將2d圖像轉(zhuǎn)換成3d圖像之前需進(jìn)行降噪及二值化處理。

6.根據(jù)權(quán)利要求1所述的基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其特征在于,空心副體粘接在實體主骨架或鋼管內(nèi)壁上,實體主骨架通過定位組件固定在鋼管內(nèi)。

7.根據(jù)權(quán)利要求6所述的基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其特征在于,定位組件包括卡托(1)、卡扣底座、限位滑塊(6)和用于捆綁實體主骨架的鐵絲(8),限位滑塊(6)安裝在卡扣底座上且在力的作用下能夠沿著卡扣底座滑動,卡托(1)上設(shè)有穿線孔(2),卡托(1)和卡扣底座沿著鋼管內(nèi)壁徑向間隔設(shè)置,鐵絲(8)穿過穿線孔(2)后固定在限位滑塊(6)上。

8.根據(jù)權(quán)利要求1所述的基于3d打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,其特征在于,卡扣底座包括底板(3)和頂板(4),頂板(4)位于底板(3)上且頂板(4)與底板(3)垂直設(shè)置,頂板(4)中部帶有若干個凹槽(5),限位滑塊(6)上帶有與凹槽(5)卡接配合的凸塊(7)。

技術(shù)總結(jié)

本發(fā)明涉及基于3D打印與磁熱熔技術(shù)的帶有缺陷鋼管混凝土構(gòu)件的制造方法,屬于增材制造技術(shù)領(lǐng)域。具體包括:提取服役期內(nèi)的鋼管混凝土構(gòu)件的脫空缺陷以及裂縫的信息并生成圖像;將圖像轉(zhuǎn)換成三維數(shù)字模型;利用3D打印技術(shù),采用磁熱熔膠材料打印出實體主骨架與空心副體;分別將實體主骨架、空心副體固定在鋼管內(nèi)部相應(yīng)位置;將混凝土填充至鋼管內(nèi);待混凝土達(dá)到一定強(qiáng)度后在鋼管外周施加交變磁場,熔化實體主骨架與空心副體,從而獲得帶有脫空缺陷以及裂縫的鋼管混凝土構(gòu)件。其目的在于,還原實際服役的鋼管混凝土構(gòu)件內(nèi)部脫空缺陷及裂縫,制作接近實際工程中的構(gòu)件,反映目前處于服役期的鋼管混凝土結(jié)構(gòu)真實性能。

技術(shù)研發(fā)人員:陸征然,郭超,權(quán)長青,楊博

受保護(hù)的技術(shù)使用者:廣東石油化工學(xué)院

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!