廠房裝配式預制構件鋼筋直螺紋連接裝置及連接方法與流程

本技術涉及鋼筋連接的,尤其是涉及廠房裝配式預制構件鋼筋直螺紋連接裝置及連接方法。

背景技術:

1、目前,廠房在進行預制構件的裝配時,相對兩預制構件之間的鋼筋通常相對設置,而為了提高鋼筋之間的連接強度,會在相對的兩鋼筋之間配合連接裝置。

2、參照公開號為cn111206723a的中國專利文件,公開了一種裝配式建筑預制構件鋼筋連接結構及其連接方法,連接結構包括方形套筒、以及方形套筒相互遠離兩端均有設置的直螺紋套管與長方頭螺栓,鋼筋與連接結構連接時,長方頭螺栓通過注漿與方形套筒相對定位,直螺紋套管同時螺紋連接于鋼筋端部與長方頭螺栓的螺桿上。

3、其中,直螺紋套管先全部螺紋套設于長方頭螺栓上,靠近鋼筋的一端再從長方頭螺栓螺紋移動至鋼筋上,然而,在直螺紋套管即將套設至鋼筋時,易出現直螺紋套管的螺紋與鋼筋的螺紋偏差錯位的情況,使直螺紋套管無法順利旋入鋼筋,增加了施工難度。

技術實現思路

1、為了提高鋼筋連接的便捷性,本技術提供廠房裝配式預制構件鋼筋直螺紋連接裝置及連接方法。

2、第一方面,本技術提供廠房裝配式預制構件鋼筋直螺紋連接裝置,采用如下的技術方案:

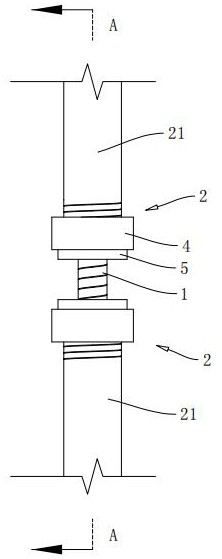

3、廠房裝配式預制構件鋼筋直螺紋連接裝置,包括:支撐桿以及連接組件,所述連接組件具有分別設置于所述支撐桿兩端的兩組,兩組所述連接組件分別連接兩構件中的鋼筋;每組所述連接組件均包括

4、調節環,螺紋套設于所述支撐桿上;

5、連接蓋,沿所述支撐桿軸向滑動套設于所述支撐桿上,能夠套設過所述調節環并螺紋套設于所述鋼筋外壁,以將所述調節環夾持于所述連接蓋與所述鋼筋之間;以及

6、鎖定座,螺紋套設于所述支撐桿上,相對于所述連接蓋背離所述調節環的一端;

7、其中,所述鋼筋端部同軸開設有供所述支撐桿伸入的容置腔。

8、通過采用上述技術方案,調節環、連接蓋以及鎖定座于支撐桿上依次設置,以能夠從支撐桿上快速拆裝更換,以便于連接組件的組裝以及型號尺寸配合。同時,連接裝置通過連接蓋與鋼筋螺紋連接,連接蓋滑移于支撐桿上,使得連接蓋與鋼筋螺紋連接時不受支撐桿上螺紋的限制,以提高連接裝置與鋼筋連接的便捷性。

9、可選的,其中一個構件的所述鋼筋于所述容置腔中設置有止轉座,所述止轉座截面呈多邊形,所述支撐桿端部具有用于套設所述止轉座的止轉槽。

10、通過采用上述技術方案,止轉座與止轉槽的配合以限制支撐桿相對鋼筋轉動,提高支撐桿的穩定性。

11、可選的,所述鋼筋于所述容置腔處的內徑大于所述支撐桿外徑并小于所述調節環外徑,且所述調節環外徑小于所述鋼筋外徑;

12、所述連接蓋包括連接套以及活動環,所述連接套形成貫通自身相對兩端且用于同軸螺紋套設所述鋼筋的螺紋腔;所述活動環移沿所述連接套徑向移動于所述連接套一端,同時所述活動環同軸套設于所述支撐桿外壁;所述鎖定座外周尺寸大于所述連接套內周尺寸。

13、通過采用上述技術方案,容置腔內徑大于支撐桿外徑,使得支撐桿能夠適應鋼筋之間的徑向偏差,進一步提高連接裝置連接鋼筋的便利性。

14、可選的,所述鎖定座與所述活動環之間具有形變環以及抵接環,所述形變環以及所述抵接環沿所述活動環向所述鎖定座方向依次分布,所述形變環與所述抵接環外徑均與所述連接套內徑一致,且所述形變環由能夠形變材料制成;

15、所述活動環朝向所述鎖定座一面具有多個凹槽,當所述鎖定座抵接于所述連接套端部時,所述鎖定座與所述活動環共同夾持所述形變環與所述抵接環,且所述形變環受到壓力使部分結構發生形變而嵌入所述凹槽中。

16、通過采用上述技術方案,形變環受壓時發生形變并嵌入凹槽中,以使得形變環對活動環進行定位,同時形變環與抵接環通過嵌入連接套內與連接套相對定位,從而使得活動環與連接套相對定位。

17、可選的,所述活動環靠近所述鎖定座的一端具有擠壓片,所述擠壓片同軸抵接所述支撐桿外壁并沿所述活動環周向間隔設置多個;每個所述擠壓片均包括沿遠離所述活動環方向依次設置的擠壓段與導向段,所述擠壓段均勻厚度,所述擠壓段遠離所述活動環的一端超出于所述連接套靠近所述鎖定座的一端;所述導向段與所述擠壓段接續,所述導向段厚度向遠離所述擠壓段方向逐漸減小;所述鎖定座抵接所述連接套端部時能夠擠壓所述擠壓片,使所述擠壓片發生形變而抱緊所述支撐桿。

18、通過采用上述技術方案,通過鎖定座的移動帶動擠壓片抱緊支撐桿,以實現活動環與支撐桿之間的相對固定,以提高連接套與支撐桿之間的穩定性。

19、可選的,所述鎖定座沿所述支撐桿軸向依次開設有同軸設置的擠壓槽以及螺紋槽,所述擠壓槽槽口尺寸大于所述螺紋槽槽口尺寸,所述鎖定座通過所述螺紋槽螺紋套設于所述支撐桿;且所述擠壓槽的口徑大于所述導向段的最小外徑并小于所述擠壓段外徑;

20、所述鎖定座向靠近所述連接套方向移動過程中,所述擠壓片經所述導向段導向進入所述擠壓槽中,使所述擠壓段受所述鎖定座擠壓而產生形變。

21、通過采用上述技術方案,鎖定座的擠壓槽在導向段的導向下對擠壓片進行擠壓,以使得擠壓片變形抱緊支撐桿。

22、可選的,所述鎖定座包括主體、推壓柱以及驅動環;所述主體包括沿靠近所述連接套方向依次設置的第一段與第二段,所述第一段螺紋套設于所述支撐桿外壁,所述第二段通過圍合腔圍合所述支撐桿以及所述擠壓片;

23、所述推壓柱具有多個并沿所述第二段周向間隔分布于所述第二段中,且所述推壓柱沿所述第二段徑向滑動穿設于所述第二段中;所述驅動環螺紋套設于所述第二段并與所述支撐桿同軸,所述驅動環具有與所述推壓柱遠離所述支撐桿一端相抵的斜切面,所述斜切面沿所述第二段徑向傾斜;所述驅動環于所述第二段上螺紋移動時能夠通過所述斜切面推動所述推壓柱向靠近所述支撐桿方向擠壓所述擠壓段,使所述擠壓段發生形變而抱緊所述支撐桿。

24、通過采用上述技術方案,鎖定座主體先螺紋移動至與連接套相抵的位置,使擠壓片進入圍合腔中,再通過螺紋移動驅動環帶動推壓柱擠壓擠壓片,以實現對擠壓片的擠壓。此種使擠壓片先進入鎖定座中再進行擠壓的方式,能夠使鎖定座先抵緊連接套,不易出現鎖定座與連接套之間抵接松散的情況。

25、可選的,所述第二段供所述驅動環螺紋移動的螺紋旋向與所述支撐桿螺紋旋向一致,且所述驅動環相對所述第二段向靠近連接套方向移動時,帶動所述斜切面推動所述推壓柱向靠近所述支撐桿方向移動。

26、通過采用上述技術方案,當驅動環向靠近活動環方向移動時,同時給予主體向擠壓連接套方向移動的趨勢,以輔助主體進一步抵緊連接套。

27、第二方面,本技術提供廠房裝配式預制構件鋼筋直螺紋連接方法,采用如下的技術方案:

28、廠房裝配式預制構件鋼筋直螺紋連接方法,包括以下步驟:

29、步驟一:先將第一構件吊裝到位,再將支撐桿一端的連接組件連接至第一構件鋼筋的端部,具體為,先將支撐桿抵入容置腔中,再將調節環螺紋移動至與鋼筋端部相抵,之后將連接蓋螺紋套設至鋼筋上,使調節環抵接于鋼筋以及連接蓋之間,再將鎖定座螺紋移動至與連接蓋相抵;

30、步驟二:將第二構件吊裝到位,使支撐桿另一端伸入第二構件的容置腔中,再將支撐桿另一端的連接組件與第二構件的鋼筋相連。

31、可選的,在步驟二中,對第二構件進行吊裝之前,先將各個支撐桿另一端連接組件中的調節環螺紋移動至同一水平位置,第二構件吊裝時,第二構件的鋼筋端部抵接于調節環,使第二構件吊裝完成后,第一構件與第二構件之間具有預留縫;

32、還包括步驟三:向預留縫中注入防水密封膠。

33、通過采用上述技術方案,通過將個調節環螺紋移動至同一水平位置,以能夠對第二構件的下放位置進行指導,使第一構件與第二構件之間留出預留縫,且能夠提高第二構件吊裝到位的效率。

34、綜上所述,本技術包括以下至少一種有益效果:

35、1.通過連接蓋和支撐桿的滑動使得連接蓋與鋼筋的連接更靈活便利,且通過支撐桿、調節環、連接蓋和鎖定座的靈活配合,能夠提高更換連接裝置中零部件的便利性,適應不同尺寸的鋼筋;

36、2.通過設置容置腔的齒輪以及活動環與連接套的相對滑動,使得支撐桿能夠適應相連兩鋼筋之間的徑向偏差,提高連接裝置的適應性。

- 還沒有人留言評論。精彩留言會獲得點贊!