一種碳纖維的制備方法及碳纖維與流程

本公開涉及碳纖維,特別涉及一種碳纖維的制備方法及碳纖維。

背景技術(shù):

1、碳纖維預(yù)氧化是碳纖維生產(chǎn)過程中的一個(gè)關(guān)鍵步驟,預(yù)氧化的目的在于通過化學(xué)改性來穩(wěn)定碳纖維結(jié)構(gòu),使其能夠承受后續(xù)碳化過程中的高溫而不分解和融化。因此預(yù)氧化工藝條件的控制對(duì)預(yù)氧化程度及碳纖維內(nèi)部結(jié)構(gòu)起到至關(guān)重要的作用。碳纖維規(guī)模化制備過程中,預(yù)氧化程度過低,預(yù)氧化不足,形成的穩(wěn)定結(jié)構(gòu)少,無法承受后續(xù)的低溫及高溫碳化過程,影響碳纖維性能;預(yù)氧化程度過高,過預(yù)氧化,在碳化過程中氧以小分子形式逸走,形成碳纖維內(nèi)缺陷,影響碳纖維性能。因此,在碳纖維制備過程中對(duì)預(yù)氧化程度的控制至關(guān)重要。

技術(shù)實(shí)現(xiàn)思路

1、為解決相關(guān)技術(shù)中存在的問題,本公開提供了一種碳纖維的制備方法及碳纖維。

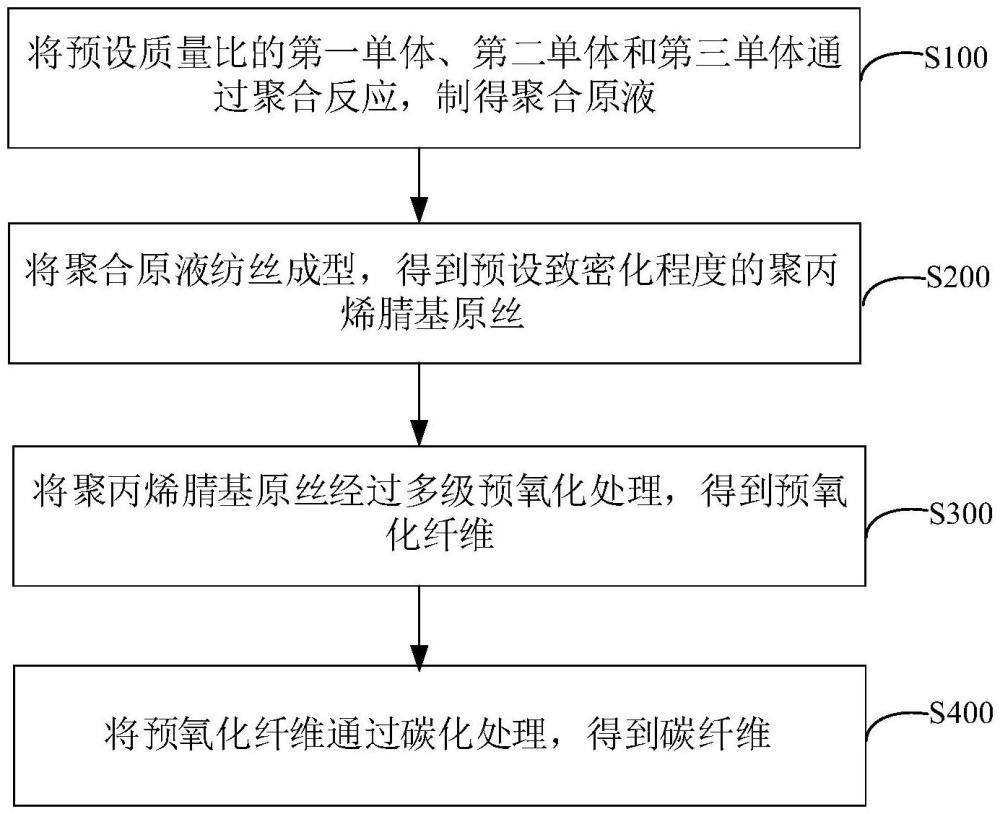

2、根據(jù)本公開實(shí)施例的第一方面,提供一種碳纖維的制備方法,所述制備方法包括:

3、將預(yù)設(shè)質(zhì)量比的第一單體、第二單體和第三單體通過聚合反應(yīng),制得聚合原液;

4、將所述聚合原液紡絲成型,得到預(yù)設(shè)致密化程度的聚丙烯腈基原絲;

5、將所述聚丙烯腈基原絲經(jīng)過多級(jí)預(yù)氧化處理,得到預(yù)氧化纖維;

6、將所述預(yù)氧化纖維通過碳化處理,得到所述碳纖維。

7、本公開的一些實(shí)施例中,所述將預(yù)設(shè)質(zhì)量比的第一單體、第二單體和第三單體通過聚合反應(yīng),制得聚合原液,包括:

8、將質(zhì)量百分比為97.0%-99.8%的所述第一單體、0.1%-1.5%的所述第二單體和0.1%-1.5%的所述第三單體進(jìn)行聚合反應(yīng),制得所述聚合原液;

9、其中,所述第一單體包括丙烯腈,所述第二單體包括衣康酸,所述第三單體包括乙烯類不飽和酯類。

10、本公開的一些實(shí)施例中,所述將所述聚丙烯腈基原絲經(jīng)過多級(jí)預(yù)氧化處理,得到預(yù)氧化纖維,包括:

11、將所述聚丙烯腈基原絲在氧氣和氮?dú)獾幕旌蠚夥罩校?00-235℃的溫度下,進(jìn)行30-50分鐘熱處理,以完成第一級(jí)預(yù)氧化處理;其中,牽伸比設(shè)置為0.9000-0.9500;

12、將經(jīng)過第一級(jí)預(yù)氧化處理后的聚丙烯腈基原絲在空氣氣氛中,于260-270℃的溫度下進(jìn)行熱處理,以完成第二級(jí)預(yù)氧化處理;

13、將經(jīng)過第二級(jí)預(yù)氧化處理后的聚丙烯腈基原絲在空氣氣氛中,于270-280℃的溫度下進(jìn)行熱處理,以完成第三級(jí)預(yù)氧化處理,得到所述預(yù)氧化纖維;

14、其中,所述第二級(jí)預(yù)氧化處理、第三級(jí)預(yù)氧化處理的總時(shí)長(zhǎng)為58-98分鐘。

15、本公開的一些實(shí)施例中,所述預(yù)氧化纖維的火焰收縮率為72%-85%。

16、本公開的一些實(shí)施例中,所述預(yù)氧化纖維的體密度為1.3510-1.3570g/cm3;所述預(yù)氧化纖維中的皮芯結(jié)構(gòu)的芯部直徑占所述預(yù)氧化纖維的纖維直徑的比率為9.7%-11.2%。

17、本公開的一些實(shí)施例中,所述第二級(jí)預(yù)氧化處理和第三級(jí)預(yù)氧化處理的時(shí)長(zhǎng)比為1:1.0-1.5。

18、本公開的一些實(shí)施例中,所述氧氣和氮?dú)獾幕旌蠚夥罩校鲅鯕獾捏w積占比為20%-60%。

19、本公開的一些實(shí)施例中,所述將所述聚合原液紡絲成型,得到預(yù)設(shè)致密化程度的聚丙烯腈基原絲,包括:

20、將所述聚合原液紡絲成型,并將烘干壓力設(shè)置為0.3-1.0mpa,得到預(yù)設(shè)致密化程度為δl=40-50的聚丙烯腈基原絲。

21、本公開的一些實(shí)施例中,所述將所述預(yù)氧化纖維通過碳化處理,得到所述碳纖維,包括:

22、在惰性氣氛下,將所述預(yù)氧化纖維依次在第一預(yù)設(shè)溫度和第二預(yù)設(shè)溫度下進(jìn)行碳化處理,得到所述碳纖維;

23、所述第一預(yù)設(shè)溫度為300-800℃,所述第二預(yù)設(shè)溫度為1200-1600℃。

24、根據(jù)本公開實(shí)施例的第二方面,提供一種碳纖維,所述碳纖維根據(jù)上述的碳纖維的制備方法制備而成。

25、本公開的有益效果包括但不限于:本公開所提供的碳纖維的制備方法,通過聚合反應(yīng)制得聚合原液,并將聚合原液紡絲成型得到聚丙烯腈基原絲,該聚丙烯腈基原絲具有預(yù)設(shè)的致密化程度,因此有利于控制后續(xù)的預(yù)氧化處理過程中氧元素在聚丙烯腈原絲中的滲透性,從而控制預(yù)氧化處理時(shí)預(yù)氧化纖維的預(yù)氧化程度,從而保證所制備的碳纖維的力學(xué)性能,避免預(yù)氧化處理階段預(yù)氧化程度的失控而導(dǎo)致的所制備碳纖維的內(nèi)部產(chǎn)生缺陷及力學(xué)性能降低。

26、應(yīng)當(dāng)理解的是,以上的一般描述和后文的細(xì)節(jié)描述僅是示例性和解釋性的,并不能限制本公開。

技術(shù)特征:

1.一種碳纖維的制備方法,其特征在于,所述制備方法包括:

2.根據(jù)權(quán)利要求1所述的碳纖維的制備方法,其特征在于,所述將預(yù)設(shè)質(zhì)量比的第一單體、第二單體和第三單體通過聚合反應(yīng),制得聚合原液,包括:

3.根據(jù)權(quán)利要求1所述的碳纖維的制備方法,其特征在于,所述將所述聚丙烯腈基原絲經(jīng)過多級(jí)預(yù)氧化處理,得到預(yù)氧化纖維,包括:

4.根據(jù)權(quán)利要求1或3所述的碳纖維的制備方法,其特征在于,所述預(yù)氧化纖維的火焰收縮率為72%-85%。

5.根據(jù)權(quán)利要求1或3所述的碳纖維的制備方法,其特征在于,所述預(yù)氧化纖維的體密度為1.3510-1.3570g/cm3;所述預(yù)氧化纖維中的皮芯結(jié)構(gòu)的芯部直徑占所述預(yù)氧化纖維的纖維直徑的比率為9.7%-11.2%。

6.根據(jù)權(quán)利要求3所述的碳纖維的制備方法,其特征在于,所述第二級(jí)預(yù)氧化處理和第三級(jí)預(yù)氧化處理的時(shí)長(zhǎng)比為1:1.0-1.5。

7.根據(jù)權(quán)利要求3所述的碳纖維的制備方法,其特征在于,所述氧氣和氮?dú)獾幕旌蠚夥罩校鲅鯕獾捏w積占比為20%-60%。

8.根據(jù)權(quán)利要求1所述的碳纖維的制備方法,其特征在于,所述將所述聚合原液紡絲成型,得到預(yù)設(shè)致密化程度的聚丙烯腈基原絲,包括:

9.根據(jù)權(quán)利要求1所述的碳纖維的制備方法,其特征在于,所述將所述預(yù)氧化纖維通過碳化處理,得到所述碳纖維,包括:

10.一種碳纖維,其特征在于,所述碳纖維根據(jù)權(quán)利要求1-9任一所述的碳纖維的制備方法制備而成。

技術(shù)總結(jié)

本公開提供了一種碳纖維的制備方法及碳纖維。碳纖維的制備方法包括:將預(yù)設(shè)質(zhì)量比的第一單體、第二單體和第三單體通過聚合反應(yīng),制得聚合原液;將聚合原液紡絲成型,得到預(yù)設(shè)致密化程度的聚丙烯腈基原絲;將聚丙烯腈基原絲經(jīng)過多級(jí)預(yù)氧化處理,得到預(yù)氧化纖維;將預(yù)氧化纖維通過碳化處理,得到碳纖維。本公開所提供的碳纖維的制備方法,通過聚合反應(yīng)制得聚合原液,并將聚合原液紡絲成型得到聚丙烯腈基原絲,該聚丙烯腈基原絲具有預(yù)設(shè)的致密化程度,因此有利于控制后續(xù)的預(yù)氧化處理過程中氧元素在聚丙烯腈原絲中的滲透性,從而控制預(yù)氧化處理時(shí)預(yù)氧化纖維的預(yù)氧化程度,從而保證所制備的碳纖維的力學(xué)性能。

技術(shù)研發(fā)人員:趙茜,祁發(fā)強(qiáng),解邦龍,王龍,李棟業(yè)

受保護(hù)的技術(shù)使用者:中復(fù)神鷹碳纖維西寧有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!