一種左右擺臂支架加強板沖壓系統及控制方法與流程

本發明涉及汽車生產加工,尤其是一種左右擺臂支架加強板沖壓系統及控制方法。

背景技術:

1、在汽車制造領域,擺臂支架作為連接車輪和車身的重要組件之一,其強度和穩定性直接影響到車輛的行駛安全與操控性能。左右擺臂支架的設計不僅要考慮到承受車輛在行駛過程中產生的各種力,還要確保在各種路況下的可靠性和耐久性。為了提升擺臂支架的機械性能,通常會在其關鍵部位添加加強板,以增加其抗彎能力和抗扭剛度。加強板的設計與制造工藝直接影響到擺臂支架的整體性能,尤其是其在極端條件下的表現。

2、汽車懸掛系統中的左右擺臂支架是保證車輛行駛平穩性和操控性的重要部件。為了提高擺臂支架的強度和耐久性,通常會在其關鍵部位安裝加強板。這些加強板不僅可以提高擺臂支架的整體剛性,還能有效分散應力,延長使用壽命。加強板的設計與制造需要綜合考慮材料性能、加工工藝以及最終的應用環境等因素。

3、加強板主要通過沖壓成型工藝生產。近年來,左右擺臂支架加強板沖壓工藝設計和模具結構設計的方案較多,每一套沖壓系統沖壓出的沖壓件的質量、精度都不一樣,材料的利用率也不一樣,而且模具的壽命也各不一樣。現有技術左右擺臂支架加強板沖壓系統存在工序設計不合理,模具結構復雜,模具工序多,沖壓件質量差,精度低的缺點。

技術實現思路

1、為解決現有技術左右擺臂支架加強板沖壓系統存在工序設計不合理,模具結構復雜,模具工序多,沖壓件質量差,精度低的技術問題。

2、本發明提供一種左右擺臂支架加強板沖壓系統及控制方法。其中一種左右擺臂支架加強板沖壓系統,包括模基板、上模總成和下模總成,按照沖壓工序設置于上模總成和下模總成之間的沖壓模具,上模板的頂部設有電動氣缸,其特征在于:包括控制模塊,控制模塊用于控制左右擺臂支架加強板沖壓成型的過程,包括在線采集單元、可編程控制器、上位機和人機交互設備;在線采集單元,用于檢測左右擺臂支架加強板的厚度和所受的壓力,包括設置于下模總成的壓力傳感器和位移傳感器;可編程控制器與線采集單元電連接,電動氣缸連接有控制電路,可編程控制器與控制電路連接,控制電路檢測到電動氣缸下壓時發出施加壓力觸發信號,可編程控制器用于接受并處理在線采集單元輸出的弱電信號、接收施加壓力觸發信號,分析在線采集單元輸出的弱電信號,對異常數據具有報警輸出功能;上位機,包括組態軟件,與可編程控制器連接,用于對左右擺臂支架加強板成型過程的集中監控、狀態顯示、sql數據庫創建、數據存儲與管理;人機交互設備與上位機相連接,用于用戶對左右擺臂支架加強板成型信息進行準確追溯、實時查看、操作和管理。

3、一種左右擺臂支架加強板沖壓系統的控制方法,具體包括如下步:

4、步驟1,在左右擺臂支架加強板生產前,上位機組態軟件運行系統開始運行,用戶通過人機交互設備在線設置左右擺臂支架加強板生產與設計信息,生產與設計信息包括產品代號、尺寸、生產機位、成型壓力f'、左右擺臂支架加強板厚度t'、對比厚度△t'、壓力和厚度的允許偏差范圍δf'和δt'、施加壓力的持續時間t,添加記錄至“產品目錄表”,同時系統自動創建屬于該產品的“生產數據記錄表”,確保每一個左右擺臂支架加強板擁有唯一的生產數據記錄表,用于實時查看、追溯左右擺臂支架加強板生產過程狀態;

5、步驟2,在線采集單元實時采集左右擺臂支架加強板的厚度和所受壓力,并將厚度和壓力的弱電檢測信號通過rs485總線通訊傳輸至可編程控制器,可編程控制器處理弱電檢測信號并產生施加壓力的完成信號;

6、步驟3,上位機組態軟件根據左右擺臂支架加強板成型過程中施加壓力的完成信號,自動向該左右擺臂支架加強板的“生產數據記錄表”中插入一條生產信息,生產信息包括當前成型施加壓力開始與結束時間、左右擺臂支架加強板所受壓力、左右擺臂支架加強板厚度、左右擺臂支架加強板對比厚度、是否有報警和施加壓力次數,同時,可實時顯示、查詢所有運行設備上左右擺臂支架加強板成型狀態,提供用戶快速追溯生產過程與信息導出功能。

7、優選的,可編程控制器處理與控制的具體過程為:

8、步驟2.1,在左右擺臂支架加強板成型前,不添加原材料進行一次施加壓力過程,可編程控制器采集施加壓力觸發信號并從零開始計時,當計時時間t達到設定的壓力持續時間t'時,記錄當前厚度t0,且t0為初始成型基準厚度;

9、步驟2.2,添加原材料到沖壓模具之間,施壓,可編程控制器采集施加壓力觸發信號,開始壓力保持計時t,左右擺臂支架加強板開始成型,當實時壓力值每秒波動范圍小于100kg時,記錄當前壓力保持計時時間為t1,在t1≤t≤t'時間內,記錄測量壓力fij、厚度tij,i為左右擺臂支架加強板當前厚度,j為第i毫米在t1≤t≤t'時間內記錄的次數,當t=t'時輸出本次施加壓力完成信號;當t<t'而施加壓力觸發信號已消失,輸出本次施加壓力異常結束信號;

10、步驟2.3,計算當前左右擺臂支架加強板的厚度ti、對比厚度△ti、左右擺臂支架加強板所受壓力fi:

11、;

12、;

13、;

14、其中:j≤n,n≧5,n為當前厚度數據記錄總次數;

15、步驟2.4,計算實際左右擺臂支架加強板對比厚度、所受壓力與設定工藝參數的偏差量δt、δf:δt=|δti-δt'|,δf=|fi-f'|;其中δt'是指對比厚度,f'是指成型壓力;

16、步驟2.5,比較壓力、厚度實際偏差量δf、δt與其允許偏差量δf'、δt’,若超出范圍,可編程控制器自動輸出報警信號,預警左右擺臂支架加強板的質量問題;

17、步驟2.6,可編程控制器將所有左右擺臂支架加強板的生產與設計信息通過總線通訊實時傳輸至上位機組態軟件;

18、步2.7,當實際左右擺臂支架加強板厚度ti未達到設定左右擺臂支架加強板t時,左右擺臂支架加強板當前厚度i=i+1,重復步2.2~2.6;否則,可編程控制器向驅動模塊及上位機輸出左右擺臂支架加強板成型完成信號,準備下樣。

19、優選的,可編程控制器中含有可完成上述步驟2.1~2.6的軟件程序。

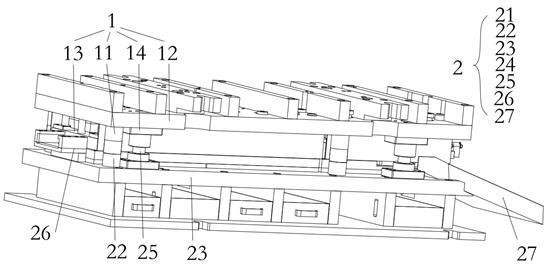

20、優選的,沖壓模具包括沖孔模組、內切邊模組、外切邊模組、整形模組和分離模組;沖孔模組用于沖出定位孔,包括設于上模總成的沖孔凸模和設于相下模總成的沖孔凹模,沖孔凸模和沖孔凹模對應設置;內切邊模組用于沖壓出沖壓件的內側輪廓,包括設于上模總成的第一內切邊凸模和第二內切邊凸模,以及設于相下模總成的第一內切邊凹模和第二內切邊凹模,第一內切邊凸模和第一內切邊凹模對應設置,第二內切邊凸模和第二內切邊凹模對應設置;外切邊模組用于沖壓出沖壓件的外側輪廓,包括設于上模總成的外切邊凸模和設于相下模總成的外切邊凹模,外切邊凸模和外切邊凹模對應設置;整形模組用于沖對沖壓件進行折彎整形,包括設于上模總成的外切邊凸模和設于相下模總成的外切邊凹模,外切邊凸模和外切邊凹模對應設置;分離模組用于切分沖壓件,包括設于上模總成的分離凸模和設于相下模總成的分離凹模,分離凸模和分離凹模對應設置。

21、優選的,下模總成上設有若干個廢料滑槽,廢料滑槽對應沖孔凹模、第一內切邊凹模、第二內切邊凹模、外切邊凹模和分離凹模設置。

22、優選的,上模總成包括上墊腳、上模座、上脫板和導套,下模總成包括下墊腳、下模座、浮料導正塊和與導套配合設置的導柱。

23、優選的,下模座的兩端分別設有料帶導向尺和產品滑槽。

24、通過引入控制模塊和可編程控制器,可以實現對沖壓過程的精確控制,減少人工干預,使得整個工序更加合理和標準。在線采集單元實時監測沖壓過程中的厚度和壓力參數,從而確保每一步驟都能按照預設的標準進行。通過自動化控制和數據采集,可以減少不必要的工序步驟,簡化模具的設計,從而降低生產成本和提高生產效率。上位機中的組態軟件創建sql數據庫,記錄每次沖壓的數據,便于后續分析和改進工藝。plc具備異常數據報警輸出功能,在出現偏差時及時通知操作人員,防止不合格產品繼續生產,從而提高了生產效率和產品質量。綜上所述,一種左右擺臂支架加強板沖壓系統的設計不僅提高了生產效率,而且通過實時監控和數據分析,有效地解決了現有技術左右擺臂支架加強板沖壓系統存在工序設計不合理,模具結構復雜,模具工序多,沖壓件質量差,精度低的技術問題。

- 還沒有人留言評論。精彩留言會獲得點贊!