環(huán)形件繞制成形設(shè)備的制作方法

本發(fā)明屬于多層擋圈加工設(shè)備的,尤其涉及一種環(huán)形件繞制成形設(shè)備。

背景技術(shù):

1、多層螺旋擋圈是一種軸向緊固件,其作用是限定軸上零件的軸向移動(dòng)。傳統(tǒng)的擋圈多由沖壓工藝制成,制造時(shí)需要在一塊完整的板材上,按照提前設(shè)計(jì)好的尺寸模型沖壓生產(chǎn)。這種生產(chǎn)工藝適合批量化,成本相對較低,對設(shè)計(jì)要求和工藝水平要求較低,技術(shù)研究相對成熟,但是沖壓工藝會(huì)造成板材原料的極大浪費(fèi),而且生產(chǎn)出的普通擋圈精度不夠且承受載荷和抗沖擊性能偏低,疲勞壽命較低,一般只能單次安裝,達(dá)到預(yù)定壽命后更換新的擋圈,不能反復(fù)多次安裝使用。

2、隨著工業(yè)技術(shù)和航空航天產(chǎn)業(yè)的不斷發(fā)展,對發(fā)動(dòng)機(jī)組件的性能需求日益提高,對其所要求的發(fā)動(dòng)機(jī)輪轂齒輪擋圈提出了越來越嚴(yán)格的要求,尤其是航空發(fā)動(dòng)機(jī)相對特殊的工況對擋圈的強(qiáng)度、抗沖擊性能、彈性和韌性、疲勞強(qiáng)度以及可重復(fù)安裝次數(shù)提出了更高的要求,而傳統(tǒng)的普通擋圈因?yàn)槠浣Y(jié)構(gòu)本身的缺陷導(dǎo)致其不適用航空發(fā)動(dòng)機(jī),因此新型的、性能更加優(yōu)異螺旋擋圈誕生,與此同時(shí)給制造工藝帶來了新的挑戰(zhàn)。

技術(shù)實(shí)現(xiàn)思路

1、有鑒于此,本發(fā)明提供的鈦合金的熱成形方法,解決多層結(jié)構(gòu)螺旋擋圈,在現(xiàn)有普通車床上合金材料沿薄片方向彎曲,需內(nèi)側(cè)壓縮,外側(cè)延伸,繞制成環(huán)狀繞制難度大,產(chǎn)品尺寸精度控制難度大的技術(shù)問題。

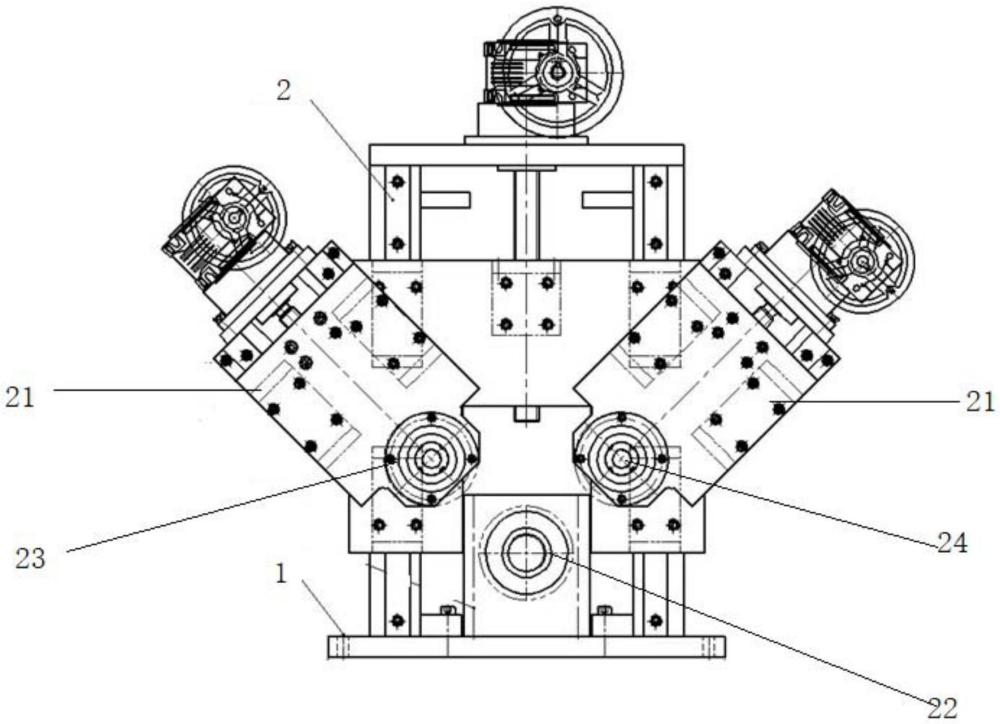

2、一種環(huán)形件繞制成形設(shè)備,適用于鋼帶毛坯加工成型航空用螺旋擋圈,,包括控制器和殼體,所述殼體安裝有與控制器所述通訊連接的數(shù)顯升降進(jìn)給系統(tǒng),所述數(shù)顯升降進(jìn)給系統(tǒng)設(shè)置有主軸、第一移動(dòng)軸和第二移動(dòng)軸,所述主軸位置固定及所述第一移動(dòng)軸、第二移動(dòng)軸的位置可調(diào)整,其中,

3、所述主軸伸出殼體的轉(zhuǎn)動(dòng)端安裝有第一模具,所述第一移動(dòng)軸伸出殼體的一端安裝有第二模具,所述第二移動(dòng)軸伸出殼體的一端安裝有第三模具;

4、通過控制器控制所述數(shù)顯升降進(jìn)給系統(tǒng)分別調(diào)整所述第一移動(dòng)軸、第二移動(dòng)軸與所述主軸的相對位置,并在所述第一模具、第二模具和第三模具的作用下,能夠?qū)搸骷庸こ陕菪龘跞Α?/p>

5、本發(fā)明的技術(shù)有益效果:

6、本發(fā)明采用第二模具、第三模具和第一模具以三點(diǎn)成圓的原理進(jìn)行加工,通過對工件準(zhǔn)確的張持導(dǎo)向,采用三軸復(fù)合運(yùn)動(dòng)系統(tǒng),主軸的旋轉(zhuǎn)與第一移動(dòng)軸、第二移動(dòng)軸的轉(zhuǎn)動(dòng)相仿,提供動(dòng)力與導(dǎo)向,實(shí)現(xiàn)航空用螺旋擋圈繞制螺距與繞制直徑,在模具施壓工件的過程中,通過摩擦力帶動(dòng)工件旋轉(zhuǎn),同時(shí)實(shí)現(xiàn)工件繞制功能,并且在滾壓過程中,使鋼帶毛坯成形受力均勻,材料利用率高,成形效率高,且零件的尺寸和技術(shù)要求可以得到有效保證。

技術(shù)特征:

1.一種環(huán)形件繞制成形設(shè)備,適用于鋼帶毛坯加工成型航空用螺旋擋圈,其特征在于,包括控制器和殼體,所述殼體安裝有與控制器所述通訊連接的數(shù)顯升降進(jìn)給系統(tǒng),所述數(shù)顯升降進(jìn)給系統(tǒng)設(shè)置有主軸、第一移動(dòng)軸和第二移動(dòng)軸,所述主軸位置固定及所述第一移動(dòng)軸、第二移動(dòng)軸的位置可調(diào)整,其中,

2.根據(jù)權(quán)利要求1所述的環(huán)形件繞制成形設(shè)備,其特征在于,所述第一移動(dòng)軸和第二移動(dòng)軸的轉(zhuǎn)動(dòng)方向相同,且所述第一移動(dòng)軸、第二移動(dòng)軸的轉(zhuǎn)動(dòng)方向均與所述主軸的轉(zhuǎn)動(dòng)方向相反。

3.根據(jù)權(quán)利要求2所述的環(huán)形件繞制成形設(shè)備,其特征在于,所述第一模具、第二模具和第三模具的結(jié)構(gòu)相同,均以工字型滾輪結(jié)構(gòu)設(shè)置,其中,所述第一模型的周向設(shè)置有第一凹槽、所述第二模型的周向設(shè)置有第二凹槽,所述第三模型的周向設(shè)置有第三凹槽,所述第一凹槽、第二凹槽和第三凹槽的寬度均與鋼帶毛坯的相適配,且鋼帶毛坯的高度大于兩倍所述第一凹槽的高度。

4.根據(jù)權(quán)利要求3所述的環(huán)形件繞制成形設(shè)備,其特征在于,所述第二凹槽、所述第三凹槽的尺寸均與所述第一凹槽的尺寸相同。

5.根據(jù)權(quán)利要求3所述的環(huán)形件繞制成形設(shè)備,其特征在于,所述主軸位于所述第一移動(dòng)軸和第二移動(dòng)軸的最低可移動(dòng)位置的下方,且所述第一移動(dòng)軸與第二移動(dòng)軸的最終加工位置以主軸為中心對稱設(shè)置。

6.根據(jù)權(quán)利要求5所述的環(huán)形件繞制成形設(shè)備,其特征在于,所述數(shù)顯升降進(jìn)給系統(tǒng)中的定弧給進(jìn)機(jī)構(gòu)能夠分別驅(qū)動(dòng)或調(diào)整所述第一移動(dòng)軸與第二移動(dòng)軸至最終加工位置時(shí),所述第一凹槽的槽口分別與所述第二凹槽和第三凹槽的槽口對齊。

7.根據(jù)權(quán)利要求6所述的環(huán)形件繞制成形設(shè)備,其特征在于,所述第一模具以可拆卸的方式安裝在所述主軸的轉(zhuǎn)動(dòng)端上,所述第二模具以可拆卸的方式安裝在所述第一移動(dòng)軸的轉(zhuǎn)動(dòng)端上,所述第三模具以可拆卸的方式安裝在所述第二移動(dòng)軸的轉(zhuǎn)動(dòng)端上。

8.根據(jù)權(quán)利要求7所述的環(huán)形件繞制成形設(shè)備,其特征在于,所述控制器預(yù)設(shè)存在有模具位置數(shù)據(jù)表,所述模具位置數(shù)據(jù)表包括加工不同型號(hào)螺旋擋圈時(shí)所述第一移動(dòng)軸相對于主軸的第一初始位置和第一最終位置、所述第二移動(dòng)軸相對于主軸的第二初始位置和第二最終位置,所述第一初始位置、第二初始位置用于鋼帶毛坯裝配在所述第二凹槽、第三凹槽內(nèi),所述第一最終位置、第二最終位置用于在第一模具支撐作用下所述第二模具、第三模具能夠?qū)︿搸鬟M(jìn)行滾壓;

技術(shù)總結(jié)

本發(fā)明的環(huán)形件繞制成形設(shè)備,適用于鋼帶毛坯加工成型航空用螺旋擋圈,包括控制器和殼體,所述殼體安裝有與控制器所述通訊連接的數(shù)顯升降進(jìn)給系統(tǒng),所述數(shù)顯升降進(jìn)給系統(tǒng)設(shè)置有主軸、第一移動(dòng)軸和第二移動(dòng)軸,所述主軸位置固定及所述第一移動(dòng)軸、第二移動(dòng)軸的位置可調(diào)整,其中,所述主軸伸出殼體的轉(zhuǎn)動(dòng)端安裝有第一模具,所述第一移動(dòng)軸伸出殼體的一端安裝有第二模具,所述第二移動(dòng)軸伸出殼體的一端安裝有第三模具;通過控制器控制所述數(shù)顯升降進(jìn)給系統(tǒng)分別調(diào)整所述第一移動(dòng)軸、第二移動(dòng)軸與所述主軸的相對位置,并在所述第一模具、第二模具和第三模具的作用下,能夠?qū)搸骷庸こ陕菪龘跞Γ岣吡思庸こ尚托省?br/>

技術(shù)研發(fā)人員:卿世童,陽純楊,劉詩杰,張海波

受保護(hù)的技術(shù)使用者:中國航發(fā)長江動(dòng)力有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!