一種熱壓模具預熱裝置的制作方法

本技術涉及預熱裝置,尤其涉及一種熱壓模具預熱裝置。

背景技術:

1、熱壓模具在投入使用前,需要對其進行預熱,以避免物料被模具吸熱出現物料各部分冷熱不均從而形變不一致的情況,對熱壓模具實施余熱作業時需要用到專門的熱壓模具預熱裝置。

2、現有利用高溫循環介質對熱壓模具實施預熱的裝置,其上多缺少能夠對余熱實施回收利用的機構,造成加熱升溫部件上沒有被合理有效利用熱量直接散失浪費,拉低了裝置整體的熱量利用率。

技術實現思路

1、有鑒于此,本實用新型提供一種熱壓模具預熱裝置,以至少在一定程度上解決預熱裝置上缺少能夠對余熱實施回收利用的機構,造成加熱升溫部件上沒有被合理有效利用熱量直接散失浪費的問題。

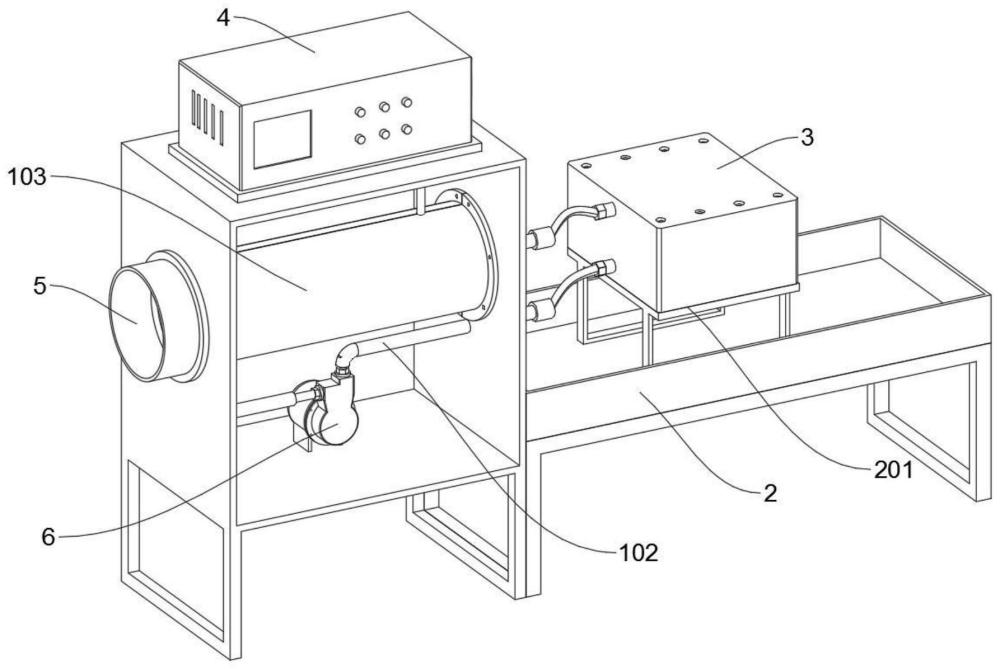

2、本實用新型提出的技術方案為:一種熱壓模具預熱裝置,具體包括熱量供給箱和金屬盛裝罐,所述熱量供給箱的內部中心處安裝有橫向布置的金屬盛裝罐,金屬盛裝罐上套插安裝有螺旋線圈;

3、所述熱量供給箱的左右側壁上對稱開設有兩處通風孔,且熱量供給箱的內部位于兩處通風孔之間固定安裝有風筒;所述風筒與金屬盛裝罐同心套插配合;所述熱量供給箱的左側壁上位于通風孔的位置通過螺絲鎖緊安裝有風機,風機、風筒以及通風孔呈同心布置;

4、所述熱量供給箱的右側位置安裝有水平布置的盛接盤,盛接盤的頂端上方焊接有水平布置承托板,承托板的用于承載放置熱壓模具;右側所述通風孔與熱壓模具左右間隔正對;所述風機用于將螺旋線圈的余熱吹送于熱壓模具上。

5、進一步的,

6、所述熱量供給箱的底板上固定安裝有循環泵,循環泵的進水管與金屬盛裝罐的左端之間連接有l狀導管,熱量供給箱的右側壁上呈上下間隔貫穿焊接有兩處介質導管,其中上側介質導管的尾端通過螺絲鎖緊與金屬盛裝罐的右端固定連接;

7、下側介質導管的尾端與循環泵的出水管連接。

8、進一步的,

9、右側所述通風孔中焊接有三叉支架,上側介質導管與三叉支架的中間部分貫穿焊接固定在一起。

10、進一步的,

11、兩處所述介質導管的首端均連接有軟管,兩處軟管的首端分別與熱壓模具上用于對加熱介質進出的進嘴和出嘴連接。

12、進一步的,

13、所述熱量供給箱的頂端安裝有控制器,熱量供給箱的頂板上通過螺絲鎖緊貫穿安裝有兩處絕緣線管,螺旋線圈的首尾兩端分別與兩處絕緣線管的底端固定連接;

14、兩處絕緣線管中穿設有導線,導線的尾端與螺旋線圈電性連接,首端與控制器電性連接。

15、進一步的,

16、所述風筒整體由前后兩處半圓管對接組成,且兩處半圓管的左右兩端通過螺絲鎖緊與熱量供給箱的左右側壁固定連接。

17、進一步的,

18、所述l狀導管以及兩處絕緣線管均與風筒的圓周側壁貫穿配合。

19、本實用新型提供的一種熱壓模具預熱裝置,具有如下有益效果:

20、本實用新型在使用時,風筒與金屬介質罐共同組成了余熱回收利用機構,風筒與金屬介質罐之間間隔形成有環形風道,風機通過此環形風道可將螺旋線圈以及金屬介質罐散發的余熱吹送于熱壓模具上,對熱壓模具的外表面實施加熱,相較于現有技術,可避免加熱升溫部件上沒有被合理有效利用熱量直接散失浪費,有助于間接提升裝置整體的熱量利用率。

21、此外,盛接盤用于承接在加熱作業完成后,熱壓模具與兩處介質導管上的兩處軟管拆卸時,從熱壓模具以及兩處介質導管中排泄漏出的加熱介質,避免排泄漏出的加熱介質直接散落傾瀉于地面或者工作臺上,造成浪費和污染,有助于減少對加熱介質的使用消耗,且省去需后續對地面或者工作臺額外實施清理的麻煩。

22、此外,余熱回收利用機構可對熱壓模具的外表面吹拂加熱,循環泵輸送的加熱介質可對熱壓模具的內部實施循環加熱,這使得的熱壓模具能夠接受內外復合雙重加熱,可有效提升熱量于熱壓模具上的滲透率,縮減熱壓模具被完全加熱所需要的時間,提高預熱裝置的加熱使用效率。

技術特征:

1.一種熱壓模具預熱裝置,包括:熱量供給箱(1)和金屬盛裝罐(7),所述熱量供給箱(1)的內部中心處安裝有橫向布置的金屬盛裝罐(7),金屬盛裝罐(7)上套插安裝有螺旋線圈(402);

2.根據權利要求1所述的熱壓模具預熱裝置,其特征在于,

3.根據權利要求2所述的熱壓模具預熱裝置,其特征在于,

4.根據權利要求2所述的熱壓模具預熱裝置,其特征在于,

5.根據權利要求2所述的熱壓模具預熱裝置,其特征在于,

6.根據權利要求5所述的熱壓模具預熱裝置,其特征在于,

7.根據權利要求1-6任一所述的熱壓模具預熱裝置,其特征在于,

技術總結

本技術提供一種熱壓模具預熱裝置,涉及預熱裝置技術領域,包括熱量供給箱和金屬盛裝罐,熱量供給箱的左右側壁上對稱開設有兩處通風孔,熱量供給箱的內部位于兩處通風孔之間固定安裝有風筒;風筒與金屬盛裝罐同心套插配合;熱量供給箱的右側位置安裝有水平布置的盛接盤,盛接盤的頂端上方焊接有水平布置承托板,承托板的用于承載放置熱壓模具;右側通風孔與熱壓模具左右間隔正對;風機用于將螺旋線圈的余熱吹送于熱壓模具上。風筒與金屬介質罐共同組成了余熱回收利用機構,余熱回收利用機構可將螺旋線圈以及金屬介質罐散發的余熱吹送于熱壓模具上,對熱壓模具的外表面實施加熱,有助于間接提升裝置整體的熱量利用率。

技術研發人員:唐坤賢,雷興雄,唐什泉,江坤,唐玉敏

受保護的技術使用者:成都弘達興誠模具有限公司

技術研發日:20240419

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!