一種智能激光鋸銑生產線的制作方法

本技術涉及鋁型材加工相關,特別涉及一種智能激光鋸銑生產線。

背景技術:

1、現有的鋁型材加工一般會用于綜合加工機臺,綜合加工機臺內設置有鉆銑主軸、激光切割頭和鋸切機,對鋁型材進行打孔、開槽、鋸切等加工。鋁型材需要加工時,人工將鋁型材置于綜合加工機臺內部工作臺上并固定,然后啟動機臺進行加工,加工結束后再取走,之后在將未加工鋁型材置于綜合加工機臺內部工作臺上并固定,該種加工方式需要頻繁裝卸,導致鋁型材的加工效率低下。

技術實現思路

1、為了克服現有的技術缺陷,本實用新型的目的在于提供一種智能激光鋸銑生產線以解決上述技術問題。

2、本實用新型解決技術問題所采用的技術方案如下:

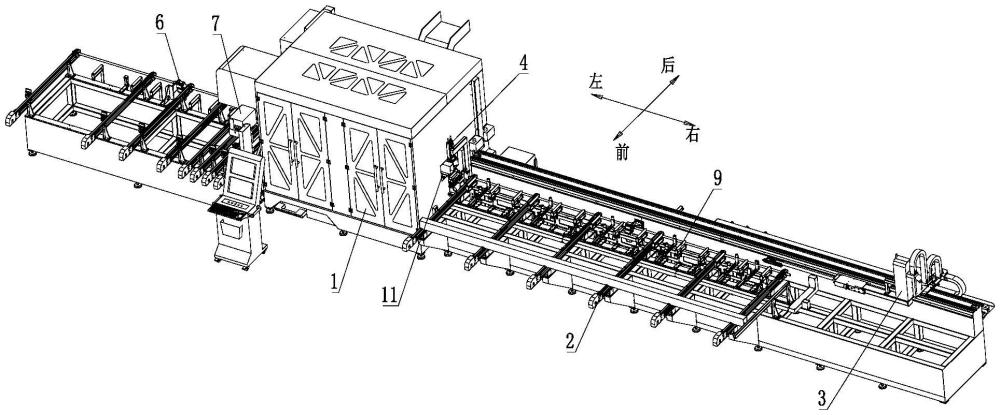

3、根據本實用新型的一個方面,設計出一種智能激光鋸銑生產線,包括:

4、綜合加工機臺,內部設置有鉆銑主軸、激光切割頭和鋸切機,所述綜合加工機臺右端設置有進料口,左端設置有與進料口對應的出料口;

5、上料機構,設于所述綜合加工機臺右側,用于將置于其上前側的鋁型材輸送至所述進料口右側;

6、推料機構,設于所述上料機構右側,用于夾持鋁型材并向左推送、使其從進料口進入到綜合加工機臺內;

7、型材固定機構,安裝在所述綜合加工機臺上,用于固定鋁型材;

8、移料機構,安裝在所述綜合加工機臺左端,用于夾持鋁型材以及將加工成型的鋁型材成品從出料口轉移到外部;

9、下料機構,設于所述綜合加工機臺左側,用于接收鋁型材成品并將其輸送到其前側;

10、所述上料機構包括上料機架、固接在上料機架上的第一雙軸減速電機、與第一雙軸減速電機的兩個輸出軸連接的第一驅動桿以及橫向間隔設置的多個第一同步帶,所述第一同步帶一端與所述第一驅動桿上連接的第一主動同步輪連接,另一端與上料機架上的第一從動同步輪連接,第一同步帶周向等距分布多個凸起;

11、所述推料機構包括與所述上料機架橫向滑動配合的移動座、固接在移動座上的推送驅動電機和推桿、固接在推送驅動電機輸出軸上的驅動齒輪、連接在推桿左端的第一氣動夾爪以及橫向固接在所述上料機架上的齒條,所述驅動齒輪與所述齒條嚙合;

12、所述移料機構包括移料機械手以及第二氣動夾爪,所述移料機械手與第二氣動夾爪連接,用于驅動第二氣動夾爪沿橫向及豎向移動;

13、所述下料機構包括下料機架、固接在下料機架上的第二雙軸減速電機、與第二雙軸減速電機的兩個輸出軸連接的第二驅動桿以及橫向間隔設置的多個第二同步帶,所述第二同步帶一端與所述第二驅動桿上連接的第二主動同步輪連接,另一端與下料機架上的第二從動同步輪連接。

14、采用上述技術方案,相比與人工裝夾鋁型材到綜合加工機臺內進行加工而言,本智能激光鋸銑生產線通過上料機構、推料機構可以實現自動將鋁型材輸送至綜合加工機臺內,并通過型材固定機構進行固定,之后通過鉆銑主軸、激光切割頭和鋸切機對鋁型材進行打孔、開槽、鋸切等加工,加工的鋁型材成品通過移料機構從出料口轉移到外部,并通過下料機構接收并實現輸出,整個過程自動化完成,可以大大提升鋁型材的加工效率,滿足鋁型材的生產加工需求。

15、為了更好的解決上述技術缺陷,本實用新型還具有更佳的技術方案:

16、在一些實施方式中,還包括打碼機和止擋機構,所述打碼機設于所述綜合加工機臺左側,用于對下料機構上的鋁型材成品打碼,所述止擋機構安裝于所述下料機構上,用于止擋鋁型材成品。

17、在一些實施方式中,還包括第一頂料機構和第二頂料機構,所述第一頂料機構設于所述進料口右側,用于將鋁型材從上料機構上頂升,第一頂料機構上設置有用于定位鋁型材位置的型材定位組件,所述第二頂料機構設于所述出料口左側,用于接收鋁型材成品并將其放置于下料機構上。

18、在一些實施方式中,所述型材固定結構包括固定氣缸以及與固定氣缸驅動端連接的壓塊,所述壓塊位于鋁型材輸送路徑的上方,當固定氣缸驅動壓塊下移可抵壓鋁型材。

19、在一些實施方式中,所述第一頂料機構包括第一頂料氣缸、與第一頂料氣缸驅動端連接的第一料架以及轉動連接在第一料架頂部的多個第一輥軸,所述第一頂料氣缸用于驅動第一料架升降,所述型材定位組件包括定位架、轉動連接在定位架上的第一滾輪、與定位架縱向滑動配合的定位滑塊、轉動連接在定位滑塊上的第二滾輪以及安裝在定位架上的定位驅動氣缸,所述定位驅動氣缸的驅動端與所述定位滑塊連接,用于驅動定位滑塊縱向移動。

20、在一些實施方式中,所述第二頂料機構包括第二頂料氣缸、與第二頂料氣缸驅動端連接的第二料架以及轉動連接在第二料架頂部的多個第二輥軸,所述第二頂料氣缸用于驅動第二料架升降。

技術特征:

1.一種智能激光鋸銑生產線,其特征在于,包括:

2.根據權利要求1所述的一種智能激光鋸銑生產線,其特征在于,還包括打碼機和止擋機構,所述打碼機設于所述綜合加工機臺左側,用于對下料機構上的鋁型材成品打碼,所述止擋機構安裝于所述下料機構上,用于止擋鋁型材成品。

3.根據權利要求1或2所述的一種智能激光鋸銑生產線,其特征在于,還包括第一頂料機構和第二頂料機構,所述第一頂料機構設于所述進料口右側,用于將鋁型材從上料機構上頂升,第一頂料機構上設置有用于定位鋁型材位置的型材定位組件,所述第二頂料機構設于所述出料口左側,用于接收鋁型材成品并將其放置于下料機構上。

4.根據權利要求1所述的一種智能激光鋸銑生產線,其特征在于,所述型材固定機構包括固定氣缸以及與固定氣缸驅動端連接的壓塊,所述壓塊位于鋁型材輸送路徑的上方,當固定氣缸驅動壓塊下移可抵壓鋁型材。

5.根據權利要求3所述的一種智能激光鋸銑生產線,其特征在于,所述第一頂料機構包括第一頂料氣缸、與第一頂料氣缸驅動端連接的第一料架以及轉動連接在第一料架頂部的多個第一輥軸,所述第一頂料氣缸用于驅動第一料架升降,所述型材定位組件包括定位架、轉動連接在定位架上的第一滾輪、與定位架縱向滑動配合的定位滑塊、轉動連接在定位滑塊上的第二滾輪以及安裝在定位架上的定位驅動氣缸,所述定位驅動氣缸的驅動端與所述定位滑塊連接,用于驅動定位滑塊縱向移動。

6.根據權利要求3所述的一種智能激光鋸銑生產線,其特征在于,所述第二頂料機構包括第二頂料氣缸、與第二頂料氣缸驅動端連接的第二料架以及轉動連接在第二料架頂部的多個第二輥軸,所述第二頂料氣缸用于驅動第二料架升降。

技術總結

本技術公開了一種智能激光鋸銑生產線,包括:綜合加工機臺內部設置有鉆銑主軸、激光切割頭和鋸切機,綜合加工機臺右端設置有進料口,左端設置有與進料口對應的出料口;上料機構設于綜合加工機臺右側,用于將置于其上前側的鋁型材輸送至進料口右側;推料機構設于上料機構右側,用于夾持鋁型材并向左推送、使其從進料口進入到綜合加工機臺內;型材固定機構用于固定鋁型材;移料機構安裝在綜合加工機臺左端,用于夾持鋁型材以及將加工成型的鋁型材成品從出料口轉移到外部;下料機構設于綜合加工機臺左側,用于接收鋁型材成品并將其輸送到其前側。采用上述技術方案,可以大大提升鋁型材的加工效率,滿足鋁型材的生產加工需求。

技術研發人員:陳日昇

受保護的技術使用者:廣東滿格機械電氣實業有限公司

技術研發日:20240624

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!